| 浅析低品位氧化铜矿的湿法冶金 |

铜是发展国民经济的重要原材料之一。随着我国四化建设的蓬勃发展, 尤其是能源、交通及通讯事业的迅速发展, 铜的需求量不断增加, 进而随铜矿的不断开采, 其矿产品位也不断下降, 从而使生产过程中产生大量的尾矿和含铜废石, 另外还有相当数量的低品位氧化铜矿。对于这些品位较低、矿石性质复杂的铜资源, 若采用常规的选矿和火法提炼工艺, 是难以奏效的, 而湿法冶金却能较好处理回收。据统计, 1968年, 世界上用湿法冶金生产的铜量只占产铜总量的3%, 1972年增至12%, 1975年上升到15%, 到1993年已超过18%。从1963年至1990年, 美国用湿法冶金生产的铜的比例由7%增到30%, 目前仍有上升的趋势。

我国氧化铜矿较丰富。据统计, 氧化铜矿保有储量约500多万吨, 占全国铜储量的10%左右。而用湿法冶金处理的氧化铜矿却很少, 1991年我国湿法生产的铜仅占全国铜产量的0.5%。目前, 我国许多矿山的氧化铜矿均未得到很好利用。所以, 分析其原因并使其在生产上得到应用, 对充分利用我国的铜资源, 缓解我国铜短缺有其重要意义。

1 氧化铜矿物的特点自然界中, 纯氧化铜矿和纯硫化铜矿很少见, 铜矿石一般既含有铜的硫化物, 又含有铜的氧化物, 视氧化物在矿石中所占的比例来划分铜矿类型。我国铜矿的类型以硫化矿和混合矿为主。

到目前为止, 在铜矿床的氧化矿石中, 所见到的各种氧化铜矿就有一百余种。通常见到的含铜矿物有:孔雀石、硅孔雀石、赤铜矿、土状黑铜矿、铜的矾类矿物和自然铜等。

氧化铜矿物组成、结构多样, 但也有共性:含有多种有用元素, 如Ni、CO、Au、Ag、Fe、S等; 同一种矿石可有多种类型的结构或构造, 如多孔状、胶状; 有较强的亲水性; 含泥量大。

氧化铜矿石分为两种, 即游离氧化铜和结合氧化铜。所谓游离氧化铜是指铜以氧化物的形式存在, 以单独氧化物的状态出现, 在多数情况下, 主要以碳酸盐存在。所谓结合氧化铜是指铜的氧化物有一部分以某种形态与脉石相结合, 或以机械方式成为极细分散的铜矿物包裹体, 或以化学方式成类似的吸附型的杂质。对于结合氧化铜, 采用机械方法能把矿石磨细到技术上可能达到的最细度, 但也不能使这部分铜分离出来。

2 氧化铜矿的处理方法氧化铜矿的处理工艺视其矿物的组成、赋存状态等特点, 一般有三种大类型, 即浮选法、浸出法、离析法。

2.1 浮选法氧化铜矿的浮选分为直接浮选和硫化浮选。直接浮选法与硫化铜矿常规浮选法相似, 而硫化浮选法则事先将氧化铜表面硫化为硫化铜, 然后再按常规硫化铜浮选法进行浮选。此法主要处理易选氧化铜矿石。

2.2 浸出法浸出法是将固相的氧化铜转为液相的铜离子, 再从浸出液中提取铜。该法主要是处理难选氧化铜矿和品位较低的矿石。视浸出剂不同, 又分酸浸、氨浸和细菌浸出。

2.2.1 酸浸酸浸常以硫酸作为浸出剂, 适用于含酸性脉石矿物的氧化铜矿石浸出。

2.2.2 氨浸氨浸是应用氨水溶液在有二氧化碳存在下能溶解铜的氧化物的特性, 适宜处理含碱性脉石矿物的氧化铜矿石的浸出。

2.2.3 细菌浸出该法是利用氧化铁硫杆菌生物化学作用, 来制备含有硫酸高铁和硫酸的浸出剂, 把铜从矿石中呈硫酸盐溶解出来。

2.3 离析法该法是把矿石磨细到适当粒度, 加入一定量的卤化物盐类(一般使用NaCl)和炭质还原剂, 在适当的温度及弱还原性气氛下焙烧, 经过一系列的反应, 矿石中的有用金属以氯化物状态从原来的矿石晶格中挥发出来, 被吸附于炭粒表面上, 并立即被还原成金属铜。通过上述处理的物料经水淬冷却, 再细磨后用浮选法把铜富集成铜精矿回收。离析法实质是浮选前的预备工作, 其适用于浮选法和浸出法难以直接处理的氧化铜矿石。

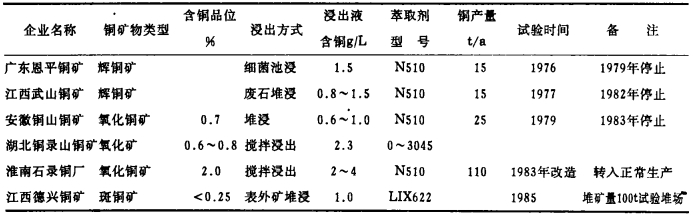

3 国内外处理氧化矿的现状国外采用湿法技术生产氧化铜矿并不早, 但自1963年联邦德国通用化学公司(现汉高公司)发明了铜的萃取剂后发展很快。1968年美国蓝鸟矿率先采用浸出-萃取-电积工艺直接生产电解铜, 将湿法生产氧化铜矿的技术提高到了一个新阶段。由于萃取、电积技术的采用, 使得并不好处理的氧化铜矿中的铜变得回收较为容易, 既减轻了重金属离子对环境的污染, 又生产了铜, 创造了价值, 一举两得。同时, 也使得铜的加工成本降低, 因而引起了世界各国的重视, 已相继建立了三十多家浸出-萃取-电积工厂, 年产铜量70多万t。在美国尤甚, 用这种方法, 1990年产铜47万t, 约占美国总产铜量的三分之一, 显示了湿法工艺处理氧化铜矿的美好前景。我国对氧化铜矿的试验研究工作是从60年代中后期开始的。多年来, 曾多次组织有关科研单位和企业对不同的矿石采用不同的工艺和对同一种矿石采用浸出-置换沉淀-浮选法、离析-浮选法和浸出-萃取-电积法等多种工艺进行了多次试验, 为处理氧化铜矿奠定了基础。其中用浸出-萃取-电积法处理氧化铜矿在我国也进行过多次试验(详见表 1)。从表 1中可看出, 浸出方式有堆浸、池浸、搅拌浸出、就地浸出和尾矿的搅拌浸出, 采用的萃取剂基本都是国产的N510, 其规模都不大, 产铜一般在几百吨。德兴铜矿是目前亚洲最大的露天铜矿。1985年, 该矿与中国微生物研究所, 北京有色冶金设计研究总院合作进行了l000t的表外矿(含Cu < 0.25%)堆浸试验, 结果表明:采用LIX622萃取剂, 效果较佳, 铜浸出率为16.59%, 萃取率为90%~95%, 产出了一级电解铜。该项目荣获中国有色金属工业总公司科技进步三等奖。1991年, 该矿继续与北京有色冶金设计研究总院合作并得到日本丸红株式会社的支持, 再次进行了1000t级的表外矿堆浸工业试验, 经6个月的时间, 铜浸出率为25%, 达到和超过了国外堆浸生产中初期指标。德兴铜矿采用堆浸-萃取-电积工艺的含铜废石综合治理厂初步设计已于1994年8月通过中国有色金属工业总公司审查, 并于去年第三季度末已正式开工, 初期起步规模年产电铜2000t, 计划1995年7月建成投产。

| 表 1 国内浸出-萃取-电积法处理氧化铜矿试验 |

|

| 点击放大 |

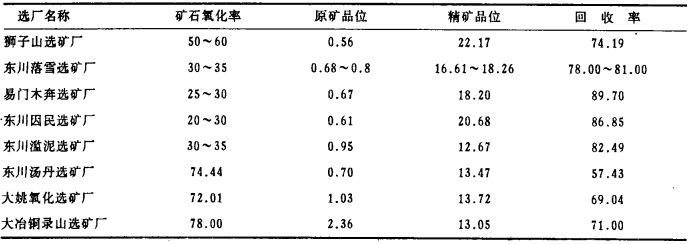

目前, 我国低品位氧化铜矿的处理方法有三种, 即硫化浮选法、离析法和浸出-萃取-电积法。前两者为火法冶炼的预处理过程, 后者才是湿法冶金技术。据统计, 国内有九家选厂采用硫化浮选法处理氧化铜矿和硫化铜矿的混合矿, 采用离析法处理的有一家, 采用电积法生产的有四家, 采用硫化浮选法处理氧化铜矿选厂的技术经济指标如表 2所示。

| 表 2 采用硫化浮选法处理氧化铜矿选厂的技术经济指标 % |

|

| 点击放大 |

从表 2中可看出, 对原矿品位低、氧化率高的矿石采用硫化浮选处理, 回收率较低。如东川汤丹选厂, 矿石氧化率为74.44%, 原矿品位0.70%, 而回收率只有57.43%。所以, 从有效地利用资源的程度上讲, 采用硫化浮选法处理高氧化率的铜矿是不合适的。

自1976年以来, 离析浮选法处理氧化铜矿一直在广东石录铜矿应用。该矿为了提高离析指标, 对现行工艺不断加以改进, 最后确定一段离析较为合理。现已形成年产粗铜8000t, 电铜5000t的生产能力。

采用浸出-萃取-电积湿法技术处理氧化铜矿的企业要数海南石录铜矿最早, 但其规模小, 年产电铜只有100t。江西武山铜矿在北京矿冶研究总院的帮助下, 并取得了中国有色金属工业总公司金鹏贫铜开发公司的补偿贸易贷款, 投资150万元, 于1990年5月建成了一座日处理含铜酸性废水2000m3的浸出-萃取-电积工厂, 设计萃取率为96%, 电流效率85%, 产铜能力80t/a。投产四年来, 运转正常, 但初期萃取效率和电流效率仅为82.80%和70.20%。达不到设计要求。其主要原因是原使用的国产萃取剂7804除铁效果不好, 造成铁在电解液中的积累, 导致了电流效率不高, 萃取率低。为解决生产难题, 后购进德国汉高公司生产的LIX984萃取剂, 经实践使用, 除铁效果很好。从1992年起采用筑堆方式, 进行堆浸-萃取-电积生产, 三年的实践表明, 工艺流畅, 指标较好。1994年6月, 国内最大的年产千吨级的堆浸-萃取-电积工厂在云南建成投产。由于该技术具有投资少、成本低、经济效益显著、无环境污染等优点, 1991年被国家科委列入国家重大科技成果推广计划。

总之, 氧化铜矿的工业生产在我国主要是采用浮选法和离析法(实为火法处理), 且处理的一般都是品位较高的氧化矿, 真正用浸出-萃取-电积湿法技术处理低品位氧化铜矿的却很少, 其发展速度和国外相比缓慢得多, 究其原因, 有如下几方面的主要因素:

a.受资源与地理条件限制, 难建氧化铜堆浸厂。如西藏玉龙铜矿和云南东川汤丹铜矿都是储量较大的氧化铜矿, 但玉龙矿属难选的深度氧化矿, 汤丹矿则属于碱性氧化铜矿, 后者不适用酸性, 而前者位于海拨4570多米的高原, 气候多变, 交通条件差, 一时难开采利用。

b.有些企业只注重眼前利益, 不注重对低品位氧化矿石的利用。由于我国铜矿多为硫化矿与氧化矿的混合矿, 既有富矿又有贫矿, 既有易选的硫化矿又有难选的氧化矿。不少企业只注意眼前的利益, 急于完成当年的生产任务, 只开采易选矿、富矿, 忽略了对低品位矿石的开采与利用。

c.缺乏建设湿法炼铜厂的必要投资。国内有的企业虽然对开发低品位铜矿的积极性很高, 但常常由于缺乏资金, 无法落实。如湖北铜录山矿为了扩大资源的综合回收, 规划筹建一座1500t/日的浸出-萃取-电积厂来回收贫矿和浮选尾矿中的铜, 需投资1500万元, 因资金问题落实不了而告吹。

d.原材料供应紧张, 难以保证。硫酸是湿法炼铜的主要浸出剂, 消耗量较大, 而我国的硫酸近三分之一用于生产农用化肥, 因此, 硫酸的供需随化肥行情而波动, 有时非常紧俏, 湿法炼铜往往得不到稳定的保证供应。此外, 近年来硫酸价格上涨较大, 对湿法炼铜成本影响很大, 这些都使得本来就难处理的低品位氧化铜矿更加难以开发利用。

e.矿山周边环境的干扰因素。采用湿法技术处理氧化铜矿, 首先就是要将氧化矿中的铜浸出来, 而矿山现在较为担心的是:周边农民会把含铜浸出液引走, 生产海绵铜。永平铜矿周边最多时有100多家个体户, 满山遍野建置换池, 生产海绵铜。德兴铜矿情况也大致如此。矿山周边环境人为的干扰, 已成为影响矿山发展氧化铜矿湿法处理的一大难题。

4 发展我国低品位氧化铜矿湿法冶金的建议综合以上国内外氧化铜矿湿法冶金的分析不难看出:尽管我国对低品位氧化铜矿综合利用的试验研究工作较早, 但由于种种原因, 发展比较缓慢。根据我国铜资源的情况, 笔者认为:我国发展低品位氧化铜矿的湿法冶金是大有可为。现在的关键是要引起各方面的重视, 尽快将现成的科研成果转化为生产力, 使我国的铜工业有一个大的发展, 为此, 特建议:(1)应该改变铜资源的观念。我国现行确定矿产资源的边界品位, 最低工业品位和灰石剔除厚度等工业指标, 达到工业指标的就是矿, 达不到的就是废石。如江西铜业公司德兴铜矿在采矿过程中含铜 < 0.25%的就是废石, 其量大约有20亿t, 内含铜180余万t。若采用堆浸-萃取-电积工艺, 按保守的20%左右回收, 就可从中回收铜30多万t, 价值达75亿元。如果全国铜资源中保有500万t氧化矿, 都用此概念去衡量, 那将会给国家回收一笔巨大的财富。美国有三分之一的铜来自贫铜矿的开发利用, 我国如能达到五分之一, 也就相当新建几个大矿山, 其意义是深远的。(2)做好低品位氧化铜矿开发利用的中长期规划。据对全国235座中型以上的铜矿统计, 大约有500万t的氧化铜矿(指含金属量)未被利用, 此数据还不包括表外矿、尾矿、采空区残矿和废石堆含铜。如果将这几部分加起来, 那可利用的贫铜矿数目就更大得多。目前, 江西铜业公司各种表外矿、氧化矿、尾矿、采空区残矿和废石堆, 含铜一般在0.12%~1.2%, 共含有铜金属460多万t。该公司所属的武山铜矿已建年产80t铜的萃取-电积厂, 德兴铜矿年产2000t铜的堆浸取-萃取-电积厂已破土动工, 其他几个矿山也可望在九五期间采用湿法冶金技术来综合回收贫铜矿中的铜。有关方面应作好低品位氧化铜矿等贫铜矿开发利用的中长期规划, 使这项利国利民工作能持续发展。(3)国家应给予一定的优惠政策, 扶植和鼓励对低品位氧化铜矿的开发利用。用浸出一萃取-电积湿法技术处理低品位氧化铜矿, 应享受国家的环境保护项目三废和综合利用产品的各项政策。首先, 要保证对开发利用低品位氧化铜矿的投入。其次, 适当地减免一些税, 或采取低息、贴息甚至无息贷款, 以激发热情, 加速低品位氧化铜矿的开发利用。对此项工作搞得好的企业, 包括科研单位及生产者进行奖励, 以提高利用低品位氧化铜矿的积极性。(4)保证湿法炼铜的原材料供应。湿法炼铜的主要原材料是硫酸, 电和萃取剂。为了不和农用化肥争硫酸, 有关企业应抓紧冶炼烟气的回收和制酸系统的改造, 把硫的利用率提高到90%以上。这样, 增产的硫酸既可保证湿法炼铜的需要, 又对环境保护有利。萃取剂可以通过扶植萃取剂厂批量生产获得, 也可适量进口一些国外质量较高的萃取剂, 并通过消化吸收, 逐步提高我国的萃取剂质量, 以促进国内萃取剂工业的发展, 满足湿法炼铜萃取剂的长期供应问题。(5)优化矿山周边环境, 促进氧化铜矿湿法冶金的发展。我国各矿山都程度不同的存在氧化矿, 不少已成为选矿难题, 而采用湿法技术处理, 是充分利用铜资源, 增加铜产量的有效途径。但现在矿山周边普遍都有农民在搞海绵铜, 与矿山争铜浸出液。这个问题不解决, 矿山搞氧化铜矿湿法浸出, 没有积极性。为此, 需国家支持矿山用湿法技术来处理氧化铜矿, 增加铜产量。对周边个体户与矿山争铜浸出液生产海绵铜的, 要视同钨、锡等矿山群众乱采矿一样加以制止, 真正为矿山充分利用铜资源, 促进氧化铜矿的湿法冶金发展创造一个安定的环境。

1996, Vol. 10

1996, Vol. 10