| 某铜矿铜硫尾矿回收白钨选矿试验 |

某铜矿选厂是我国大型铜硫浮选厂之一,日处理矿石1万t, 其尾矿中含有少量白钨,为综合利用矿产资源,提高企业经济效益,进行了回收白钨的选矿流程试验(简称小型试验)和扩大试验。本文介绍了矿石性质、小型试验和扩大试验的结果,着重对粗选和精选多种流程方案以及粗选设备多方案对比试验进行了评述。

1 矿石性质试料含WO30.061%、Cu0.05%、S1.14%、Fe7.71% > Ca6.99%, SiO2 56.88%、Al2O3 8.6%。主要有价金属矿物为白钨矿、黄铜矿、黄铁矿等。含钨矿物除白钨外,还有含钨褐铁矿及钨华。白钨矿相含钨占总量的82.05%, 褐铁矿中含钨占总量的15.39% (褐铁矿单体矿物含WO3平均0.15%), 钨华含钨占总量的2.56%。白钨矿粒度细,单体解离较晚,0.076~0.04mm粒级解离率才达69%, 其连生体中80%以上是贫连生体。试料中矿泥多,所占钨金属量较多,如-0.03mm粒级的钨金属量占总量的39.16%。其他金属矿物有褐铁矿和赤铁矿(含5.6%)、钛铁矿、磁铁矿等。主要脉石矿物有石英(含量36%)、石榴子石(含量32%)、长石、云母、其次为透辉石、萤石、重晶石、磷灰石等t石榴子石、褐铁矿等具弱磁磁性矿物含量约40%。硫主要赋存于黄铁矿中, 占总硫的93.68%, 其次在黄铜矿、次生硫化铜、重晶石中。重晶石中的硫占总硫的1.81%,重晶石及磷灰石的可浮性与白钨矿相近。它们是导致浮选白钨精矿含硫、磷超标的主要胪物。总之,试料钨品位低,白钨矿嵌布粒度细,部分钨分散在褐铁矿中,属难选试料。

2 试验流程和粗选设备的多方案对比小型试验对粗选流程和精选流程及粗选设备进行了多方案对比,现分述如下:

2.1 粗选流程多方案对比试料中大部分脉石矿物的密度较低,其中部分具弱磁性,大多数的可浮性与白钨差别较大,可用重选、强磁选、浮选等方法使他们与白钨矿分离。故粗选着重进行了这三种流程方案的对比,以寻求在技术上可行,经济上合算,能丢弃大量尾矿的选矿流程。

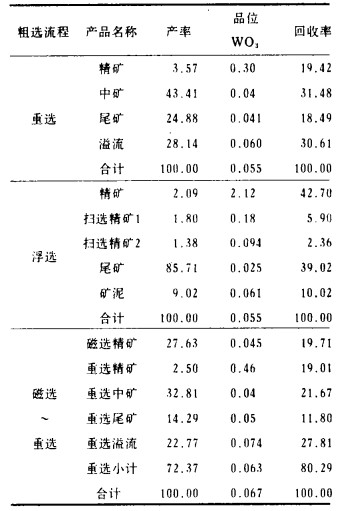

重选在螺旋溜槽上进行。螺旋溜槽直径为900mm, 头数为单头,给矿浓度为27%, 处理量0.444t/h。浮选白钨以碳酸钠、硅酸钠作调整剂,氧化石腊皂(731)作捕收剂,流程为一粗二扫。磁选采用SQC-2-1100型湿式强磁选机,磁场强度为960 000A/m。磁选尾矿再用螺旋溜槽选别,试验结果见表 1。

| 表 1 粗选流程方案对比结果 % |

|

| 点击放大 |

结果表明浮选丢弃的尾矿量最多,所得粗精矿品位和回收率都较高,技术指标最好。然而,浮选要消耗大量药剂, 成本高,对这样低品位的原料, 在经济上是不合算的。浮选还存在尾矿矿浆沉淀、废水处理及精选流程复杂等问题。磁选方案的富集比低, 其精矿作为尾矿丢弃, 产率不大, 仅占27.63%。其尾矿再经重选, 所获指标与单—重选的相近。但磁选-重选两段作业的生产费用比单一重选的高些, 设备费用及基建投资较多, 从技术经济指标综合考虑, 粗选采用重选丢尾较为合适。

2.2 粗选设备多方案对比在确定粗选采用重选丢尾后, 对粗选所用重选设备进行了多方案比较。选择粗选设备以处理量大,效率高为原则。粗选流程以简单、技术、经济指标较高为前提, 对比了四种方案:①离心选矿机(试料不脱泥,直接入选)。②圆锥选矿机-离心选矿机(用旋流器脱泥,矿砂用圆锥选矿机,溢流用离心选矿机), ③圆锥选矿机-螺旋溜槽-离心选矿机(用旋流器两次脱泥,矿砂用圆锥选矿机,第一次溢流用离心选矿机, 第二次溢流用螺旋溜槽选别)。④螺旋溜槽-离心选矿机(试料不脱泥,直接入螺旋溜槽,螺旋溜槽的溢流用离心选矿机选别)。试验结果表明④方案技术指标较好,产出的精矿品位0.242% WO3, 回收率41.4%。此外,螺旋溜槽既有选别作用, 又有分级脱泥作用;离心选矿机是选别钨锡细泥的高效设备, 两者配合使用是较为理想的。

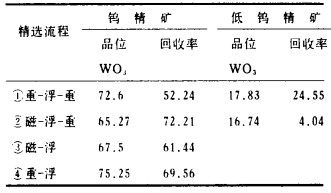

2.3 精选流程多方案对比 2.3.1 精选流程方案对比结果螺旋溜槽精矿除含目的矿物白钨矿外,尚含石榴子石52%~55%, 硫化矿10%, 石英10%~12%, 褐铁矿5%~8%, 少量重晶石,碳酸盐矿物等,依照这些矿物的密度、磁性及可浮性的差别进行了①重-浮-重:②磁-浮-重;③磁-浮;④重-浮等四个流程方案对比, 方案①和方案②的浮选仅浮硫化矿, 方案③和方案④的浮选是先浮硫化矿后浮白钨。不同精选流程试验结果见表 2。

| 表 2 精选流程试验结果 % |

|

| 点击放大 |

表 2中重选设备为刻槽摇床,磁选设备为SQC型湿式强磁选机。

从精选流程试验结果对比,可见以磁-浮-重流程获得的指标最好。因此,精选采用磁-浮-重流程是适宜的。

2.3.2 磁-浮-重流程的优点a.不影响-0.03mm粒级的回收,作业过程易控制,成本低。

此流程最后用重选(摇床)回收白钨,实践证明,摇床回收粒级下限为0.03mm, 试验的螺溜精矿、强磁选的含钨尾矿、浮硫尾矿等的筛水析结果均说明其中, -0.03mm粒级钨含量都很低,因而,精选适宜用摇床回收白钨,故选矿回收率较高。虽然采用磁-浮和重-浮精选方案的所得精矿品位也较高, 但由于重晶石的可浮性与白钨的可浮性相近,试验结果表明浮选难以将它们分离,重晶石尾矿中钨损失较多,作业回收率比重选方案的低。采用浮选得最终精矿, 还会出现下列问题:①由于原矿性质变化大, 很难保证精矿质量;②与重选相比,生产中浮选操作较难稳定;③废水需要处理;④浮选药剂成本高。因此.磁-浮-重精选方案优于磁-浮和重-浮精选方案。

b.充分利用矿石性质,采用强磁选丢石榴子石,减少摇床和浮选设备数量。

采用螺旋溜槽丢尾后, 再用湿式强磁选丢石榴子石,有利于减少摇床和浮选设备台数,可以减少厂房面积和操作人员数目, 降低选矿成本。

3 扩大试验及两种试验结果对比 3.1 扩大试验扩大试验的粗选流程同小型试验,其精选流程在小型试验的基础上增加了一段重选,该流程为磁-重-浮-重流程。因为扩大试验的试料性质波动大,硫含量增多, 其中WO3和S的比例为1:30, 加之白钨与黄铁矿均是密度较高矿物, 因此,在磁选后再加入摇床作业,使硫也得到富集。摇床的精矿产率约20%, 可丢弃产率占80%的尾矿。再者摇床精矿粒度较粗,其中含有一定量的+0.45mm的粗矿粒,浮选前用筛子筛出+0.45mm级别,其中WO3含量低,所占钨金属量少,含硫高,可以直接作硫精矿产出。筛分的-0.45mm粒级入连续浮选脱硫,再经摇床得最终精矿。实践证明,在磁选后加入重选作业, 可丢弃产率80%的尾矿,因而减少了浮选的给矿量。

3.2 小型试验与扩大试验结果小型试验全流程为重-磁-浮-重流程,扩大试验全流程为重-磁-重-浮-重流程。对螺旋溜槽的溢流(细泥)小型试验中采用离心选矿机粗选,白钨浮选精选的流程。小型试验经精选后矿砂部分得白钨精矿品位69.61% WO3, 回收率18.18%, 产品质量符合国标GB-2825-81白钨精矿一级1类品标准;低钨精矿品位21.6%WO3, 回收率2.05%;硫精矿品位45.8%S, 回收率34.77%。细泥部分得低钨精矿品位34.1%WO3, 回收率8.84%。由于矿山目前暂不考虑处理细泥,只回收矿砂部分的白钨, 故扩大试验只有矿砂部分的指标。所得矿砂部分白钨精矿品位66.83%WO3, 回收率17.45%, 产品质量符合国标GB-2825-81白宵精矿一级Ⅰ类品标准:低钨精矿品位15.01%WO3, 回收率0.4 8%; 硫精矿品位49.7 7%S, 回收率17.85%。以上结果表明扩大试验的回收指标与小型试验的相近,试验指标是可靠和稳定的,有利于今后投产达标。

4 结语某铜矿铜硫尾矿含钨品位低,且呈白钨相的钨仅占总量的82.05%。白钨矿单体解离晚,连生体中80%为贫连生体,含矿泥多,属难选试料。试验通过多种流程方案比较,证明粗选流程以重选为最佳方案,重选设备以螺旋溜槽和离心选矿机为适宜。精选流程以磁-浮-重或磁-重-浮-重流程为优。试验结果表明, 扩大试验指标与小型试验指标相近。因此,回收白钨的试验指标是可靠和稳定的。此次试验为回收某铜矿铜硫尾矿中的白钨提供了适宜的选矿工艺流程和选别设备, 为建厂投产提供了可靠依据,预计投产后的经济效益是可观的。

1995, Vol. 9

1995, Vol. 9