| 永平铜矿氧化矿溶浸试验研究 |

2. 永平铜矿, 永平 534506

2. ${affiVo.addressStrEn}

永平铜矿是1985年投产的大型露天矿。该矿属广义的矽卡岩型综合性铜硫矿床,矿体形态复杂,矿石主要以次生硫化铜矿物和黄铜矿为主;而矿体上部因风化而发育形成的氧化带和混合带,均作为难选矿从地质储量中划出。1970年江西省地质局912地质队提交的“江西铅山永平矿区天排山铜硫矿地质勘探报告”中指出,该矿区-2m以上的氧化带和混合带矿石储量丰富,含铜品位0.91 %。如何合理回收这部分资源,已引起矿山和科研部门的重视。针对这种情况,并参照国内外堆浸提铜低成本、低投资的工艺特点,对该矿的浮土氧化铜矿进行了小规模的试验研究。

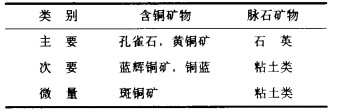

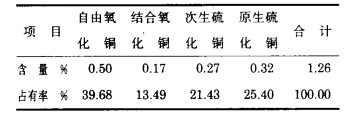

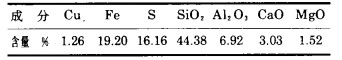

1 实验室试验研究 1.1 矿样的组成及其性质实验用的矿样是由永平铜矿地质科提供的该矿7号矿带上层的粉状浮土氧化矿。其矿岩鉴定结果见表 1, 化学物相分析见表 2, 主要元素的化学分析见表 3。

| 表 1 岩矿鉴定结果 |

|

| 点击放大 |

| 表 2 矿样的化学物相分析 |

|

| 点击放大 |

| 表 3 矿样主要元奉的化学分析 |

|

| 点击放大 |

1.2 酸浸机理分析

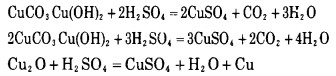

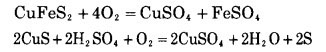

针对永平氧化矿矿石的性质,即主要由孔雀石和黄铜矿构成,铜的氧化率高达53%, 然而其含硫量高,属酸性矿物,故采用稀酸浸出。化学反应如下:用稀酸浸出。化学反应如下:

a.氧化铜类矿物

|

b.硫化铜类矿物

|

氧化铜矿物用稀酸浸出k应较完全,而硫化铜矿物只能部分被浸出。实验证明,三价铁离子的存在有助于硫化矿的浸出。随着浸液的循环促使三价铁离子逐渐增多,从而改善浸出效果。反应机理如下:

|

若有细菌作用,使二价铁离子转化成三价铁离子,则更有助于硫化矿的浸出。

1.3 试验方法及装置a.方法。本项试验采用静态柱浸方式进行。原矿样较粉碎,一般小于25mm,故直接装入浸柱,每柱装5kg, 用不同浓度的硫酸和硫酸铁溶液淋浸,一天循环一次,每天0.75 L,七天一个周期,其中浸五天间歇两天,周期末测量一次浸出液体积并取样化验。

b.装置。柱浸试验在φ100×1000mm塑料管中进行。柱底部粘有一块钻有漏水孔的塑料板,固定在溶浸平台上(见图 1)。柱上方设有一高位容器,内装淋浸液。淋浸液流量控制在0.5L/min/m2。每个浸柱下面放一塑料桶,承接浸出液。

|

| 图 1 试验装置示意图 |

1.4 试验结果及讨论

为了给实际工业化生产提供技术依据,本试验着重考察了硫酸浓度、酸性硫酸铁浓度、矿石粒度、堆浸时间等对铜浸出率的影响。试验得到的主要结果分述如下。

a.酸浓度对浸出率的影响

试验首先采用pH值分别为1.0,1.5,2.0,2.3的稀酸,对-25mm的矿样进行淋浸。同时,在pH=2.0的酸液中加入硫酸铁。第一周期结束后发现,随着pH值的降低即随着酸浓度的增大,铜的浸出率增大。其中pH = l.0的酸液浸出率为9.56%, 而pH = 2.0,2.3的酸液只浸出了微量的铜。含硫酸铁pH=2.0的酸液浸出率为高于pH= 1.0的稀酸浸出率。因此可得出结论:①酸浓度越高,铜浸出率越高;②含三价铁离子的酸液比不含该离子的酸液浸出率高。在接下来几个周期中,除pH=1.0的稀酸外,其余酸液均加入了硫酸铁进行淋浸。浸出终了时,pH= 1.0的酸液浸出率为70.79%, 酸耗76.85kg/t。

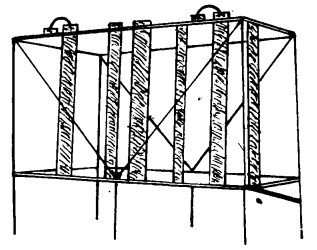

b.不同酸浓度的硫酸铁溶液对浸出率的影响

在pH= 1.5, 2.0, 2.3的酸性液.中加入了硫酸铁后,铜的浸出率普遍提高,且浸出液含铜大多数在2g/L以上,浸出速度也明显加快。浸出全过程浸出液铜的平均含量达3.55g/L。各浓度溶液浸出终了时相应酸耗为23.79kg/t,7.27kg/t, 3.36kg/t; 硫酸铁耗量为73.31kg/t, 75.23kg/t, 82.21kg/t; 浸出率分别为90.38%, 84.86%, 75.18%。试验结果曲线(经计算机处理)见图 2。

|

| 图 2 酸浓度对铜浸出率的影颅曲线 |

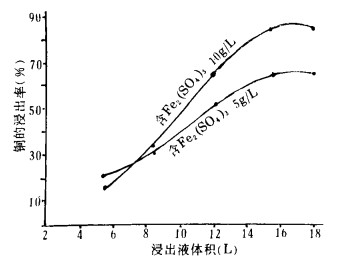

c.酸性条件下三价铁离子浓度对浸出率的影响

本试验在pH=2.0的酸性液中配制了含硫酸铁分别为5g/L和10g/L的淋浸液。淋浸结果表明,后者的浸出率84.86 %高于前者63.93 %。三价铁离子浓度越高,浸出速度越快,浸出率越高,但当它的浓度过高时要控制浸出液中酸的浓度,以保证铁离子不会沉淀。现场堆浸时更应注意这点,以使淋浸系统畅通。故要合理选择铁离子浓度与PH值的匹配。根据pH-E图pH值不应大于3, 而铁离子浓度在0.1mol/L左右为宜。两种浓度的含铁离子酸性液淋浸结果见图 3。

|

| 图 3 铁离子浓度对铜浸出率的影响曲线 |

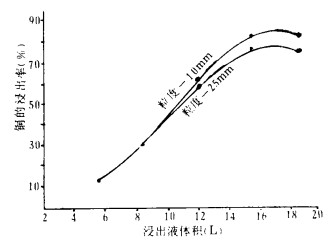

d.矿石粒度对浸出率的影响

本试验采用两种粒度,一种为-25mm, —种为-10mm,两种粒度浸出率分别为75.18%, 81.06%, 后者略高。浸出终了时相应的酸耗量为2.80kg/t,2.85 kg/t, 硫酸铁耗量为80.05kg/t, 85.08kg/ t。细粒耗酸稍多,原因是矿石细碎后,一些耗酸杂质解离出来而引起。鉴于两者的浸出率都较高,因此在保证铜浸出率的前提下,采用较粗粒级矿石堆浸对提铜和降低成本是有利的。两种粒度浸出试验结果见图 4所示。

|

| 图 4 矿石粒度对铜浸出率的影响曲线 |

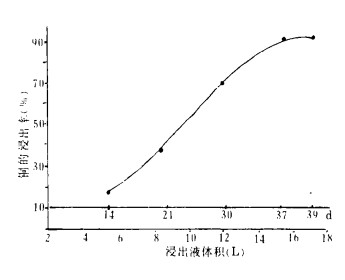

e.浸出时间对浸出率的影响

以pH = 1.5且含Fe3+的浸液为例说明浸出率与浸出时间的关系。当铜被浸出到一定程度时,再增加浸出时间,铜的浸出率几乎没有提高,在浸出液中则有大量三价铁离子出现,说明Fe3+未被转化成Fe2+几乎不含铜。因此当浸出过程中有大量三价铁离子出现时,可认为浸出终了,再采取任何方法提高铜浸出率都没有显著的效果。当增加淋浸空闲时间时,下一周期的浸出率比未增加空闲时间的要高。因为当前一周期淋浸之后形成的细微空穴,经过一段时间空闲与空气中的氧接触而提高了氧化率,之后又被周围的矿粒所充填,下一周期淋浸时,浸液与矿粒接触面积变大,从而浸出率提高,因此淋浸时要保证必要的空闲时间,试验结果见图 5。

|

| 图 5 浸出时间对铜浸出率的影响曲线 |

2 结论

本试验目前尚未进行扩大试验,但根据永平矿山的地形地质资料,做扩大试验是有条件的。在采场境界边上有一自然形成的富液池,富液池上部堆放的废石经过雨水及微生物作用淋浸而形成。改造富液池并平整上部排土场、将能形成一套完整的淋浸系统。对该矿氧化矿进行普遍性分析并结合本试验.可得出以下结论:

a. 针对该矿氧化矿脉石为粘土类矿物而泥多的特点,首先要对氧化矿酸洗除泥,酸度宜米用pH = l~2之间;

b. 因有一部分原生硫化矿与氧化矿共生, 故其浸出剂采用酸性硫酸铁为最佳,酸度0.5%(pH=l), 三价铁离子浓度保持在0.1 ~ 0.2mol/L;

c. 矿石粒度较大时破碎至25mm左右就能取得很好的浸出率;

d. 该地区虽雨量大,选好堆浸场地,对堆浸将不会有很大影响.相反.仅堆浸场空间的雨水渗透会对浸出有利,表现为增大浸堆的渗透系数,同时还提高空隙度.从而加速氧化容易浸出;

e. 本试验铜的平均浸出浓度为3.55 g/L。若采用循环浸出则很容易达到置换用液标准浓度4g/L,即可用铁进行置换。参照目前国外普遍采用的溶浸-萃取-电极工艺,也可用性能较好的萃取剂(如美国Henkeil公司的Lix系列产品中的Lix622和Lix984)进行萃取与反萃达到电解的标准要求,到电解车间电解;

f. 提铜后产生的废液可以加以利用培养细菌,循环返回废石场淋浸低品位的铜,有利于降低成本。同时还可利用工业生产排放的酸液中和选厂尾矿碱性水,以达到以废治废的目的。

1995, Vol. 9

1995, Vol. 9