| 采取综合技术措施 降低矿井通风电耗 |

盘古山钨矿是一个以钨为主的多种有色金属矿山, 已有70多年的开采历史, 现有职工4000余人, 年采掘总量约50万t, 采用平窿、盲竖井开拓, 采矿方法为浅孔留矿法。据统计, 我矿通风用电量占采掘生产总耗电量的1/3左右。近年来, 矿井通风节电降耗问题已日益被人们所重视。所以, 无论从降低生产成本或节约能源消耗的角度来看, 降低通风电耗具有十分重要的意义。为了搞好通风节能工作, 我矿依靠科技进步, 积极发挥工程技术人员的作用, 强化技术管理, 采取多种通风节能降耗措施, 取得了较好效果。下面就我矿在做好这项工作的实践中, 谈谈矿井通风节能降耗的主要途径。

1 改造通风系统合理的通风系统对改善矿山井下作业条件及节约通风能耗是非常重要的。我矿在70年代建成了具有盘古山特点的梳式网路两翼抽出式通风系统, 东主扇(BY-18机190kW)安装在913m标高, 西主扇(70B2-11-18#机135kW)安装在696m标高, 各中段回风井口安装调节辅扇17台与通风系统匹配。经过10年的实践, 取得了一定的通风效果, 为促进矿山生产建设的发展起了重要作用。但是, 随着生产的向前发展, 采掘中段逐年下延, 即主要生产作业中段已下迁到635m标高以下七个中段, 全矿的采掘运作业均在下部中段进行。东区主扇距离生产作业中段较远, 以东主扇为例, 主扇作业的高压区段大部分都消耗在635m以上(278m)的井筒中, 漏风较大, 有效风量率低(仅有66.12%), 耗电大, 不能满足下部中段实际生产需要, 同时根据下部中段地压控制方案, 采掘顺序由原来的后退式改为前进式回采, 各中段的中区开始了掘进和回采作业, 但中区尚未形成通风系统。因此, 中区的通风防尘是一个当务之急需要解决的问题。为了满足生产的需要, 提高通风效果和节约通风能耗, 我矿于1986年对东区通风系统进行了改造, 完善了中区通风系统。将东区主扇更新为型号2K60-4-18#机, 配电机135kW, 下迁至635m标高中段的7108S(井下)安装, 在地表 770m标高处增装1台2K60-4-18#机, 配电机190kW的主扇, 并与井下各中段通风网路联通, 形成中区通风系统, 同时延深了东、中、西通风井至下部中段, 从而形成了我矿梳式网路三区抽出式通风系统。

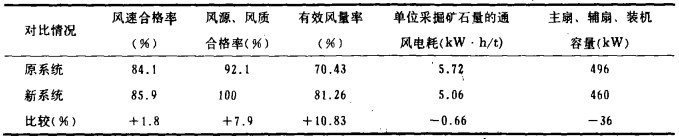

通风系统经过改造后, 取得了较好的效益, 粉尘浓度合格率逐年提高, 1986年9月经中国华兴钨业公司组织的检测队对我矿通风系统进行了全面测定, 主要通风防尘技术经济指标为:风速合格率85.9%, 风质合格率100%, 有效风量率81.26%, 风量供需比1.07, 综合指标79%。经测定计算, 3台主扇同时运转, 共同进风端的阻力分别为:东区8.24%, 中区8.8%, 西区11.79%, 均小于总阻力的20%以下, 并拆除了原安装在各中段风井口的调节辅扇17台, 与原系统比较减少功率36kW。通风系统改造前后技术经济指标见表 1。

| 表 1 通风系统改造前后技术经济指标对比 |

|

| 点击放大 |

但是, 3台主扇的装置效率低, 平均只有44.19%, 说明主扇与通风系统匹配不够恰当, 有待进一步研究解决。

2 充分利用主风流通风技术, 降低局部通风电耗主风流回风技术, 就是矿井作业面利用主扇运转的负压作用, 进行局部通风的一种技术。它的特点是, 不需安装局扇或只需安装1台局扇便能达到作业面实现新风进入与污风排出功能的通风防尘效果。按照矿井生产作业条件, 在一般情况下, 每个工作面安装压入与抽出各1台局扇是理所当然的。但是, 为了节约矿井通风能耗, 我矿自1986年梳式网路三区抽出式通风系统形成后, 在采场、天井、切割、溜矿井等作业中推广应用了主风流通风技术措施。

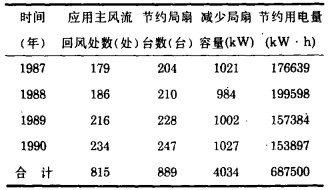

具体做法是:充分利用各中段垂直矿脉走向每隔100m构筑了穿脉假巷(隔墙)形成了梳式通风网路的条件, 各采场均在梳式网路之间布置。对工作面采取活动风门(活动盖板)或封密、风墙等措施, 使工作面实现全利用或半利用主扇负压回风的主风流通风技术, 以减少局扇达到节电效果。据统计, 1987~1990年利用主风流通风815处, 累计节电687500kW·h, 平均每年节电171875kW·h,见表 2。

| 表 2 利用主风流回风节约用电统计 |

|

| 点击放大 |

3 推广使用节能风机, 减少风机容量, 实现节电效用

我矿局部通风均使用JF52-2、JBT52-2、JF51-2、JFB-50、JBT-42、JF-42等系列风机。这些老式风机能耗高、体积大而笨重,对矿山企业经济效益不利, 尤其在我矿用电紧缺的情况下, 更换新型高效节能风机势在必行。为此从1987年开始, 先后对老式风机和辅扇进行了更新换代,现在井下大部分使用:GKJ67-Z400、GKJ56-Z315、GKJ56-Z400等系列节能风机, 全矿已更新局扇和辅扇150台, 减少装机容量425kW。

4 应用局扇定时器自动关停局扇, 减少风机空载运转功能, 获得节能效益我矿采掘生产日开动台班60余个,局部通风用电量约占通风总用电量的3/4。因此, 降低局部通风耗电是节能的重要途径, 多年来我矿井下采掘工作面实行昼夜一个循环两班作业的方式, 即早班为8~16点, 晚班为20点至次日4点, 在两个班作业后, 各有4h的通风时间, 每班放完炮后, 没有另外安排通风工停止局扇运转, 局扇则要运行至下一班作业人员上班止。而各作业面的烟尘排除时间与回风网路长短有关, 根据现场调查, 工作面实际排烟尘一般只需要1~1.5h左右。这样局扇每天则要空载运转3~2.5h, 浪费了电能消耗。为使井下工作面每班爆破烟尘排除后, 局扇能自动停止运转, 减少局扇空载运行, 达到节能的效果, 从1988年开始进行了局扇定时器自动关停局扇的节能技术试验研究工作, 取得了预期效果, 并于1990年在四个主要采掘生产坑口全面推广应用局扇定时器, 节能效果显著。据统计, 1990年4~9月应用局扇定时器自动关停局扇, 消除无功损耗, 累计节电76170kW·h。

我矿在矿井通风节能工作中做了一些肤浅的工作, 取得了一定效果, 但仍有很大的潜力可挖, 有待今后进一步进行研究试验, 为我矿尽快更新能耗高、效率低的老式淘汰型的西主扇, 充分利用自然通风条件进行通风, 对阻力大的通风井巷进行扩帮, 并根据采场、天井高矮条件, 安装适宜大小局扇通风,通过这些途径, 也能达到节约通风电能消耗的效果。

总之, 我们认为, 通风节能是大有潜力可挖, 途径是广泛的, 效益也是可观的, 只要领导重视, 各级专职人员通力协作、密切配合, 采用综合的节能技术措施, 将会取得更好的经济效益。

1992, Vol. 6

1992, Vol. 6