| 宜春钽铌矿溜井放矿管理 |

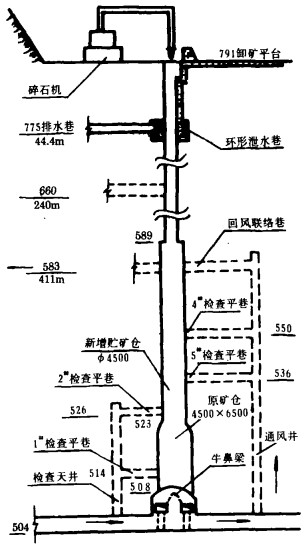

宜春钽铌矿是一个含钽、铌、锂、铷、铯等多种稀有金属的山坡型露天矿山。矿石为钠长石化、锂云母化花岗岩。矿山开拓为溜井平峒开拓。原矿运输系统为:电铲装矿-自卸汽车运输(2.5km)-单一深溜井(深287m)-主平窿(长700m)-坑外1800m的电机车运输至选厂。溜井放矿系统如附图所示。

|

| 附图 溜井放矿系统示意图 |

由附图可知, 单一深溜井是全矿生产的咽喉, 由于我矿是"三边"建设的矿山, 溜井设计没有充分考虑到矿山露采大块率高、粉矿含量高、矿区用水多等因素, 溜井放矿系统的结构及辅助设施, 如溜井原矿仓只有15m高, 其上直接和φ2.5m溜矿段连接, 卸矿口固定格筛及碎石机, 774m标高环形泄水巷, 井底振动放矿设施及溜口宽度过窄等, 没有跟上或难以满足要求, 原设计的地质报告对原矿性质认识不足, 设计和实际的数值相差太大, 如:原设计出矿块度大于500mm的占10%, 而实际达50%~60%;同时, 由于没有认识到实际有风化矿(高岭土)及表土矿的存在, 设计小于2.3mm的粉矿含量小于20%, 而实际达30%~40%, 加上粉矿的透水性差、粘着性强, 当粉矿含水率为11.9%时, 粘着力最大, 可达1t/m2, 而粘着力大小是溜井正常放矿与否的一个重要因素:粘着力大, 则流动性差, 易于使溜井发生堵塞和跑矿事故; 同时, 溜井中的裂隙水较大, 在雨季未开泄水巷之前, 每昼夜约有40t, 大暴雨时可达60t, 开泄水巷以后也还有20t左右, 加之对溜井管理缺乏经验, 生产又不正常, 在试生产过程中, 溜井的堵塞、跑矿事故时有发生, 给企业的试生产、调试带来了困难, 影响了矿山建设的进展。

对于溜井使用而言, 最成问题的莫过于溜井发生堵塞和跑矿事故。溜井堵塞, 主要是由两种拱引起的:一种起因于大块相互咬合形成的大块平衡拱, 另一种起因于溜井内粘性物质形成的粉矿平衡拱; 而跑矿则是由于粘性物质较多且其中的水份达到过饱和, 放矿时放矿闸门控制不住, 形成程度不一的"泥石流"。由原矿运输系统可知, 一旦溜井发生堵塞、跑矿事故, 全矿生产就会被迫中断, 企业和社会就会蒙受损失。

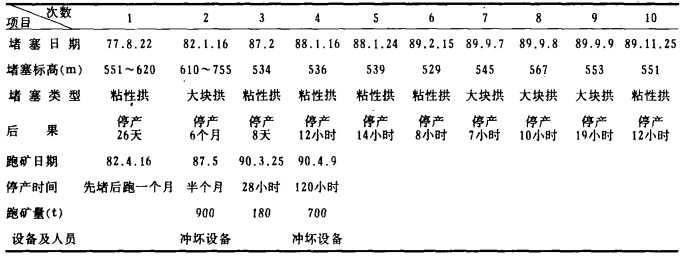

据不完全统计, 在我矿的溜井使用史上, 大大小小的堵塞和跑矿事故达200多次, 现仅举有代表性的几例,列表如下。

由附表可知:

| 附表 溜井堵塞、跑矿事故统计 |

|

| 点击放大 |

a.我矿的溜井堵塞一般是粉矿平衡拱引起的, 约占60%~70%, 少数是由大块平衡拱引起的。

b.堵塞部位一般在贮矿段, 且通常在溜井断面变化或有巷道口相交处附近。

c.粉矿平衡拱一般发生在雨季, 而大块平衡拱一般发生在旱季, 跑矿事故均发生在雨季。在雨季往往是溜井因堵塞后, 溜井内矿石水份增大, 当达到过饱和时, 易引起跑矿, 所以常常有"堵了又跑"的恶性事故发生。

不论是溜井堵塞还是溜井跑矿, 这些事故均严重地影响着溜井的正常生产, 并威胁着人身和设备的安全。为了充分发挥溜井开拓工程投资少、经营费用低等优点, 就必须使用好溜井, 确保溜井的畅通无阻, 并分析溜井堵塞、跑矿事故发生的原因。产生堵塞、跑矿事故的原因很多, 主要有放矿介质体的物理力学性质、溜井结构设计的问题、采场生产与放矿管理等各个方面。根据宜春钽铌矿溜井的使用经验, 必须从上述几方面来综合治理, 只有这样才能管理好溜井、使用好溜井。

1 采场生产管理方面"为下道工序服务"和"预防为主"这是现代工业管理思想的体现。为了确保溜井放矿畅通, 我们首先从抓上道工序入手, 即从放矿介质入手。为此, 我矿先后和长沙矿冶研究院、赣州有色冶金研究所、南昌有色冶金设计研究院等单位进行了2个阶段的降低露采大块率的攻关研究, 使大块率(>800mm)降至10%以下; 同时, 在溜井口增设了固定格筛(700mm×1000mm), 并在其上配备了两台冲击式碎石机,对在露天采场二次破碎中"漏网"的大块进行最后一道把关, 使卸入溜井的块度不超过1m, 从而大大减少了产生大块平衡拱的几率; 平时(在天气好时), 采场出矿严格按照块矿与粉矿之比为7:3进行配矿, 既减少了大块结拱的几率, 又保证溜井内松散矿石的适度流动性。在雨季则尽量少出粉矿或不出粉矿, 以减小溜井内由于粉矿粘着力增大而结拱的几率, 同时也减少了由于粉矿含水率过饱和而产生的跑矿事故。

2 溜井结构、溜井放矿管理方面a.在775水平开一条环形泄水巷道, 可使雨季裂隙水由每昼夜40t左右降至20t左右, 减少了溜井中流动介质的含水量, 减小了粘性物质结拱乃至跑矿事故发生的几率。

b.刷大贮矿断面, 增加贮矿高度。原设计溜井矿仓为4.5m×6.5m, 溜井贮矿高度只有15m, 其上直接和φ2.5m溜矿段连接, 溜井贮矿能力小, 同时, 在断面变化相交处附近, 溜井内矿石极易在此结拱。为此, 1980年对贮矿仓进行了改造, 把约60m的溜矿段由φ2.5m刷大到φ4.5m, 即把溜井贮矿仓升高到580m标高, 贮矿能力大大增加, 大大降低了原贮矿段与溜矿段相交处附近结拱的几率; 与此同时, 对溜口的高度和宽度均作了适当的修改, 指状闸门和相应的溜口由1630mm加宽到2278mm, 并将单一重力放矿改造成振动放矿, 由于振动放矿的实施,增加了放矿口的有效高度, 扩大了矿石的流动范围, 减少了放矿口的堵塞, 改善了放矿机理, 从而大大减少了堵塞与跑矿事故的发生。

c.较小的含水率是防止溜井堵塞、跑矿的必要条件。溜井中矿石的水份如果偏大, 当粉矿比较集中, 其含水率为11.9%时, 粘结力最大可达1t/m2, 易产生粉矿平衡拱; 当含水率大于11.9%时, 粘结力减小而流动性增大, 则易引起跑矿事故。因此, 适度的含水率应控制在10%以下, 1986年平均含水率为8.34%, 其堵塞及跑矿事故均很少, 所以好天气应多出矿, 溜井在允许的范围内可适当多贮矿, 一旦突然降水, 溜井裂隙水增大, 也能使溜井中矿石的含水率不致于在短时间内很快提高。

d.矿石在溜井中贮存时间长短也是决定结拱难易的因素。贮矿时间长, 由于重力、外摩擦力、内摩擦力及粘着力等力的共同作用, 松散岩块重新排列, 结构改变, 而导致矿石压实度增大, 引起内摩擦系数及粘聚力增大, 当压实度及粘聚力增大到一定程度时,会使溜井中的松散矿石失去松散性, 导致结拱堵塞。所以, 做到每天每班能松动放矿, 特别是应适当加大溜井的吞吐量, 如每天能达1000t以上且放矿均衡, 就能保证溜井中的矿石经常处于松动状态, 防止矿石在溜井中结拱。为了应急选厂停车的突发事件, 选厂贮矿仓正常生产时不能贮满, 以便选厂在不需要矿石时, 还能保证溜井进行一定程度的松动放矿, 减小溜井事故发生的几率。

e.溜井中的存矿位置对矿石结拱也有重要影响。存矿在大小断面相交处, 如523处(即6.5×4.5m与φ4.5m相交处)和590处(即φ4.5m与φ2.5m相交处), 矿石在溜井中过夜或时间更长, 以后再卸矿、放矿, 容易结拱。矿石贮存面在有巷道口相交处, 如514, 523, 536, 550附近过夜或更长时间逗留,以后再卸矿、放矿, 也容易在此结拱, 这从事故统计表中便可以看出。因此,在每天卸矿与放矿时要准确掌握卸矿与放矿量, 准确推算溜井存矿标高。同时, 运矿车间每天必须对溜井中矿石标高至少检测两次, 对溜井内矿石标高进行测算, 竭力避免存矿面在有巷道口或大小断面相交处附近停留、过夜。

f.溜井存矿高度是矿石是否结拱的关键因素。经常放空溜井或在530m标高以下存矿, 由于压力太小,当粉矿与湿度适当, 很容易引起结拱。1989年2月前后,矿石频繁结拱, 就是因为采场出矿少, 选厂缺矿停车, 溜井经常放空或溜井存矿高度在530m标高以下的缘故; 同时,溜井中存矿也不能太多, 存矿高度超过580m标高, 由于溜井溜矿段断面太小, 溜井直径与矿石最大块度之比不大于3, 加上又有断面变化, 因此,在溜矿段590m~791m绝对不允许存矿。为此, 我矿溜井管理制度中规定:溜井存矿高度在530m标高以下应视为无矿(实际有840t左右)处理,每天存矿高度应在530m~550m标高之间波动, 既不能太高也不能太低。矿调度科执行这一制度至今, 已创造了溜井运行12个月基本未结拱的好成绩。

g.放矿工的操作技术在某种程度上也可减少堵塞、跑矿事故的发生。当溜井中矿石含水率较高、粉矿较多, 易引起结拱或跑矿时, 操作工既要保证松动放矿,又要破坏溜井中矿石结拱的可能性,还要防止溜井中矿石的流动性增大,即不能使溜井中含水率较高的矿石流动性"起势", 这就要求放矿工眼疾手快, 经验丰富, 技术熟练。

总之, 引起溜井堵塞、跑矿的原因是多方面的, 只要我们对各种原因有充分的认识和认真对待,就完全可以减少甚至避免溜井事故的发生, 使溜井畅通无阻, 更好地为矿山生产建设服务。

近年来, 我们从生产实践中模索到了溜井堵塞、跑矿的一些粗浅规律,总结出溜井放矿管理的一些经验, 使溜井事故不断减少。但是,由于我们对被采矿石的物理力学性质, 溜井中矿石的移动情况,放出体形状及其参数等问题认识不全、不深, 现场溜井放矿管理尚有待于进一步地认识和加强。

1992, Vol. 6

1992, Vol. 6