| 阿马里洛铜精炼厂近期操作 |

阿马里洛铜厂, 于1975年落成是世界上最新和最现代化的铜精炼厂, 拥有设计能力为年产460000t精铜。它位于美国熔炼和精炼公司的得克萨斯州伊尔帕索冶炼厂和亚利桑那州海登冶炼厂之间, 主要铜市场在中西部和东部。除了精炼来自这两个厂的阳极外, 精炼厂还处理来自另一些冶炼厂的粗铜和来自自由市场的工业废铜。阿马里洛铜厂包括:杂铜加工和阳极浇铸、电解、精铜浇铸、半成品部、环境及质量控制、化学实验室、仓库维修等7个车间。

1 阳极浇铸用坚固底座的敞蓬火车厢装载粗铜, 在阳极部或在阳极堆场卸货。载量llt的升降叉车把粗铜从阳极堆场运送到阳极部。一般每月接受未提炼的来料8500t作为阳极铸造部的原料。散装的2#废杂铜用箱车或敞车装载, 其量达每月6000t。杂铜卸货时, 进行取样分析。接着将杂铜用压捆机压成坯块, 典型的坯块尺寸为1×0.9×0.4m。阳极铸造部收到的所有粗铜和2#废杂铜通过容量为350t的Maer2精炼炉(一种用柴油或天然气为燃料经烧嘴燃烧能提供9x107英国热量单位/小时热量的可倾式反射炉)进行处理。烟气控制系统的装置包括可节能和降温的废热锅炉及控制尘粒飞扬的布袋收尘室。操作“周期”为:

作业时间22小时, 其中加料和熔化各4小时, 空气精炼并剔除低品位铜渣5小时, 还原2小时, 浇铸7小时。炉子用不锈钢镶好风口, 由风口吹人精炼用的空气和还原用天然气。炉能力每月约10500t, 最终阳极铜含氧0.15%.电解车间和"外来"残阳极, 不能满足电解车间要求的熔炼炉废阳极, 在一座连续产能为50t/h的Asacro竖炉中熔炼, 其熔融铜贮存于容量15t的保温炉中, 供园盘浇铸机用。浇铸系统对上述二种炉通用, 是奥托昆普设计的, 所浇铸的阳极每块重347kg。冷却并经检查后, 阳极由能力为20t的叉式搬车运至电解车间。浇铸速度每小时50t, 月产合格阳极22000t。

2 添加剂控制最常用的添加剂是胶阿维通和硫脲, 它们的用量因工厂不同而异。不使用这些添加剂时, 沉积到阴极上的铜趋向于生成“节瘤”, 这些不均匀的树枝状结晶物, 在电解过程中常引起短路。此外, 大的条纹(阴极上沟槽状的结晶物)可能夹附电解液中的杂质而损害阴极沉积物的质量。迄今为止, 铜电解精炼厂若能在92%的电流效率下运行, 则堪称为“现代工艺水平”了。随着能源价格的不断上涨, 提高电流效率的重要性, 成为头等重要的问题。现代大型铜电解精炼厂只要电流效率改变1%, 就可能导致铜产能的显著升高或单位产品能耗的显著下降。此外还希望在较高的电流密度操作时没有电流效率的损失, 这样的改进措施使之能更快地回收铜以及某些半成品(如银)。

2.1 添加剂控制法在铜电解车间, 为使电流效率最高、产出高质量的铜和最有利的添加剂成本, 总是需要迅速而准确地确定各种添加剂的最佳浓度。为了达到这个目的, 美国熔炼和精炼公司的科学家们研制了一种精确而迅速地测定产铜精炼电解液中硫脲浓度的方法。用此法可迅速而适当地加人添加剂, 并保持电解液中最佳的硫脲浓度。美国熔炼和精炼公司的阿马里洛铜厂试验并证实了添加剂控制法, 且已获专利。电流效率平均提高6个百分点, 无规则的变化, 业已消失。效果十分明显: 1)残阳极量减少7%;2)检查和处理短路所消耗的人力减少50%;3)电子阴极沉积物光滑, 夹附的阳极泥更少。以致贵金属得到更完全的回收。

美国熔炼和精炼公司添加剂控制技术的显著特点, 一是基本经费很低; 二是安装时不影响生产; 三是易于更新或停用。

电解液中硫脲浓度用一台极谱仪通过称之为差示脲冲极谱法的分析技术进行测定, 一个KND3参比电极代替常规的Ag一Agcl电极。分析前将电解车间电解液稀释到

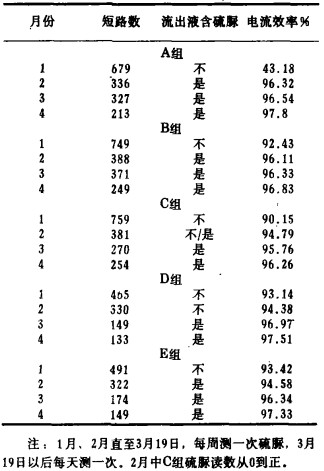

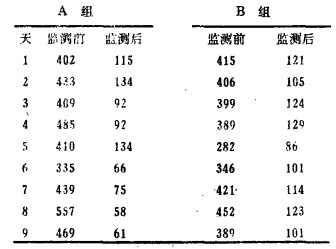

离开电解槽的电解液硫脲浓度似乎是决定电解车间效率的重要参数。当出口电解液硫脲浓度为10-50ppb时, 可导致电流效率提高, 阴极更加光滑, 阴阳极短路更少和阴极杂质含量更低。每个电解车间在工作时间内, 都需要根据电解液的特性确定电解液中应保持的硫脾实际浓度。电流效率和短路的操作数据如表 1, 监测硫脲前后短路天数如表 2。

| 表 1 监测电解液硫脲浓度操作数据 |

|

| 点击放大 |

| 表 2 监测硫脲前后短路天数 |

|

| 点击放大 |

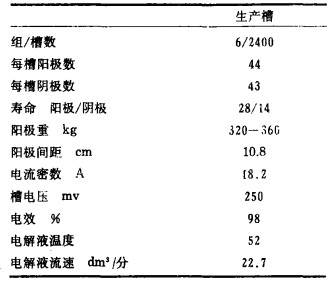

2.2 电解车间作业 2.2.1 电解槽

电解槽, 电解槽由6个生产组组成。每个生产组是一个独立的电解系统。每个生产组备有独立的整流器、循环系统、添加剂系统和操作人员。但在需要时, 此系统具有用另一组电解液进行互换的能力。沿厂房的长度把生产组排成3对。在每对间和生产区每个终端设有操作场地, 共计有5个操作场地。每个操作场地装备有一台阳极排距机、一台残阳极洗涤机、一台阴极洗涤机和一台始极片机。

电解槽用予制钢筋混凝土制作, 用软聚氯乙稀作内衬。每个电解槽装置一个单独的流量调节阀, 并镶衬一个使流量平稳的溢流堰。液面变化状态可以监测, 以便为支撑环承受重量和张力提供保证, 和促使沉积均匀。在覆盖溢流管的套管中, 有一个螺旋形切槽, 用以实现液面改变。

2.2.2 始极片生产为生产始极片, 在剥片机工厂有165个电解槽, 另11个电解槽供始极片生产备用或试验工厂用, 采用钛种极来生产始极片。剥片机工厂在电流密度为24.5A条件下操作, 产出的始极片平均每块重量为6.4kg。沉积约23小时。生产过程中, 周期性地清理钛母板, 并施行机械磨光, 除去表面氧化物, 改善种板的沉积性能。用一层绝缘带给母板包边, 并给母板边缘粘贴两块塑料边条。

| 表 3 电解技术条件 |

|

| 点击放大 |

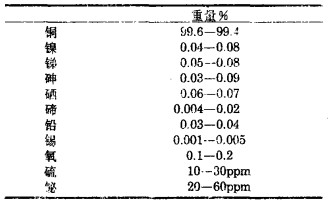

| 表 4 典型的阳极化学成份 |

|

| 点击放大 |

2.2.3 电解液循环

由中央控制室对每组电解液循环进行监控。电解液自一个容量为19m3, 的贮液槽用三台每分钟2.6m3的Gould泵泵至无孔碳热交换器再到高位槽, 在热交换器中电解液被加热到52℃。在热交换器与高位槽之间.将添加剂加人电解液中。电解液从高位槽借助重力流往每组的400个电解槽.每组有3个62m3的溢流槽盛装溢出的电解液。每组有一个34m3的混合槽容纳来自脱铜和贵金属工场返回的溶液。

2.2.4 电解液净化电解液连续不断地放出送往另一个厂房的脱铜槽。此厂房有四个一段工区(每个工区串联4个槽)和五个二段工区(每个工区也是串联4个槽)在一段工区的电解槽中, 电解液含铜量从40g/L降至约20g/L。这些电解槽的阴极返回阳极浇铸工场重新铸成阳极。经一段不完全脱铜的电解液, 部分返回到主电解车间, 剩余部分送住二段脱铜槽, 在这里, 电解液含铜量进一步降低到约lg/L。此工区所产的不纯阴极或返回阳极沪, 或返回伊尔·帕索冶炼厂。所有脱铜槽都加罩并把气体排人大气中。

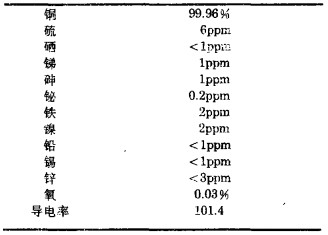

| 表 5 典型的阴极化学成份 |

|

| 点击放大 |

含15-20g/l Ni的全部脱铜电解液, 输送到由奥托昆普公司提供的两台浸没燃烧蒸发器之一, 溶液经蒸发后产出NiSO4。澄清的H2SO4(称为黑酸)用来浸出阳极泥或返回电解车间作补充酸之用。含约5% H2SO4, 和3%H2O的硫酸镍装运到镍厂。

每台蒸发器每月生产约10440kg的NISO4(干量)。

结束语阿马里洛铜精炼厂已进行了11年的生产实践, 并成功产出了高质量的阴极铜, 年产量达460000t。新近研制的添加剂控制技术--称之为“添加剂控制法”的应用, 使电流效率平均值提高到98%, 且阴极沉积物的物理质量和化学质量得到显著改善。

原文载于The Elecotrerifning and Wining of Coppet 387-396 AIME 116次会议论文集

戎关鏞校

1991, Vol. 5

1991, Vol. 5