| 金属钕的生产 |

以氟化钕为原料的钙热还原法生产周期短产品质量稳定。无论还原或蒸钙铸锭都要左中频炉中进行, 设备投资高。如果氟化钕的湿法生产过程中极难过滤的问题得到解决, 氟化钕的成本低于氧化钕的成本, 这个方法必然显示出它的生命力。

为适应以氯化钕为原料而进行电解, 最好加入镁来降低阴极产物的熔点, 使其在钕的熔点以下进行, 减少氯化物电解质的挥发损失。这对于具备氯化钕生产能力的稀土厂是有益的。据称采用这种方法生产的钕也能满足钕铁硼生产要求。因为含氧高, 在建立钕的国标时, 只好认为是需另订一种标准的产品。行家们还认为氯化物易于吸潮, 电解持久性差, 且放出有害的氯气, 为其不足之处。因而缺乏竞争力。个别厂家用氯化钕为原料, 电解钕铁合金, 自用于钞铁硼的生产所生产的钕铁合金成分的一致性差。

用氧化钕作原料, 以氟化物为电解质, 采用熔盐电解法生产金属钕, 因氟化物沸点高, 可在钕的熔点以上进行电解。该法设备投资少, 工艺简单, 国内很多地方引进研究单位的技术, 一轰而上, 出现了产大于销, 竟相出口, 亏本销售, 以次充好的局面, 肇致有些单位无法生存下去。

2 氧化物电解钕生产 2.1 设备氧化物电解钕用调压器、整流器配套, 提供电解的直流电源。整流器为硅整流, 最大输出电压为36伏, 电流为3000安培。也有采用72伏输出, 两台电解槽串联电解。这样不仅主电路复杂化, 而且因炉子运行情况不一, 给操作带来困难, 但其好处是升温快。我们在生产实践中也遇到升温的困难, 主要是由于电解质的导电性不好所致, 调整电解质的组成很容易得到解决。否则, 就是把温度升上去了, 电解效果也不会好。电解槽的正常电解电流有一千多安培和二千多安培两种规模。前者日产金属钕30公斤左右, 后者日产量可达50公斤。

2.2 原料和电解质氧化钕为草酸盐缎烧所得, 可满足国栋规定要求, 实践证明国标中未作规定的含碳和氯根必须加以严格控制, 若因贮存使灼碱超标并不影响电解效果。用碳按沉淀, 灼烧所得到的氧化钕, 电解效果不好。

电解质采用NdF3-LiF体系, 组分不尽相同。这种电解质的美中不足是NdO3溶解度小, 约4%, 给操作带来困难。寻求对Nd2O3具有较大溶解度的多元系电解质, 是一项很有意义的基础工作。用作电解质的氟化钕和氟化锂容易导致金属钕中含Si超标, 应加强质量管理。NdF3的制备有湿法与火法之分, 若能从反萃液直接或稍加预处理用湿法制备氟化钕, 极难过滤的问题有所突破, 比目前将反萃液用草酸沉淀、锻烧制成氧化钕后, 再用湿法制成氟化钕, 生产成本将会低得多。用火法制备氟化钕虽然成本高一些, 质量比较好, 大中型企业正在准备采用这种方法。

2.3 电解槽和电极材料电解槽和阳极用石墨加工, 目前还找不到比石墨更好的材料, 阴极用钼棒制作, 金属钕难免含有微量钼。个别厂家因用户对含钼提出了要求, 便改用钨棒, 产品中势必含微量钨。钕铁硼的研究表明, 含微量的钼或钨对磁性有影响, 用铌做阴极材料就成了最佳的选择。因钕硼含少量铌, 对它的性能有好的影响。

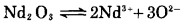

2.4 电极过程溶于电解质中的氧化钕产生电离

|

(1) |

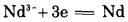

阴极过程

|

(2) |

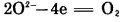

阳极过程

|

(3) |

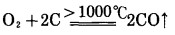

高温下氧立即与石墨反应:

|

(4) |

付反应也会发生, 从量上看微乎其微。阴极上析出的金属收集在下部的坩埚中, 定期取出铸锭。石墨阳极要定期更换, 采用怎样的结构尺寸, 使加工量小, 成本低, 更换方便, 导电性好, 这都是实际巧门。

2.5 操作操作分筑炉、开炉、电解、出金属、包装等环节。据阴阳极的匹配关系和热平衡的需要, 把炉子筑好后, 启动前要充分烘烤, 可加入预先熔化好的电解质或用直流电弧开炉。前者要增加化料设备, 后者虽不要化料设备, 但对电解质有影响, 电极也会受到损伤。在正常电解阶段, 保持在规定的温度和电流范围内进行电解, 并均匀地加人所需要的原料。当电解到坩埚中盛有足够的金属量时, 人工用钛或不锈钢勺子取出金属铸锭。出一炉金属, 要几把勺子交替使用, 尽量减少勺子对金属的污染。按国标规定, 金属铸锭要小于一公斤才能使金属方便地从金属模具中脱离出来, 不仅要注意模具的形状, 而且在铸锭后要使金属在收缩状态时, 模具处于膨胀状态。出金属后, 被带出的电解质返回电解槽, 将炉内电解质补加到规定的液位, 进行下一阶段的电解。产品经分析合格后, 包装人库。将金属块用塑料袋包好再用纸包裹, 装桶注蜡.有的厂家用复合塑料袋真空包装比较方便, 但搬运时袋子可能破损。

3 几点看法a.金属钕的质量, 已颁布了国标, 钕的相对纯度分为99%和95%的两个档次, 每个档次主要是按碳的含量分为三个级别。A级含碳不大于0.05%、B级含碳不大于0.10%、C级含碳不大于0.15%。目前国内生产厂家B级品约70-80%, 其余主要为C级品, A级品极少, 只有个别厂家声称产品含碳较低。钕铁硼厂家一般不分析金属钕的含碳量, 但都希望含碳量越低越好。至今尚未见到金属钕含碳影响钕铁硼性能的报导。某研究单位在这方面做了一些工作, 没有公开发表, 他们在钕铁硼生产过程中, 工艺本身有增碳, 其结论是金属钕含碳在0.08%左右为宜。而且还认为钕铁硼一点碳也不含, 反而对磁性有不利的影响。用户对金属钕的优劣, 主要是以能否生产出性能良好的永磁材料为最终裁判。对金属钕的质量深人而科学的认识, 如何进一步降低含碳量还有待人们去探索。

b.市场问题。金属钕主要用作钕铁硼(含铵30%左右)的原料, 据有关资料报道, 国内钕铁硼生产能力达800吨/年的规模。因外销形势不好, 国内推广应用不够, 年实际产量不足100吨, 使金属钕的生产能力远远超过了需求。积极开展推广龙用, 对于生产金属钕的行业极为重要。有的乡镇企业, 凭着销售服务方面的优势, 在有限的市场里, 低价出售金属钕, 以求生存。特别是供电条件差, 原料来源不稳定, 质量保证体系差的企业, 在免税期满后更是难以维持下去。有竞争, 就有优胜劣汰。市场疲软, 竞争就更加激烈。

c.生产改进的方向。提高质量, 降低成本口改善生产条件, 是金属钕生产的改进方向奋为此必须从以下几个方面去努力。①对原料氧化钕不仅要达到国标的要求, 还必须对含碳和氯根提出适当的规定; ②对电解质的含硅必须进行控制; ③选择最佳的阴极材料.④改进石墨阳极的结构; ⑤降低产品的含碳量; ⑥实现连续定量加料。⑦实现规模经济。

顺便要提到一个问题, 自从熔盐电解铝间世至今的170年以来, 人们都期望能找到一种惰性阳极取代消耗的碳素阳极, 很多国家都在重点进行攻关。并取得了一些进展。如果这一技术获得成功, 对铝的生产将是一个巨大的推动。把它移植到稀土金属钕的生产上来也是很有可能的。目前只能说这还是一种设想。

1991, Vol. 5

1991, Vol. 5