| 钢中稀土加入方法及其耐热、抗氧化性能的研究 |

稀土在钢中的作用及其对钢性能的影响,国内外有过不少报导,前者是一个比较复杂的问题,由于稀土的强烈化学活性,可以和钢中有害杂质氧、硫、磷以及低熔点金属铅、锑、锡、铋、砷等发生激烈的相互作用。稀土的净化和变质作用,在于减轻以至消除上述微量杂质的危害,当氧硫等杂质含量低稀土加入量大时,有可能与钢中合金元素发生一定的交互作用。国产硼钢系列,同时加有微量稀土和硼。

钢中加入稀土的作用效果,与钢的成分、微量杂质含量、稀土加入量及稀土种类、加入方法以及钢的冶炼和浇注工艺等有密切关系。在不同的生产条件下如处理不当,有时会导致不同的甚至是相反的效果。

二 加稀土的方法稀土添加剂的种类很多,但赣南铸锻厂采用的是钇基重稀土硅铁合金,这种合金比钢液轻,如处理不当,加入的稀土硅铁就很容易漂浮在钢液表面与钢渣、大气作用而氧化﹝1﹞。因此,稀土加入方法是充分发挥稀土在钢中作用的保证,方法不当,不能改善稀土在铸钢中的作用,相反使铸件材质的机械性能波动较大。用户反映,即使是同一种产品,加入方法不同,在相同的工作条件下,开裂和变形等缺陷相差很大。

稀土加入方法以炉内和钢包内加入为主:由于炉内加入的烧损大,回收率不稳定且很低,因而很少使用。据用0.4—0.5%的钇基重稀土硅铁合金投入炉内熔化后立即取样,稀土残留量钢中为0.071%, 最末浇注完的铸件中为0.0072%,烧损约90%,稀土主要是在出钢过程中激烈反应,出钢后在镇静与浇注过程中耗损的,经化验分析,稀土残留量0.071—0.072%, 说明上述过程稀土耗损量相当大,且与钢液中氧硫及钢包中水口耐火材料化学反应直接相关,尤其是氧硫含量会加速稀土的耗损。因此,钢液应先经较充分的脱氧脱硫,再加入稀土合金,因稀土在钢液中是很强的脱氧剂,较之铝、钙尤甚,实践也证明了这一点。

将稀土合金随后投入钢包,易被钢渣裹住,或漂浮于钢渣表面,而氧化烧损,结果钢中稀土仅残留十万分之几;但也不宜在出钢前事先放在钢包底部,因合金粒径及钢液温度既未按规定严加控制,致使未完全熔化的合金易于粘在包底,且钢中稀土分布不均;如果出完钢再投入,会导致稀土合金与钢渣接触,合金漂浮在渣面燃烧。出钢后约20分钟,将稀土硅铁合金插入钢液,钢中稀土残留量回收率达40—70。稀土加入得当生产条件一定时,钢中残留量0.032%,浇注最终产品0.012%,烧注时间越长温度越高烧损越大。高品位稀土硅铁合金对铸钢件孕育效果最好,但含量50%以上稀土残留量也不一定理想。

笔者设想的加入法,一是将稀土合金置于铁皮盒内,该盒装在钢棒上,钢水冲至钢包

稀土元素有许多优良特性,稀土钢以其脱氧、脱硫能力强,能改善钢中夹杂物的分布与形态,大大地提高了产品的机械性能。能否代替我国短缺的镍铬等合金元素生产合金钢,如耐热钢(含抗氧化钢、热强钢、汽阀钢),尚待进一步研究。洛阳第一拖拉机厂生产的稀土铁铝锰耐热钢,可代替高镍铬耐热钢,可供借鉴。

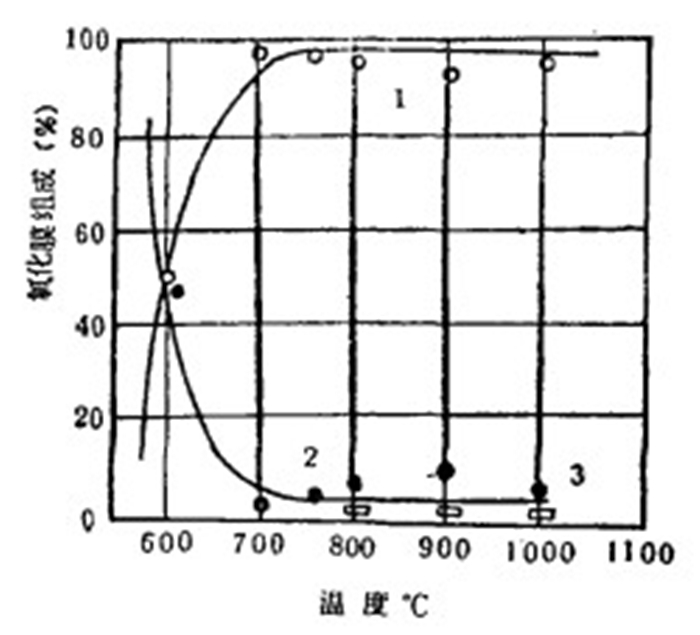

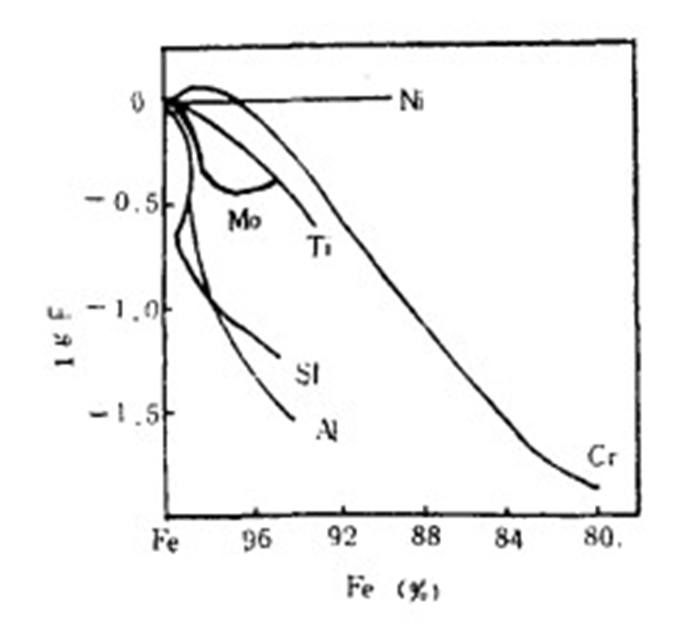

ZG15RE、ZE20RE等钢种的稀土,是用钇基重稀土硅铁合金作添加剂加入的,在还原性电炉、中性电炉、渗碳炉的气氛中使用,以总铸代替焊接的吊挂,全国独居一家,但在氧化性气氛、尤其在煤炉中使用,抗氧化、耐腐蚀还不理想。有一用户用ZG15RE和ZG20RE钢铸造的产品,经加工后于氧化性气氛炉中,由常温升至800℃,约6小时,产品全氧化逐层剥落和脱皮,有的产品虽未加工,在氧化性炉中使用,也出现上述现象,即使置于露天表面也极易氧化。主要原因:一是钢中不含Cr、Ni、N等元素,仅含微量或少量RE、Al、Si、Mn等元素,因而不能提高钢的抗氧化性,形成合金氧化膜更差,显然,在高温下就不具有良好的抗氧化和耐腐蚀能力;二是常温和高温氧化时,纯铁表面可以生成三层不同结构的氧化膜,依据铁一氧相图,由里向外大体上分为氧化亚铁(FeO)、磁性氧化铁(Fe3O4)和氧化铁(Fe2O3), 另从铁-氧相图可以看到,氧化亚铁含有较多的过剩氧含量,因而在晶体点阵中阳离子缺位浓度应该比较高。同时氧化亚铁在低温是一个不稳定相,它将转变为aFe和Fe3O4。从图 1可看出,在600℃以上温度,使氧化膜中FeO所占比例迅速增加;在700℃以上,铁的多层氧化膜的组成中,FeO所占的比例大于90以上。因此纯铁及其类似纯铁而含少量低合金的材质,由于生成了大量的FeO,在高温下便剧烈氧化;上述产品中稀土的残留含量在0.004—0.008%左右,这说明极微量稀土对钢的氧化影响强烈,其氧化增重,大约是纯铁氧化增重的两倍多,即钢中含有极微量的稀土会加快其在高温下的氧化速度。相反,当钢中合金元素含量较多时,比较活泼的合金元素将会取代铁的氧化,从而产生选择性氧化。在钢中添加铬、铝或硅等合金元素,可提高抗氧化能力,降低钢在高温下的氧化速度。铬、铝等是比较活泼性金属,钢中只要含有5—15%Al, 就能强烈地降低铁的氧化速度,且高温下所生成的氧化膜随铝含量的增加将会改变氧化膜的结构,在钢中加入较多这类元素于材料表面将生成一层完整致密的Al2O3(或Cr2O3)的保护层。而稀土元素的金属活泼性仅次于碱金属和碱土金属,变化规律由钪、钇至镧递增,由镧至镥递减,镧为最活泼者。从目前研究的结果来看,镧铈及钇等常用的稀土,在一些钢中其氧化过程有加速氧化铝(或氧化铬)形成的趋势,使氧化膜的粘附性也得到明显的提高。稀土元素是冶金工业的“维生素”,钢中有这些“维生素”能“添劲强身”、“延年益寿”。很显然,稀土作为微量元素按一定比例加到不锈钢、耐热钢、硅钢中,不仅加工性能得到改善,且高温下抗热腐蚀和抗氧化性能也能明显增强。

|

| 1—FeO 2—Fe3O4 3—Fr2O3 图 1 氧化膜组成与温度关系 |

|

| F=K合金/K铁,K铁为铁的氧化常数,K合金为铁合金的氧化常数 图 2 合金元素对铁氧化速度影响 |

综上所述,耐热材料在实际使用中,经受着反复的热处理,作为耐热钢关键在于提高材料的抗氧化性,即提高氧化膜与合金基体间的粘附性。稀土元素因其优越的特性,是能达到上述目的的。

笔者设想用La、Ce及Sc、Y等稀土元素的共性,和各自的特性的混合稀土,与铝钙硅钛等元素,按一定配比组成合金,充分发挥上述稀土元素在ZG15RE、ZG20RE钢中的作用,研制出不含或含量少的紧缺的Cr、Ni元素冶炼出的高温度、高强度稀土耐热钢。

1990, Vol. 4

1990, Vol. 4