| 铜电解阳极泥浸出液的处理 |

铜电解精炼过程在电解槽中生成的阳极泥含有多种杂质或有价金属。为了从阳极泥中回收铜, 采用硫酸浸出。此时, 铜以及砷、碲等均浸出。电解液中的碲, 即使微量也会使电解铜的质量受到影响, 碲有必要不使其进入电解液。生产中, 含碲的浸出液采用中和处理, 或采用脱铜电解从浸出液除去。

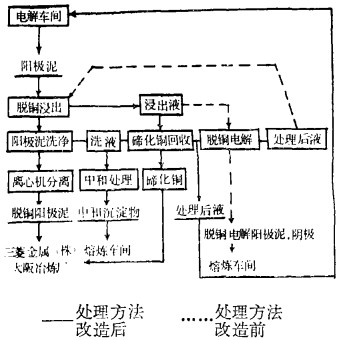

小名浜冶炼厂电解车间原来对于浸出液中的碲一部分中和, 剩余的大部分用脱铜电解进行处理, 现已改为使碲与金属铜反应析出碲化铜的方法。在此介绍连续处理全部浸出液, 并且处理后液中所含的碲的浓度可控制在50毫克/升以下, 另外, 50%的碲可以碲化铜形式回收。

二 原来的浸出液处理铜电解阳极泥脱铜浸出工序后, 浸出渣与浸出液沉降分离, 再经水洗后用离心机脱水, 供金银等的回收。在此, 生成的浸出液和洗液每月分别有200~250M3, 350~450M3。浸出液和洗液碲的浓度, 通常是电解液浓度的1000倍以上。这些溶液不能未加处理即返回电解。对于浸出液, 在脱铜电解后调整铜离子浓度和游离硫酸浓度, 再在浸出过程循环使用。脱铜电解时, 在阴极析出铜、砷、碲以及铋等, 返回熔炼系统再处理。洗液经中和处理其中和沉淀物在熔炼系统再处理。

|

| 图 1 原来的浸出液处理流程 |

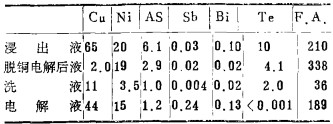

由于浸出液循环使用, 浸出液中的氯离子浓度增加。因此, 为了设备防腐, 一部分浸出液和洗液一样进行中和处理。浸出液及其脱铜电解后液、洗液、通常的电解液, 1987年4—9月份分析平均组成如表 1。

| 表 1 各种溶液的分析值 |

|

| 点击放大 |

三 浸出液除碲

电解液中所含的碲, 和金属铜反应生成碲化铜, 利用这个反应, 使浸出液中的碲在返回电解时降到无害的水平(200毫克/升以下), 以此为目标, 进行了试验。

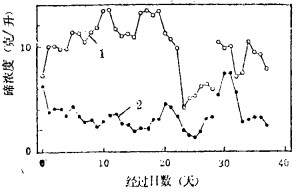

1.小型试验 在容量3升的烧杯中加入2升现场浸出液, 其中浸入铜板, 在60℃下, 边搅拌溶液, 边考察溶液中碲的浓度变化。大约50小时后, 溶液中碲的浓度降到100毫克/升以下。可见, 以脱碲为目标的方法是可行的。试验还发现除去1摩尔碲, 需要4.0~4.5摩尔的铜, 其中2.0摩尔的铜生成碲化铜, 其余2.0~2.5摩尔溶解在溶液中。

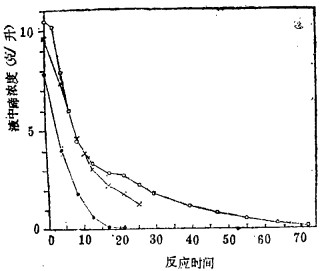

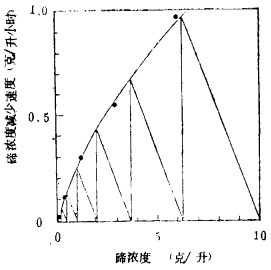

2.工业试验 在容积约2M3的矩形反应槽中装满1.4M3的浸出液, 浸入18块电解铜(1米×1米), 考察溶液中碲浓度的变化。结果如图 2所示, 碲可以从溶液中除去降到100毫克/升以下。特别是碲浓度低的区域, 提高搅拌强度和反应温度, 可提高反应速度。由75℃下试验的结果, 求得溶液碲的浓度和反应速度的关系, 如图 3所示。假定反应速度仅取决于溶液中碲的浓度, 250M3/月的浸出液中碲的浓度由10克/升降低到200毫克/升, 可见, 串联通液, 设置6槽反应槽即可。

|

| 0—60℃弱搅拌 X—60℃强搅拌 ·—75℃强搅拌 图 2 碲浓度的变化 |

|

| 1—Al2O3 2—CuAl 3—Cu2Al 4—Cu2Ti 5—Ni3Al 图 3 碲浓度与其速度减少关系 |

在电解铜表面粘附着反应后生成的一部分碲化铜, 担心随着时间的延长, 反应速度下降。故使用相同的反应槽, 浸出液以1升/分的速度通液, 在60℃下进行连续试验, 试验进行了37天, 在这期间给液和排液碲的浓度变化如图 4所示。第10天和第28天为排出沉降在槽底的碲化铜, 更换了全部液体。因此, 第29~32天排液中碲的浓度较高, 其余均可降低到约3克/升, 在电解铜的反应性方面, 无需担心有多大影响。

|

| 1—给液浓度 2—排液浓度 图 4 给排液碲浓度变化 |

四 生产情况

由以上试验结果可断定, 浸出液中的碲能很容易除去。为此, 1987年11月在现场开始实际操作。以下叙述目前为止的现场作业状况。

1.设备 把原闲置的8个脱铜电解槽用于浸出液处理, 改造成反应槽。各槽尺寸与工业试验所使用的相同, 溶液采用串联式流动。前4槽用聚氯乙烯内衬, 后4槽用不锈钢内衬, 各反应槽和通常电解槽一样, 吊挂18块电解铜(1米×1米), 且设置搅拌机, 各反应槽用蒸汽保温, 前4槽控制在75℃, 后4槽控制在85℃。生成的碲化铜泥浆通过各反应槽底部的阀控制, 抽出槽子。

2.操作

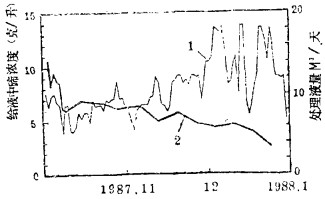

(1) 处理溶液 图 5是生产开始后3个月的处理液量和给液中碲的浓度, 开始第1个月只以浸出液作为处理对象, 给液中碲的浓度在6~10克/升间波动, 而排液中碲的浓度稳定在20毫克/升以下。液中的碲被充分除去。尔后同时处理了碲浓度低的洗液。洗液的处理量逐渐增加, 在1月内处理其中约70%, 排液中碲的浓度稳定在20毫克/升以下, 予计可处理全部洗液。

|

| 图 5 现场实际处理液量(1)和浓度(2) |

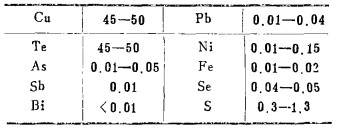

(2) 碲化铜的回收 生产刚开始, 8个槽全部作为反应槽使用, 因碲化铜的生成非常正常, 故第4槽和第8槽的电解铜取出, 搅拌机拆除, 现作为沉降槽使用。在各反应槽生成的碲化铜, 因为搅拌强烈, 在反应槽内几乎不沉降, 在第4和第8沉降槽沉降。实际上, 按每4天1次的速度从两个沉降槽抽出碲化铜泥浆, 用离心机分离。得到的碲化铜的分析值见表 2。

| 表 2 硫化铜的分析值(%) |

|

| 点击放大 |

(3) 电解铜的更换 在第1和第2反应槽内, 碲和氧化性物质的浓度高, 电解铜的消耗比其它反应槽要快。为此, 使用的电解铜第1、第2槽用140公斤/块的, 其它反应槽用70公斤/块的。在这种情况下, 第1、第2槽约每30天更换1次电解铜, 第6、第7槽每45~60天更换一次。因电解铜的消耗在靠近液面的部分较快, 若按以上更换周期则不会有电解铜落入槽内的问题。由反应槽取出使用后的电解铜, 在熔炼系统处理。

五 改变浸出液处理方法的效果1.返回物料减少。按原来的脱铜电解, 每月约有15吨的铜, 1.5吨的碲返回熔炼系统, 按改变后的方法铜的返回量降到6~7吨(反应后的电解铜), 原来返回熔炼的15吨铜在反应槽溶解。3~4吨的铜电解成为电解铜, 1~1.5吨的碲可向系统外排除。因此, 阳极中碲的含量减少, 对碲的处理能力提高。

2.碲回收效果提高 原来, 脱铜浸出后的脱铜阳极泥所含碲, 在下道工序中回收。现在得到的碲化铜碲的品位约50%, 和脱铜阳极泥中的2~3%比较, 品位显著提高, 而且铜以外的杂质的总和最高在1%左右。这样, 由阳极进入阳极泥的碲几乎100%能够回收。

3.操作更方便 原来的脱铜电解, 电解铜加入更换次数频繁, 且脱铜电解时析出物由阴极呈板状脱落, 析出物泥浆易使操作发生故障, 而现在得到的碲化铜粒度均匀, 操作方便。

4.设备简化 处理浸出液, 原用24个电解槽, 为消除砷化氢发生的危险和酸雾, 必须安装槽盖从内部抽吸, 现只使用8个相同尺寸的反应槽, 可处理浸出液和洗液, 且不会发生气体无需加盖。

5.净液能力提高 由于浸出液中所含的铋和锑, 与通常的电解液比较浓度较低, 浸出液处理使用通常电解液的脱铜电解设备, 因而对锑、铋的净液能力提高。

六 结语本文介绍了由浸出液中除去影响电解铜质量的碲, 使原来无法处理全部洗液已成为可能, 且具有操作容易和连续作业的特点。

译自《日本矿业会志》1988、4 P226~228

赖建林译 徐顺伟校

1990, Vol. 4

1990, Vol. 4