| 有色冶金新工艺——熔体熔炼法 |

苏联研制成一项处理重有色金属硫化矿原料的新工艺——熔体熔炼法。这项新技术是当今重金属冶金中重大成就之一。苏联已在工业规模生产上推广应用,并在美国、法国、日本、加拿大、澳大利亚已享有该项技术的专利权。本文对熔体熔炼法工艺和设备,作如下简要介绍。

苏联为了使自热熔炼效果更高,已研制成一项全新的熔炼工艺和全新的熔炉结构。在用天然气强烈泡吹、使炉内炉渣熔体垂直运动的条件下,硫化物在炉渣熔体中燃烧,从而达到熔炼的所有物理、化学过程的最佳化。

熔体熔炼法,可用于处理含有铜、镍、贵金属和其他金属的硫化矿原料,也可用于处理汽有易挥发有色金属(如锌)的多金属原料。新工艺也适于处理威尔兹法炼锌所获得的各种半成品和废料,如熔块;也适于处理现在生产中形成的或旧废料场上堆存的转炉渣和熔渣。

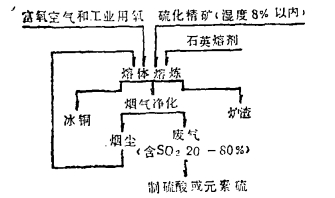

熔体熔炼过程大致如下:含有硫化矿原料的炉料,不断进入炉渣熔体,用天然气搅拌熔体,炉渣熔体受到强烈搅拌,促使炉料组分迅速溶解,并加速形成冰铜大液滴,冰铜液滴从搅拌层落下,通过下风口渣层,形成炉底冰铜层。此过程可进行到制成富铜冰铜(含铜40—75%)。炉渣和冰铜不断地从炉内排出。贵金属被富集在冰铜中,而稀有金属随同烟尘被捕集起来。高含硫烟气引入制硫酸或制元素硫(见图 1)。

|

| 图 1 工艺流程图 |

新连续熔炼法不需要专门备料,炉料也不需要预先搅拌。无论是浮选精矿或不需深干燥的块状矿石和材料(允许温度达8%,矿石块大小为100毫米),均可用此工艺熔炼。

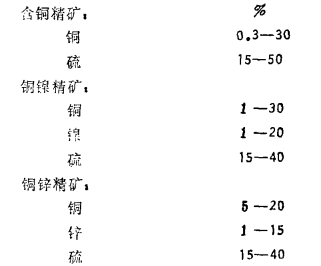

被处理精矿的化学成分如下:

|

熔体熔炼法技术经济指标如下:

|

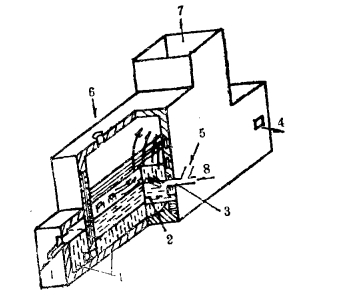

苏联实施此工艺时,是使用结构简单的烟化型鼓风炉。炉壁由冷却元件组成, 炉下部(炉缸)用耐火砖作内衬。炉顶开有进料口。向熔体送风的风口设置在炉子冷却带的下部。

|

|

1—冰铜 2—炉渣 3—乳状液 4—炉渣 5—空气与氧混合物 6—炉料 7—废气 8—天然气 图 2 熔体熔炼炉图 |

这种结构的炉子,生产效率高。它有以下特点:

1.可强烈搅拌上风口区内的冰铜一炉渣熔体,促使硫化颗粒聚合,促使有效吸收助熔组分以及促使磁铁矿还原;

2.可使下风口区内熔体垂直运动,并以液态冰铜液滴多次洗涤炉渣,从而保证渣中金属损失降低到最小程度。

炉子尺寸取决于炉料处理量。例如,日处理1500吨炉料的炉子,其风口区横截面面积为20平方米。炉子的炉料处理量可达到2000吨/日,而必要时,还可超过此指标。根据不同的任务(含原料),炉内可同时造成几个单独的功能区。

炉子的维护,在于检查工艺制度、进料机械、燃料设备和水套,没有繁重的劳动,因而提高了生产安全性和设备适应性。

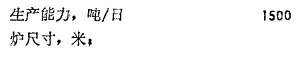

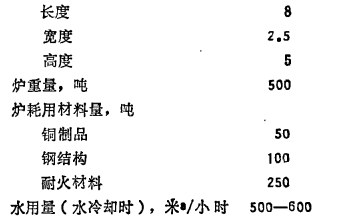

熔体熔炼炉的技术性能如下:

|

|

新工艺处理含有有色、贵金属的硫化矿原料,有以下优点:

1.可综合利用原料的所有组分;铜、镍、铜镍、锏锌等矿石和精矿以及其他原料(湿度在8%以内)均可连续炼成冰铜:

2.实现了完全不同于碳质燃料的熔炼过程;

3.炉子单位产量可增加到80吨/(平方米 日);

4.可利用现有的车间及其标准设备;

5.由于提高了原料的综合利用率,减少了排入大气的有毒气体量,有利于环境保护。

周永益

译自苏刊《有色金属》,1988年 No 2 126—128;

王豫新校

1989, Vol. 3

1989, Vol. 3