| 粉末冶金钛合金新技术 |

钛合金长期存在的技术难题是:难于制得价格合理、质量符合要求的粉末。钛容易溶解气体和侵蚀坩埚, 因此不能用普通雾化法制粉。另一疑难是粉宋冶金材料的疲劳强度比普通冶炼材料差。这两个问题基本上能够用快速固化粉的合金技术解决。粉末冶金中的快速固化制粉技术很多, 例如有各种对流换热法(包括液体和气体雾化法、超声波雾化法、快速旋转盘雾化法)和冲击冷却法(包括坩埚金属溶液提取法、金属溶液旋转法)。这些方法都必须使钛与坩埚及其他雾化介质接触, 对于活性很高的钛极易造成污染, 因此钛合金粉一般用旋转电极法(PREP)生产。但最近国外也有报导用金属溶液旋转法生产。

(一) 旋转电极法最初的等离子旋转电极法, 将钛合金棒以每分钟2000至10, 000转的旋转速度旋转, 棒料端头用等离子枪使钛棒料熔化, 利用棒料旋转中的离心力作而使溶滴雾化成粉末。后来用钨电极代替等离子枪, 以消除夹杂。

西德Koupp公司采用电子束枪或激光对高速旋转(达25, 000转/分)的钛合金棒料尖端进行熔化。

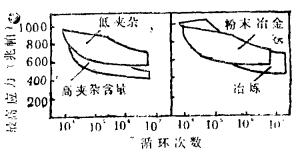

通过制粉和粉末加工过程中控制净化及合金的显微组织, 可以使疲劳强度提高到冶炼锭料的水平。图 1a、b分别说明粉末冶金Ti-6Al-4 V中的夹杂程度对疲劳性能的影响及粉末冶金Ti-6Al-4 V材料与冶炼材料性能的比较。正在研究利用等轴再结晶α组织, 使疲劳强度优于铸锻材料。

|

| 图 1 a夹杂影响 b材料对比 |

利用快速固化粉加工成的钛合金具有细的晶粒组织, 可以提高室温性能及高温超塑性的可成形性。此外, 还可以利用氧化物的细微弥散, 强化合金材料。一般使用稀土元素的氧化物, 因此这些氧化物相在高温下具有阻止晶粒粗大化的稳定性, 稀土元素在钛中形成细微的固溶体。普通冶炼材料在加工过程中产生较粗的析出物(>1微米), 而快速固化粉制成的材料的析出物直径只100毫微米左右, 因而提高各项性能。

(二) 金属溶液旋转法这种方法的基本概念是将熔融金属挤成直径为20微米的细流, 降落在表面带缺口的旋转轮上, 以制成快速固化粉。美国Marko材料公司基于此种概念, 研出生产钛的快速固化粉的特殊方法。首先将钛料在非自耗的电弧熔化炉中熔化, 然后用该公司研究成的对活性钛合金的冷铸技术制成细纤维(金属固化速度为10.6℃/秒), 即利用旋转激冷铜轧辊将熔融钛合金制成厚度为40~60微米的纤维, 然后粉碎成平均粒度低于40目的颗粒。

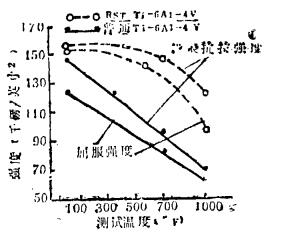

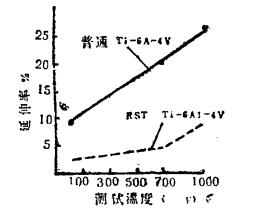

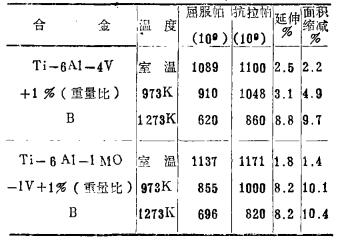

将0.91公斤粉末颗粒充填于直径为5厘米的软钢罐中, 在热状态下抽真空至1微米的真空度。671K的真空中保温4小时后, 将罐密封。将装有Ti-6Al-4 V-1 B和Ti-8 Al-1 Mo-1 V-1 B的合金材料(快速固化粉)在1338K下加热3小时, 然后用300吨压机, 以10:1的收缩率挤压成直径为0.625的棒料。与冶炼材料性能对比如图 2、3所示。

|

| 图 2 与冶炼材料强度对比 |

|

| 图 3 与冶炼材料延伸率对比 |

| 表 1 快速固化的室温与高温性能 |

|

| 点击放大 |

由测试结果得知, 添加硼对Ti-6Al-4 V和Ti-8 Al-1 Mo-1 V合金可以提高室温和高温抗拉性能, 但延伸率较低。Ti-6Al-4 V是一种α-β合金, 可以通过不同热处理条件改变α和β相的量, 以改变性能。

二 非定向压制法快速非定向压制(ROC)法是粉末承受普通热锻所产生的等静压力而使粉末固结的方法。利用一种所谓“浮动模”的粉末容器以固结粉末, 因此, 此种厚壁容器必须用在固结温度和压力(对于Ti-6Al-4 V一般为900~927℃和840兆帕)下能进行塑性变形。此容器起着不可压缩的液体的作用, 当承受外部压力时, 将此种压力传递到粉末充填槽中的全部表面。模具置于锻压机上, 通过压头使固结压力将经过预热和装着粉末的浮动模插入模具中(如图 4所示)。此种作用于浮动模的力, 通过与模具内壁的反作用而使粉末致密, 使粉末颗粒所产生的应变相当于热等静压(HIP), 但固结速度比HIP快得多。

|

| 图 4 ROC法示意图 |

一般预热保温时间为30分钟, 加压时间为0.5秒, 然后在空气中冷却, 而HIP的周期时间为3~5小时。

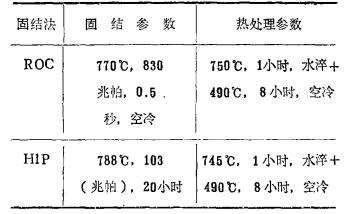

为了将ROC法与HIP法进行性能试验对比, 使用Ti-10V-2Fe-3Al的等离子旋转电极法(PREP)粉末, 其工艺参数、化学成分及性能测试结果分别于表 2、3、3中所示。

| 表 2 Ti-10V-2Fe-3Al材料固结加工参数 |

|

| 点击放大 |

| 表 3 化学成份(重量%) |

|

| 点击放大 |

由表 4可知, ROC材料与HIP材料相比, 强度较高, 但韧性较低。此外, 二者的疲劳强度相等。HIP一直被认为是对钛合金铸件和钛烧结件进行补充加工以提高性能能的重要方法, 但ROC法所获得的材料性能可与之竞争;此外ROC法比HIP法设备简单, 投资费用少, 加工效率高。

| 表 4 Ti-10V-2Fe-3Al材料机械性能 |

|

| 点击放大 |

三 组合模锻法

简称CDF法。即在挤压工具中通过高速锤(310千焦耳)在900℃下进行组合模锻, 使预合金钛粉完全致密。经925℃下退火半小时后进行空冷。与HIP相比较, CDF由于在锻造过程中对粉末进行热加工而提高抗拉和疲劳性能。

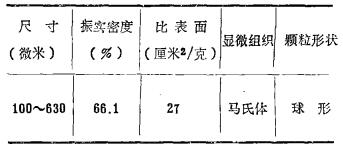

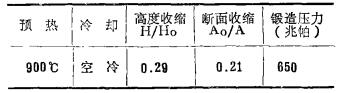

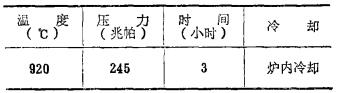

用表 5所示特性的Ti-6Al-4 VPSC粉(真空雾化粉)进行研究。为了对比研究, 在CDF的同时进行HIP。两种方法都使用不锈钢容器。将装放着粉末的容器抽真空后, 在500℃下脱气几小时, 然后密封。将锻造用的容器装配着厚壁的铜制浮动模。在900℃下预热半小时后送入挤压工具中并锻造。锻造参数如表 6所示。HIP参数如表 7所示, Ti-6Al-4V性能对比见表 8。

| 表 5 PSC粉特性 |

|

| 点击放大 |

| 表 6 锻造参数 |

|

| 点击放大 |

| 表 7 HIP参数 |

|

| 点击放大 |

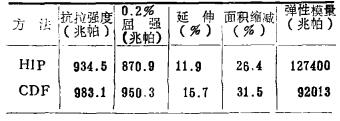

| 表 8 Ti-6Al-4 V的对比 |

|

| 点击放大 |

从金属组织变化来分析, 与CDF比较, HIP材料具有较少量的再结晶化等轴的α钛, 因为有限的变形只能封闭孔隙体积。CDF通过改变以前粉末颗粒的β晶粒而使显微组织再细化。在锻造过程中, 由于材料流动而使α体团破坏, 从而未保留以前粉末颗粒的粗大显微组织。

从表 8所表示的机械性能分析, CDF的抗拉强度和韧性比HIP高。由于对粉末材料进行热加工和后续热处理, 使静态机械性能得到改善。粉末材料的热加工, 使以前粉末颗粒的显微组织细化, 减少不同显微组织形态的局部差别, 减少合金化元素和不纯元素的集中。HIP材料带有混合显微组织和铝、钒、氧、碳的偏析, 这些在某些粉末颗粒灼表面附近观察到, 而且在HIP加工过程中不能熔解。

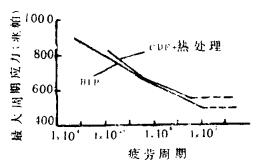

CDF材料粒度100-630微米, 在107周下的拉伸疲劳强度为560兆帕, 而HIP材料为500兆帕。这是由于热锻对显微组织的作用优于热压(如图 5所示)。

|

| 图 5 拉伸疲劳强度对比 |

钛的比强度高, 耐腐蚀性优异, 世界贮藏量仅次于铝、铁。Ti-6A-4 V合金的抗拉强度为铁的2倍以上, 而比重只有铁的60%。钛合金的应用领域, 以美、日为例, 有很大差别, 美国宇航占78%, 一般工具2%, 日本宇航占3%, 化学工业占42%, 海水淡化32%, 电极14%, 发电9%。在未来的应用中, 钛将大量用于贮氢金属, 形状记忆合金, 超导材料等新的功能材料。

1989, Vol. 3

1989, Vol. 3