| 金属钕生产方法 |

新法与原有方法比较, 可大大降低金属钕的成本。

新法与原有方法比较, 可大大降低金属钕的成本。目前,钕铁硼合金正在进行紧张的应用鉴定,以便认定作为制造直流电机等的永磁体的基材。该合金中的成份钕很活泼,常生成非常稳定的化合物。根据资料,只有CaO比稀土氧化物更稳定;碱和碱土金属的氯化物比稀土金属的氯化物稳定;以及碱土金属和锂的氟化物比稀土金属的氟化物稳定。

工业上生产稀土金属实用的冶金方法是:金属热还原法和电解法。金属热还原法应用所谓“耗能”还原剂,借助复杂的热化学技术实现。几乎所有的稀土金属均可用这个方法制取。

对于电解法,熔化在碱金属卤化物(大多数是氯化物和氟化物)中的稀土金属的无水氯化物在高于该金属熔点50℃的条件下被电解析出。工业上常用此方法生产铈、镧及混合稀土金属。

二 电解法铈、镧及混合稀土金属,工业上通常采用电解溶于碱、碱土金属氯化物熔体中的无水氯化物来生产。用于生产混合稀土金属的典型的槽子则采用石墨或碳制阳极、铁质阴极、并以带有耐火材料衬里的碳、石墨、铁或钢制的容器来装熔盐电解质。该电解质由混合稀土的无水氯化物、同Nacl、Kcl、Cacl2或不同生产单位乐于采用的其他盐类组成。这种电解在800~900℃温度之间进行。

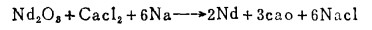

参考资料5中所描述的两种电解槽的特征列于表 1中。其中最明显的特点是电流效率低为45—50%,而Lncl3/金属比高(混合稀土氯化物)。

| 表 1 电解槽特征 |

|

| 点击放大 |

如果该方法被用于钕金属的工业性生产,电解将不得不在高于钕熔点(1019℃)的温度下进行,从而制得液态金属。对于由氯化物组成的熔融体来说这个温度或许太高。又因为Ndcl3为基础的熔融体中Nd的溶解度及Ndcl3。、Ndcl2存在因而具有的可逆反应,电流效率也可能很低。由于与容器的耐火衬里发生反应,用本法生产的钕可能会有较高的铝、硅杂质。处理过程中产生的氯气,工艺温度高、使用昂贵的盐—LiF或碱土金属氟化物,将使这个方法在经济上遭到损失。此外,该工艺要求采用不含Ndocl的高纯无水Ndcl3。

然而,这个方法可改为生产接近于共晶体组成的Na-Fe熔体,熔点~640℃。在此情况下,操作温度将低到800℃左右。由于操作槽温度低,加之选择了合适的电解质,可望使电流效率降低即钕在电解质中的溶解度大大减小。这种电解槽可以用Al2O3或CaO—A12O3衬里代替耐火泥,槽体甚至可以用低碳钢制作。产出的金属钕可以收集在槽底的Na—Fe合金池里。液池可望与钕很快发生作用,这样就可在槽子的操作温度下,以适宜的电流强度迸行生产。

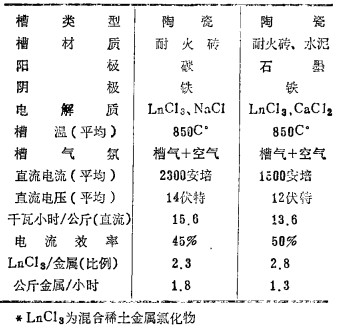

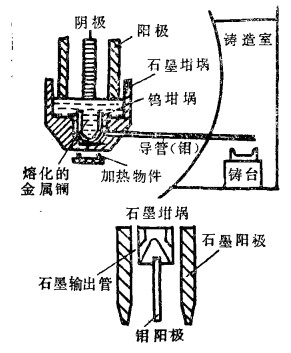

(二) 氯化物电解法(纯金属)在实验室规模下,通过电解溶于熔NdF3和LiF体中的钕氧化物,制得高纯钕。电解槽的主要特点示于图 1:

|

| 图 1 高温电解槽 |

它的阳极是直径为25毫米的石墨棒,阴极是直径为5毫米的钨棒,电解质装在直径100—125毫米深150毫米的石墨容器里。为了防止新生金属及电解质与空气接触反应,电解池封装在惰性气室内。电解容器放在炉体内,炉体用绝热莫来石砖及氧化铝粉末加工制作。炉体的可移动盖也用莫来石砖及氧化铝粉末制造,并以石墨盖面,以防止砖块受氟化盐蒸气的腐蚀。

研究过三种电解质:90%NdF3—10% LiF; 80%NdF3—20%LiF; 74%NdF3—26%LiF (重量%)。据报道Nd2O3在这些电解质中的溶解度约为2%(重量/这些电解质的操作特征稍有差异。金属于1100℃析出,在750℃下以颗粒状态聚集在电解质的渣壳上,用冷却电解槽底的方法,保持结壳。析出温度与收集温度之间的差别对于保证高回收率及金属的高纯度至关重要。电解槽用直流电进行内加热,由两个石墨阳极间的交流电进行补充加热。据报道,电流效率为77%,氧化物回收率达60%。

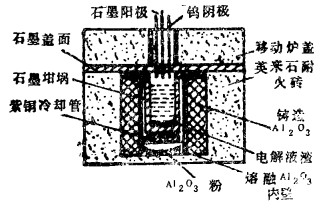

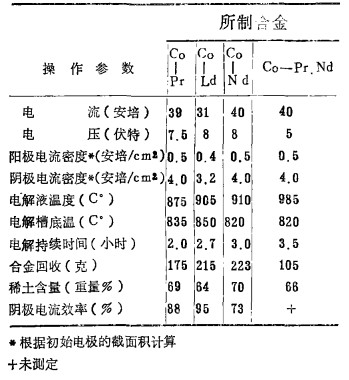

应用类似的电解槽也可生产谱及镨钕混合金属。生产上述金属用的电解槽的操作特征列于表 2。在每种情况下,均可见到低的电流效率及低的氧化物回收率。然而产品金属纯度高(例如钕纯度99.85%)。

| 表 2 典型的镨、钕和镨钕混合金属电解槽操作数据 |

|

| 点击放大 |

(三) 连续电解法

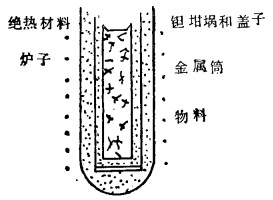

图 2所示的电解槽通常用于金属镧的连续性生产。电解槽的各部分安装在1.2米长、直径1.2米的钢室中并配有手套,观察和操作孔。在炉室的上方装有向电解槽加电解质及氧化物的不钢给料器,并按如下要求连接:电解质组分可在惰性气氛保护下添加。电解槽底部装有辅助碳电阻加热元件。整个系统须不漏气,抽空时压力小于15μ并且要充氦气以保证是惰性气氛。

|

| 图 2 带有导出装置的电解槽 |

用直径30厘米的石墨坩埚装电解质。电解质组成: 48%LaF3、27%BaF2和25% LiF(重量)。在槽子操作温度下,La2O3在电解质中的溶解度据报道为2%。用8根直径为3.3厘米的高纯石墨棒作阳极,直径2.5厘米的用电弧法熔铸的钼捧是唯一的阴极,并将钼棒拧到中心石墨管底部的石墨塞中。塞子作成锥状,钻有4个孔通向管子,因而颗粒冲击偏斜锥体的力量使得氧化物供到阳极附近。这种形式的配置示于图 2, 电极悬装在用作电接触的铜支撑夹极的竖直方向上,以便在操作过程中调整电极浸入深度。

用作电解槽熔池的是直径10厘米深10厘米的钨坩埚。在钨坩埚的侧向钻有一个直径为1.3厘米的孔,钼导管与其对接后延伸76厘米直入浇铸室,(图 2), 当交流电通过管子并深入阴极时,导管能被加热。使用交流电后,操作温度可达1000℃。电解周期约为2小时。在电解过程中不断放出氧化碳气体并由氮气所置换。每个周期结束后,打开通向导管的交流电源,通过底部的加热元件进行补充加热,以保持电解槽底部的温度1000℃。金属由电解槽流入浇铸室而收集到铸包中。

由于总的电解时间是8小时,因此需要在前一天晚上将电解槽置于待操作温度上。以同样的方法连续电解4天。在这段时间里,镧金属要放出若干次。在实验结束后,须将电解质从槽中放岀。

镧金属产品的纯度99.8%,含碳量少于前述的电解镧。然而连续浇铸时,最后的铸件里含碳量可达0.12%, 但其他杂质可有一定程度的降低。碳含量的增加也许是由于碳在备用期间从电解槽剥落,碳集中在熔体的表面并与后道电解工序中新生金属接触之故。

这种电解槽也适于连续生产金属钕,但温度要比生产镧的高100℃,金属钕产品较镧可能含有更多的杂质,原因是操作温度较高。

(四) 含金生产槽据报道,钕—钴合金是在与创造纯金属类似的槽中试制的。在此情况下,用有凹槽的石墨棒(直径3.8厘米)作阳极,自耗钴棒为阴极(直径0.6厘米)。电解质由37%的LiF及63 %的NdF3组成(重量%)(熔点721℃)。910℃析出金属并以金属核形式集中在820℃的电解质渣壳上。

钴与镨、镧、镨钕混合金属的合金也可以应用这种类型的电解槽制取。其操作数据示于表 3。

| 表 3 制造钴—稀土合金典型的操作数据 |

|

| 点击放大 |

氧化物的电解槽可用于生产接近共晶组成的钕铁合金及金属钕。如果需要在沉积区与收集区之间维持一定的温差,则将导致工艺能耗效果的劣化。使用贵重的原材料以及高精度的控制机构,不可能使该法经济。

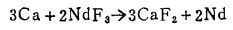

三 金属热还原法 (一) 钙还原法目前工业上几乎所有的金属钕都是用钙还原法,其氟化物生产,反应如下:

|

(1) |

生产这种金属所用的设备示于图 3。选择NdF3来还原的原因是它不吸潮。在本法中,精制钙与脱除了钕的氟氧化物的氟化钕互混,混和时尽可能不要与空气接触以免大气污染。须用比上述化学反应(理论上)所需求的量高10%的钙量。物料装入真空脱气过的钽坩蜗中,然后用钽盖压好。整个部件置入石英真空感应炉后,即慢慢加热到600℃以脱除物料中的气体。在此阶段中,先向体系中充洁净的氩气,压力达665×l02巴,然后继续加热。在800—1000℃间物料发生放热反应,这一点可由物料的显著升温得到证明,且物料的温度常常会超过炉温。这个反应并不强烈,然而,继续加热到选定的温度——一般为1350~1450℃之间约需15分钟。这样,可能达到渣与金属明显分离的目的。物料冷却到室温后,即剥去顶部易碎的渣层,分离出来的钕金属块有相当于97—99%的回收率,含有主要杂质钙0.1—2%。将金属钕在真空中加热到1100℃以除去钙。这种方法生产的金属中钽含量约为200—300ppm,在尽可能低的温度下完成还原反应, 对于降低金属中的钽含量是十分有利的。用该法生产的金属通常都会被还原剂沾污,关于这一点可在钕钙相图中得到证明。为了除去溶解的钙,需要迸行真空热处理。本法要使用昂贵的钙还原剂和NdF3,但是比较简便且装备成本低。

|

| 图 3 镨、钕混合氟化物钙还原装置 |

(二) 还原扩散法

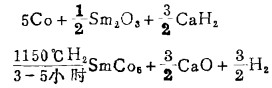

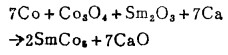

用于生产SmCo5的还原扩散法也可以用来生产组成适宜的Nd-Fe-B粉末。本法在有Co金属粉末参与的条件下,用Ca或CaH2还原Sm2O3,反应方程如下:

|

(2) |

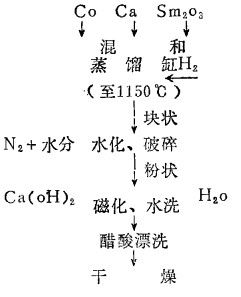

图 4为工艺流程:

|

| (1)按份称重Co、Ca或CaH2及稀土并混匀 (2)混和物反应生成CO5Re和CaO (3)在氮气氛中产物与水反应 (4)产物在磁分离器中洗涤以除去Ca(OH)2 (5)用醋酸洗涤以溶解Ca(OH)2残余水漂、真空过滤 (6)产品真空烘干贮存。 图 4 改进了的R—D法流程 |

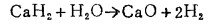

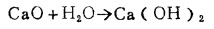

在改进了的方法中,金属钴粉末与SmO8按理论量混合2小时,然后加入1.5倍理论量的CaH2,再继续混和30分钟,混好的物料装入有盖的钢制舟皿中并加热到1150℃, 足够的加热时间应是:对5.6磅物料为3小时,对45磅为5小时。物料在氮气氛或氩气氛中冷却到室温,然后在潮湿的氮气氛中水合处理1至5天。在水化过程中物料爆裂倒塌成为很细的粉末。产物爆裂由下述反应造成:

|

(3) |

|

(4) |

水化粉末在水中泥浆化,重质被沉下来,悬浮的石灰浆用倾泻法除去。采用交变磁场,搅动磁性化粉末,并将它吸引到容器的底部。用稀醋酸洗涤合金粉可使之与残存的炉渣分开。最后粉末用清水漂洗、酒精处理,再送进真空吸滤器,在最高温度50℃的条件下烘干,时间约一个晚上。

收率约为96~97%,产出的粉末有几种组成,从接近理论的SmCO5到Co5(Sm0.5Pr0.5)及Co5(Sm0.8MM0.25Pr0.15)。

这种方法能够用来生产钕—铁—硼合金粉。尽管要用价格贵的钙或氢化钙作还原剂及含有多个工序,但是整套设备的价格相对地讲应该便宜些。

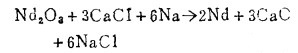

(三) 钴还原法本法与还原扩散法很相似。生产SmCo5粉末的Co还原反应可写成下式:

|

(5) |

将充分干燥过的氧化物和粒度相当于60微米的各种品级的钴粉,以及粒状钙,经称重然后在机械混料器中混勻。混和物先压制成片状,再置入园筒形的容器里。容器用耐热钢制作并衬有烧结态的氧化钙。容器按真空密封要求焊接,应用装有一拫垂直管的盖子抽空。反应弹转入电阻加热炉后,反应弹内和炉室里均要抽真空。接着加热循环开始。在400℃时有气体爆炸,刚超过850℃就可产生放热反应。然后,物料继续加热到1000℃并在此温度下保温2到3小时。在此期间,由于钙瘤在冷却部份沉积,抽气管会堵塞。冷却到室温后,反应弹用机械打开,烧结成灰色硬块的产物经破碎及在锥形粉碎机中磨细,粉状产物慢慢加入有水的搅拌槽中,届时CaO被水解,氢氧化钙用稀酸溶解,滤出合金粉,最后用清水漂洗若干次。水—合金粉浆被送进回转式真空干燥机于80—100℃下烘干。不同规格的Sm—Co合金和Pr—Sm—Co合金用此法控制生产。平均收率98—99%。该法也可以用来生产钕—铁—硼合金粉,并且具有与还原扩散法相同的优缺点。

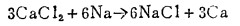

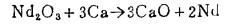

(四) 新式熔盐还原法(氧化物还原)使用廉价原材料如Nd2O3 CaCl2和Na按下列反应方程生产金属钕,该法现正在推广应用

|

(6) |

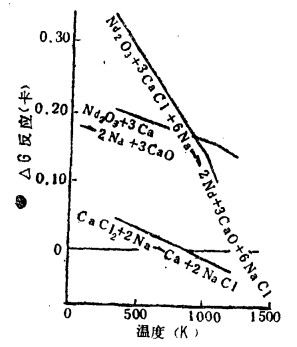

化学反应6的标准自由能的变化是负值(图 5),因此,反应能自发进行。此外,反应能在CaCl2参与下,用Na还原Nd2O3而制得钕。反应6是反应7和反应8的叠加。

|

(7) |

|

(8) |

|

| 图 5 还原反应标准自由能变化与温度的关系 |

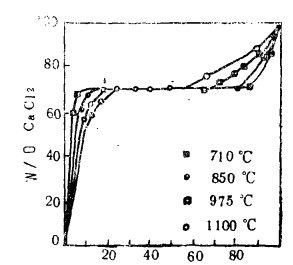

由于反应8的自由能变化是负值(图 5), 故反应应无任何困难而自发地进行。但是反应7的标准自由能当温度低于860°K时(图 5), 开始变为正值,因此当温度高于该点后,反应就不可能继续进行。如果没有反应7产生新生钙,反应6就不能成立。问题就在于用反应6生产Nd的可能性,以及反应6的最高温度。图 6中的数据显示了Ca—Na熔体与NaCl—CaCl2在710—1100℃的平衡状况。例如重量的Ca与14%重量的Na组成的熔体及70%重置的CaCl2与30%重量的NaCl在710℃的怙况下,意味着86%重量的Ca与14%重量的Na组成的熔体,有可能在及其他合适的条件下,通过反应7形成。通过反应8, 来完成还原反应以生产金属钕这个熔体是十分好的。相同的理由,也适于710℃以上的还原反应。

|

| 图 6 Ca—Na熔体与CaCl2—NaCl熔体的平衡 |

因为溶于自己的盐后金属较它在纯净状态下更富有腐蚀性,所以溶于NaCl2—NaCl溶体中的钙反应速度更快。在较高的温度下,Ca在CaCl3中的溶解度增加,说明高温有利于诱发还原反应。钠于881.4℃沸腾,如Ca—Na相图所示,尽管Ca在Na中的溶解能大大减小钠蒸气的压力,但是高的还原温度因钠蒸发仍造或较多的钠损失。

既考虑钠蒸发,又考虑Ca在Cacl2—NaCl熔体中的溶解度,用反应6以钠还原Nd2O3时,750℃为合适的温度。在此温度范围内,因蒸发而造成钠损失不大。1.3m/o的Ca溶解度(与在纯CaCl2中大致一样)就能以相当可观的反应速度,足以激起还原反应。该反应温度比Nd-Fe共熔合金的熔点高110℃,必将使生成的钕与计算量的铁或者从钕铁熔池中提出的铁合金化,产出的共熔合金(Nd—Fe)为最终产品。

祝学显译自J.Metals Vol39.NQ2 FEB1987

肖文至校(1987.12)

1988, Vol. 2

1988, Vol. 2