| 稀土金属制取法 |

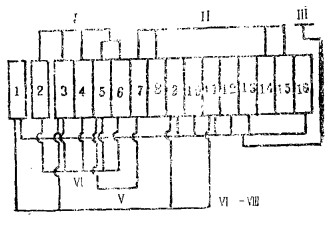

稀土全属的元素多, 方法也多, 为便于了解各科方法的实质, 对各种方法作如下分类。(见图 1)。

|

|

1—钇,熔点1510C°, 沸点2930; 2—ΣR, 800;3—镧,920, 3470; 4—铈,795, 3470:5—镨,935, 3130;6-钕,1024,3030; 7-钐1072, 1900; 8-铕, 826, 1440; 9-钆, 1312, 3000; 10-钕, 1356, 2800; 11-镝,1407,2600; 12—钬,1461, 2600; 13—铒, 1497, 2900;14—铥,1545, 1730; 15—镱, 824,1430; 16—镥,1652, 3330; Ⅰ—氯化物电解法; Ⅱ—镧热还原法; Ⅲ—中间合金法; Ⅳ—氧化物电解法(新); Ⅴ—还原扩散法(新)Ⅵ—Ⅶ钽粉还原法, 氛还原法, 热分解法(未成熟之法)。 图 1 稀土金属制取方法分类示意图 |

二 各种方法的要点

1.氯化物电解法。用无水氯化稀土为原料, 以RCl3—KCl(或增加—NaCl; —CaCl2)为电解质, 通过熔盐电解制取稀土金属。为使金属呈液态析出, 电解质的挥发与金属的溶损不能太大, 电解过程宜于在<900℃的条件下进行。本方法可用于制取ΣR、La、Ce、Pr—Na四种金属。(ΣR代表混合稀土金属, Pr—Na代表镨钕合金)

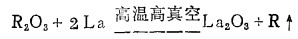

2.镧热还原法。用镧屑为还原剂, 在高真空条件下, 于1000℃左右, 还原稀土氧化物, 再升高温度, 使还原出来的稀土金属蒸发并冷凝收集。用下式表示:

|

本方法适用于制取Sm、Eu、Tm、Yb四种金属。

3.中间合金法。对于熔点和沸点都很高的其它稀土金属, 用电解或还原的方法, 先制成一种中间合金, 然后在高温真空条件下, 蒸去合金中另一低沸点的组分金属, 从而获得纯稀土金属。

4.氧化物电解法。用稀土氧化物为原料, 以RF3—LiF(—BaF2)为电解质, 通过熔盐电解制得稀土金属。因为氟化物的沸点比氯化物高, 可在不小于1200℃的条件下进行电解。本方法, 适用于制取ΣR, La Ce、Pr、Nd、Pr—Nd六种在制备过程中呈液态析出的金属。

5.还原扩散法。将氧化钐、碎钙、钻粉配匀压块, 在1000℃左右, 在保护气氛下还原金属钐, 再进一步升温, 使钐扩散到钻粉中去, 然后洗去副产物, 烘干后便得钐钻合金粉。该方法也适用制取错钻合金粉。

这里提出钐钴(镨钴)合金粉制取法, 是因江西中稀土含量丰富, 且这两种合金粉属稀土强磁的紧缺原料, 制取方法国内远未推广。其它稀土金属的合金, 品种多暂不作评述。

以上五种方法, 都己用于工业生产。

6.未成熟的方法。钽粉还原法, 氢还原法、热分解法制取稀上金属, 都有人做过探索。氢还原法是有铂族金属存在, 于高温条件下, 用氢还原稀土氧化物, 生成稀土金属与铂族金属的合金, 然后在高温高真空条件下, 将稀土金属蒸出冷凝。热分解法是将稀土卤化物的蒸汽在等离子高温条件下受强热而分解, 获得稀土金属; 需要有一种气体作为气态卤化稀土的载体, 并与生成的卤素化; 这两种方法, 虽然也能制得稀土金属护因成本高目前还不能进入工业生产的领域。

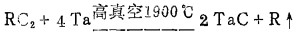

将稀土制成碳化物, 然后在高温高真空条件下, 用钽粉还原蒸出稀土可用下式表示:

|

据报导已制得了钇、铜、钆、镝、四种金属, 是对钽铌稀土厂有吸引力的方法, 因为有碳化的经验, 碳化担可再生为钽粉。笔者认为, 这个方法比钙还原复杂。钙还原是在较低的温度下, 蒸出少量钙。(除镧热还原外, 其它个属热还原所得之金属均含过量还原剂需要除去。)而钽还原法, 要在更高的温度蒸出全部稀土金属, 钽粉虽然可以重复使用, 再生过程比佼复杂。如果能够使生成的碳化钽制成含有少量稀土且具有某种理想特征的钽产品, 这个方法就有一举两得的效果和有新的生命力。

三 两个比较镧热还原法制取四种低沸点稀土金属, 尚没有其它方法与之抗衡。还原扩散法生产钐钻合金粉比溶炼法大大缩短了工艺流程。金属镨可用电解法制得, 制取镨钴合金粉的熔炼法尚属可取。

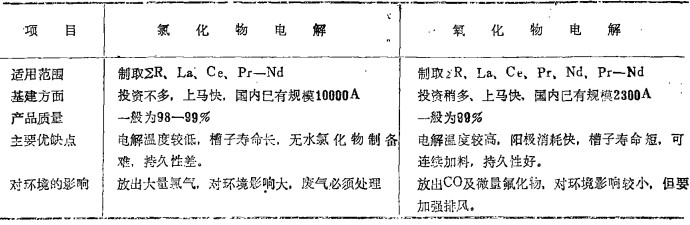

当有两种以上的方法都能制取相同的金属时, 才不失比较的意义。详表 1。

| 表 1 氯化物与氧化物电解的比较 |

|

| 点击放大 |

所谓电解的持久性, 就是随时间的延续, 电解质的性质, 金属收率, 电流效率的稳定程度。氯化物电解, 各种指标都随时间的延续而有明显的下降。氧化物电解则相当稳定, 电解质返回使用也无影响。

产品的加工成本, 是工厂所关心的问题氯化物电解有设备寿命长的优点, 但全部稀土要制成无水氯化物, 耗能高, 操作烦杂, 其废气必须经过净化处理。氧化物电解, 虽然要用氟化物, 但用量不太多, 主要问题是阳极消耗快, 经过车削加工的阳极在成本中占的比例大。这两种方法的直接成本, 目前基本相当, 氧化物电解历史短, 潜力大, 仅目前阳极消耗费用就可降低50%, 在当前工业生产中, 氧化物电解不仅在制取金属钕方面大有发展, 在制取其他稀土金属方面也出现了取代氯化物电解之势。在制取混合稀土金属方面, 氯化物电解可以充分发挥单台设备生产能力大的优越性。总之, 上述二法各有利弊, 不相上下。

如果采用精矿制团氯化电解制取混合稀土金属, 在这个总流程中, 氯化物电解就有无法取代的地位。采用这样的总流程, 最好符合以下几个条件:一是精矿品位>60%, 轻稀土含量要高, 重稀土含量要低; 二是精矿要无放射性(或很低); 三是钙以CaCl2随RCl3进入电解槽, 其含量小于5%, 且随时间推移而积累; 四是电解槽中富集起来的重稀土(含大量CaCl3及少量中稀土)要间断取出, 另行处理。

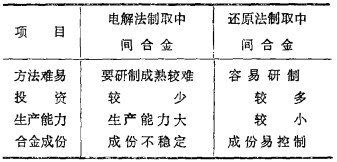

用电解或坯原制成稀土中间合金, 然后进一步制取纯稀土金属的具体方法很多, 很难作出全面确切的比较, 必须指出的是, 以制取合金为目的之有效方法中, 已有资料表明, 电解法采用锌、镉作低沸点组元为好, 还原法以采用钙还原氟化稀土为佳。下面提出几点原则性的比较(见表 2)。

| 表 2 电解法和还原法制取中间合金比较 |

|

| 点击放大 |

电解制得的中间合金, 含低沸点组份高, 蒸发量大; 还原所得的中间合金含低沸点组份(实际属过量还原剂)少, 蒸发量少, 但物料的转移较难。如果要尽快投入生产, 采用还原法制取中间合金为妥; 如果开展研究一课题, 电解法的研究意义较大。

四 结语制取稀土金属电耗大, 生产过程中不能停电, 产品不合格也不能象湿法冶金那样可重复处理。从总的来说, 要适当集中建厂, 不宜遍地开花。

2.氧化物电解法, 镧热还原法, 还原扩散法, 国内已成功地用于生产, 是发展江西稀土金属目前主要推广应用的方法。

3.氧化物电解虽优点多, 但必竞历史短, 有不少地方需要进一步完善。如扩大单台设备能力, 降低阳极消耗, 实现机械化等。

4.加快中间合金法的研究工作, 尽快解决金属钇、钆制取方法的工业化生产, 以满足市场对金属钇、钆的需求。

1988, Vol. 2

1988, Vol. 2