| 富氧在国外闪速熔炼的实绩及国内炼铜工艺改造的设想 |

采用富氧熔炼,增加入炉燃烧和反应气体中的氧含量,可提高炉内温度,增加处理能力,降低燃料消耗,减少炉气生成量,提高烟气中二氧化硫浓度以适应回收等等,这一重大的技术改进,越来越受到国内外炼铜行业的重视。

由于燃料费占火法冶金加工费25%左右,直接影响经济效益,因此增熔和降低燃耗就成为企业提高效益必须解决的主要课题。研究这个问题,应根据各企业不同的特点,采取不同的手段,以最少的投资和较易掌握的操作方法,谋求较先进的指标,达到最佳的经济效果。

贵溪冶炼厂是从日本、芬兰引进的七十年代先进的闪速熔炼铜工厂,由于投资大折旧费占生产成本一半以上.加工燃耗大,副产品加工费高原料提价,生产物资调价幅度大于产品价格上涨幅度,以及流动资金高息贷款等种种因素,虽该流程有许多优点,但最终经济效益不佳。为使这套七亿元投资建起来的先进设备充分发挥作用,借鉴日本东予冶炼厂富氧增熔和以粉煤代替重油的新技术,结合贵冶实际和发展,在“七五”规划中确立了分步建设稳妥前进地推行上述新技术的方针。

二 东予炼厂经验 (一) 富氧增熔和以粉煤代重油按年产阳极铜17万吨计,该厂年耗燃料为:重油26265千升/年,石油液化气380吨,煤炭17784吨:原每吨装入千矿耗重油84.6升/吨,其中载流干燥器2升/吨,闪速炉反应塔38.2升/吨,过热器28升/吨,再热器16.4升/吨。在闪速炉重油耗量中,反应塔4个喷咀约占70%,如何采取措施降低这一消耗,就势在必行了,1980年石油猛涨,重油与煤比价为3:1时,该厂不得不进行粉煤代重油的试验,并随着这一试验充分挖掘了设备潜力,达到了增熔的目的,于1982年建立了一套7000纳立米/小时富氧设备。

粉煤代重油和富氧增熔两项措施,可使粉煤完全燃烧且燃烧带不后移,也可减少烟尘和废热锅炉结块,两项措施都是为了降低经营费用提高经济效益。但锅炉辐射部结块,仍然是今后技术研究的主要课题,与燃速、风油及风煤适当比例、烟气流速、炉型构造、振打装置等一系列因素有关。

(二) 取得的效果闪速炉反应塔条件为:40%富氧6000纳立米/小时,粉煤1500 ~2000公斤/小时,热风450℃,重油400升/小时,给料量56吨/小时。

1.反应塔 给料量加大,鼓风量,重油量减少,蒸汽消耗和热负荷降低;

2.沉淀池 冰铜品位提高,冰铜产量上升;

3.烟道中 烟气量减少二氧化硫浓度升高。

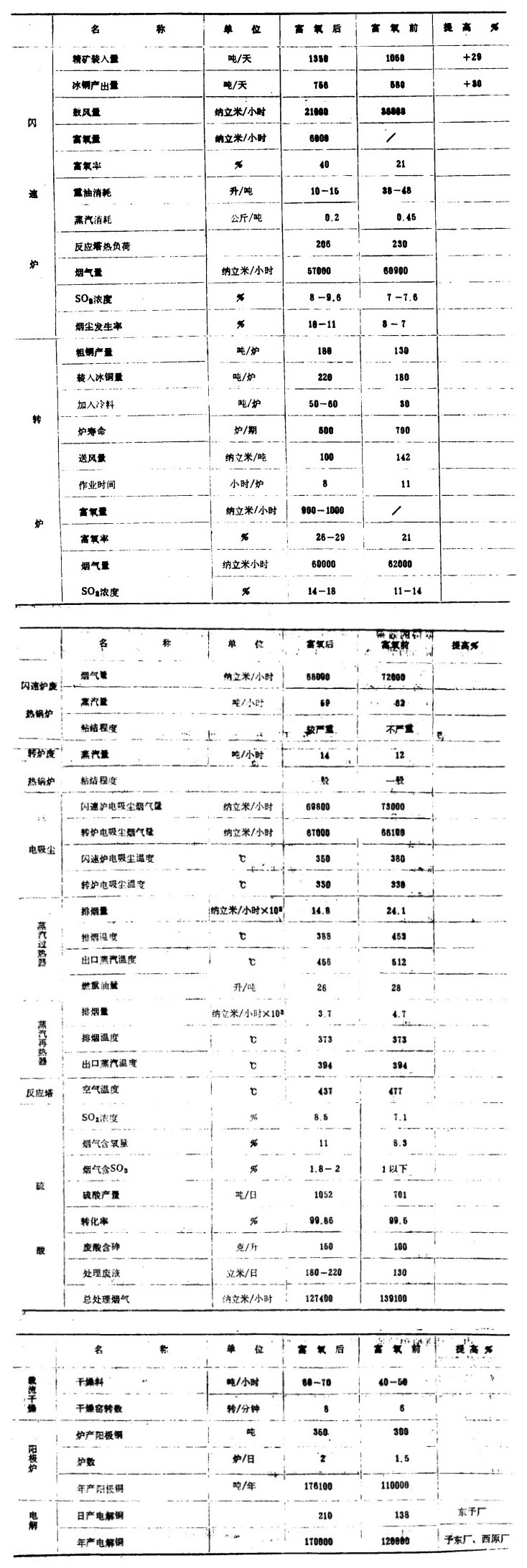

| 表 1 东予厂富氧增熔效果 |

|

| 点击放大 |

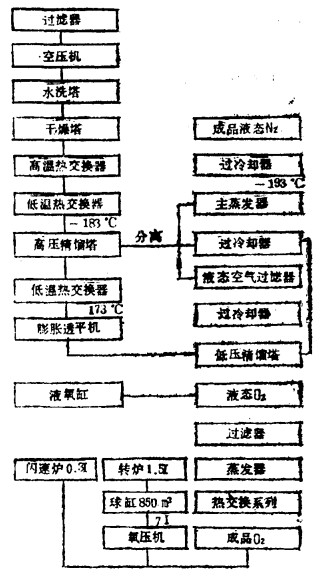

(三) 富氧工艺流程

为挖掘现有设备潜力,该厂采取了富氧增熔方针,1982年建设了一套7000纳立米/小时、氧浓度90%的二氧车间,总投资1200万元,当年8月投产,设备流程简述于后。

空气34500纳米3/小时经过滤器进入布袋除尘后,由43帕2900千瓦的空压机,压送至水洗涤塔循环洗涤水380吨/小时,经洗净后之空气进入介质为-177℃的N2切换式交换器, 在热交换气中空气温度降至-173℃, 除去空气中的水和二氧化炭,然后经过滤器进入高压蒸馏塔,在精馏塔中温度设定在-183℃的条件下,进行氧、氮分离,分离后-183℃的O2成液态在精馏塔底部,再经膨胀透平(入口39帕、出口3.9帕),此透平机具有100千瓦的发电能力, 可系统的电力补偿12%,液氧经过三路,一路减压至2.9帕送闪速炉二次空气管道混合后在反应塔中使用(每小时5000~6000纳米3);二路由160千瓦流量1340纳米3小时的氧气压缩机,压力83帕,压至830立方米的球形贮缸,经减压至14.9帕供转炉使用。三路由该压缩机分送至50立方米贮缸外销。

-196℃的液N2进入过冷却器,一部份成液体送50立方米贮缸外销,大部份废氟进入低温热交换器后作为空气冷凝剂吸热后送入粉煤磨煤机和阳极炉还原期后的保护气层使用。多余部份经放空管排除。原理流程如下:

|

由于闪速炉和转炉分别采用了40%和26%的富氧,使闪速炉的日处理量、冰铜产量、转炉粗钢产量、阳极炉精铜产量、SO2浓度及转炉冷料用量均大幅度提高,烟气量相对减少;电收尘器内温度有所下降。东予冶炼厂制氧车间生产1纳立米富氧耗电0.42千瓦,每小时耗水5吨,加工费仅0.12元。目前小阪、玉野、足尾、佐贺关等闪速熔炼厂全部采用了富氧熔炼,效果都很好。

三 国内采用富氧增熔措施探讨 (一) 贵冶东予式闪速熔炼流程在东予的基础上作了一些改进,1985年12月闪速炉投料试生产,投产以来月月完成生产计划,大部份指标达到设计水平,实现了当年投产当年达产的好成绩。铜电解车间也相继于1986年12月投入了试生产,阳极铜、电解钢和硫酸产量均居全国首位,环保达到了无害工厂标准。近两年的生产实践证明,这套闪速熔炼流程是先进的,引进技术是成功的。唯一的问题是经济效益还不够理想,解决途径主要一是富氧增熔,降低重油消耗;二是逐步过渡到粉煤代油;三是大搞综合利用不断开发新产品;四是提高产品质量,目前硫酸超过国家一级标准市场景气,电解铜也正朝优质方向发展。闪速炉和转炉采用富氧增熔,国家已列入“七五”建设计划、正在设计,要求1989年投产,拟建一套7000纳立米/小时的制氧车间。按南昌有色冶金设计院作的可行性研究,实现富氧熔炼后、铜产量将由9万吨/年提高至12万吨/年,硫酸由34万吨提高至47万吨/年,高价重油从现在的5万吨/年降至3.5万吨/年,上缴利润达5000万元/年。

(二) 国内密闭鼓风炉流程的改造铜陵一冶和二冶、中条山及沈冶等大中型厂,邵武、富春江、烟台等中小型厂,都面临着硫利用率低、生产能力低、冰铜品位低及转炉寿命低等共同性问題,需要改造,方案有二。一是将密闭鼓风炉全部推倒重来,按贵冶方式建闪速炉,这一方案投资大、建设时间长,是不现实的。二是实行富氧方案改造,根据笔者对上述工厂的调研,结合日本日比密闭鼓风炉新工艺生产实践,特提出如下改造方案:

1.对密闭鼓风炉实行富氧、风口送热风,喷重油的强化冶炼,即日比冶炼厂的生产工艺。20多年来,日比冶炼厂一台10.5平方米密闭鼓风炉年产粗铜5万吨,冰铜品位一直维持在48%左右, SC2浓度平均只7%,硫利用率95%以上,焦率3%左右,劳动条件较好,既没有烧结机,也不制团,唯一的块矿是将转炉渣采用80米长的冷却铸渣机,转炉渣成块率94%以上。生产成本是目前日本最低的。这种独特的流程对我国一些老密闭鼓风炉改造,可资借鉴。

2.目前铜陵一冶和二冶的密闭鼓风炉,已采用富氧熔炼,且二冶已有一年多的生产实践,总的效果虽比以前好,但与日比冶炼厂比,差距很大。建议分期从风口实现热风和喷重油措施和设铸渣机,取消团矿。这样全国密闭鼓风炉流程工厂,将可实现老厂新生,独具一格,投资少,收效大,是符合国情的。

注:I——公斤/平方厘米

1988, Vol. 2

1988, Vol. 2