| 细粒钨精矿精选工艺的研究 |

我国各钨矿选厂的精矿产品过去较长一段时间, 按Y B-5似-65部颁标准进行生产, 主品位WO3一般在65%以上, 控制的杂质种类较少, 对某些有害成份限量较宽, 满足不了国内外用户的要求。通过调查表明, 在主品位和杂质含量方面, 黑钨精矿的+0.25毫米部分, 主品位WO3已达70%左右, 但杂质元素如硫、砷、钙等含量还较高, 硫为0.5~1%, 砷0.06~0.15%, 钙1~4%, 对这部分产品只要进一步脱除硫、砷等有害杂质, 并进行黑钨与白钨、锡石的分离, 就可以达到新标准的优质品要求。约占精矿产率10~25%的-0.25毫米细粒精矿是影响精矿质量的关键, 该部分产品的特点是粒度细, 如西华山钨矿的出厂精矿-0.074毫米粒级占-0.25毫米粒级产率的78%, 大吉山为64%以上(部分溢流未包括在内), 主品位低, 只有50~60%WO3, 杂质含量高, 主要有磷0.05~0.1%, 钼0.04~0.1%, 钙4-6%。对照国家新的质量标准, 原有的精矿质量, 尤其是细粒部分还有较大的差距。由此可见, -0.25毫米部分是提高钨精矿质量的重点研究对象。

通过上述分析, 我们选择有代表性的钨矿山的细粒精矿, 开展了科研试验。通过试验提供了细粒钨精矿的精选工艺, 得到了优质黑钨精矿产品和其它精矿产品, 并在生产实践中取得了较好的经济效益, 同时推动了其它钨选矿厂精矿质量的进一步提高。

二 试验研究我国目前钨矿山生产以黑钨精矿为主, 白钨精矿较少。现有几个白钨矿山, 其精矿质量一般还好, 如江西荡坪宝山白钨选矿厂所生产的白钨精矿已达到了直接炼钢的要求。湖南香花岭锡矿和湘西金矿所产的白钨精矿, 通过试验改进也得到了优质产品。

我国黑钨矿山基本可分为三种类型:一种是伴生白钨矿较多, 黑钨与白钨致密共生, 难于彻底分离的, 这类矿山宜生产供冶炼钨铁的优质黑钨精矿, 大吉山钨矿属于此种类型。另一种是白钨矿较少, 且与黑钨矿较易分离, 可用选矿方法分选的, 这类矿山适宜生产用于水冶、火冶等不同用途各种优质精矿, 西华山钨矿属于这一类型。第三种是白钨含量很低的矿山, 其它杂质含量也较低, 精矿质量一般较好, 如浒坑、铁山垅钨矿。我们仅对上述前两类矿山的-0.25毫米粒级重选毛精矿产品, 分别开展了精选试验。

(一) 大吉山选厂-0.25毫米精矿精选工艺的研究1.试料的基本特性

(1) 矿物组成:主要有黑钨矿、白钨矿, 其次为电气石、萤石、磷灰石、锆英石、石英、云母、长石、绿帘石、石榴石、磁铁矿、磁黄铁矿等。

(2) 主要元素化学分析:WO3 51.39%, Ca 5.82%, P 0.221%, S 0.25%, SiO2 11.12%。

(3) 黑、白钨共生密切, 相互交代。-0.25毫米单体解离度:黑钨矿85.4%, 白钨矿7.77%。

(4) 钨矿物与其它矿物连生不甚密切, 单体解离较早, 但磷灰石比其它矿物粒度较细。

2.选矿试验。物质组成研究表明:影响该类精矿主品位的杂质主要是占13%的硅酸盐矿物及10%左右的电气石、萤石与磷灰石等。虽然黑、白钨共生相互交代, 但单体解离黑钨已达85.4%, 白钨达77.7%, 有可能进行部分分离。为此对该类精矿采用浮-磁及重-磁两个方案的流程试验。浮-磁流程:优先浮选白钨, 槽内产品再用湿式强磁选回收黑钨。重-磁流程:重选提高主品位, 精矿用强磁选进行黑、白钨分离。

基于大吉山钨矿的矿石特性, 经分析认为采用浮-磁流程存在黑、白钨分离, 黑钨与电气石分离, 白钨与磷灰石等钙矿物分离等问题, 且流程复杂。采用重-磁流程可利用主要杂质元素与钨矿物连生不甚密切和比重差较大的特点, 以重选提高主品位, 同时脱除电气石和磷灰石获得高品位精矿, 再利用黑钨单体解离较早的特点, 以强磁选优先分出部分优质黑钨精矿, 且流程简单, 易与现场结合, 故以重-磁流程进行了工艺条件对比试验。

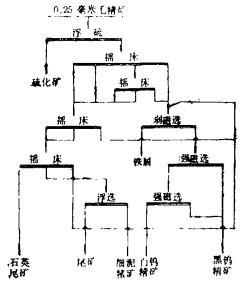

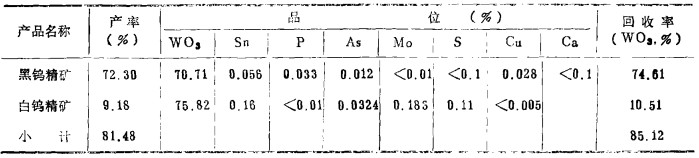

(1) 先重后磁和先磁后重流程对比试验。为了寻求合理的流程方案, 对-0.25毫米粒级脱硫摇床精矿分成+0.074毫米和-0.074毫米两级, 先重后磁即先用摇床提高主品位, 后用湿式强磁选分离黑、白钨矿。而先磁后重则与前流程作业程序相反。流程对比试验结果如表 1。先重后磁试验流程见图 1。

|

| 图 1 先重后磁试验流程 |

| 表 1 流程对比综合试验结果 |

|

| 点击放大 |

从表 1可以看出,先重后磁和先磁后重两种流程的试验结果基本相近。但从流程结构来看,先磁后重中的磁选作业只能起到黑、白钨分离作用,对提高主品位效果不显著,而磁选所得的产品多数都要分别进行摇床精选以提高品位,因而摇床台数和作业次数要多,增加了流程的复杂性。而先重后磁流程,先经重选排出产率为25%以上的尾矿,提髙了主品位,并减轻了磁选的负荷,所用设备较少,操作管理也比较容易。由此可见,先重后磁具有较多的优点。

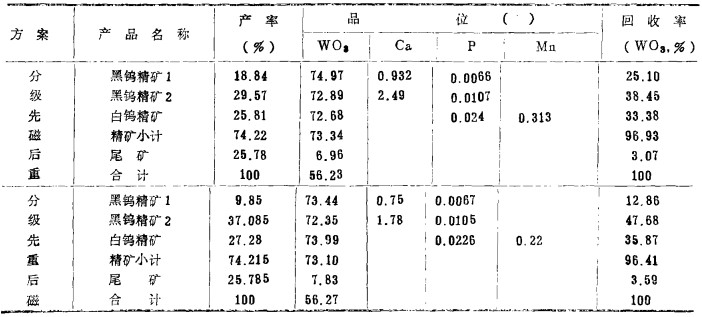

(2) 分级与不分级对比试验。以先重后磁为试验方案,进行了分级与不分级的对比试验,考察其对精矿质量及回收率的影响。试验结果见表 2。

| 表 2 分级与不分级先重后磁流程试验结果 |

|

| 点击放大 |

表 2表明:在精矿产率和品位相近的条件下,分级比不分级流程的回收率高3%左右,这是符合一般选矿规律的。尤其在比重差较小的矿物大量存在时,分级重选显得更为有效。但在目前条件下高效率的分级设备,在钨矿生产中使用较少。从生产实际出发,采用不分级先重后磁流程,其回收率虽然稍低,但具有流程简单,增加设备不多,工艺切实可行等优点。

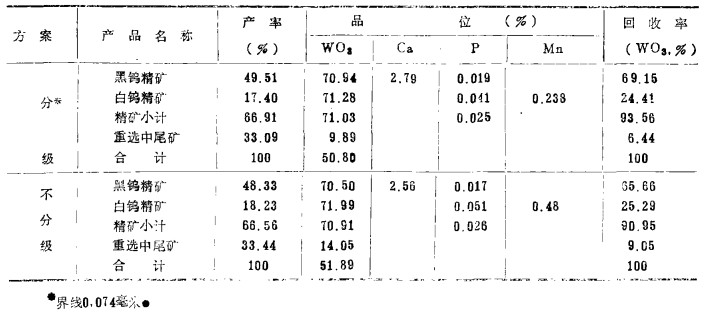

(3) 不同给矿品位摇床精选试验。上述两项试验所用的试料为-0.25毫米脱硫后的摇床精矿,含WO350~55%。如果用浮选脱硫后的槽内产品(含WO315~20%),在摇床上直接接出部分WO3品位70%以上的精矿,则可减少摇床精选作业,达到简化流程的目的。为此,进行了不同给矿品位的摇床精选对比试验。试验结果见表 3。

| 表 3 不同给矿品位摇床精选试验结果 |

|

| 点击放大 |

表 3看出, 对含WO3仅18.04%的现厂生产浮选脱硫后的槽内产品, 采用一次粗选, 中矿再选和尾矿扫选流程, 可以得到含WO3 73.06%的精矿, WO3的回收率为88.38%, 与含WO3 51.89%高品位试验结果相比:前者精矿品位高2.82%, 而回收率要比后者低2.45%, 两项平均可以认为指标基本相近。可以解释为高品位试料大部分为比重大的钨矿物, 由于矿物之间的比重差小, 在摇床上精选分离效果差, 因而尾矿品位高达1 4.05%, 而低品位试料可以丢弃产率为6 1.45%, WO3为1.10%的尾矿。经筛析检查其中占尾矿金属量的82.76%是-0.042毫米粒级, 这部分品位含WO3为8.88%, 通过沉淀、浓缩可合并中矿浮选处理。

综合上述流程方案, 以及分级、不分级和不同给矿品位的摇床对比试验, 对大吉山钨矿采用不分级先重后磁流程, 可得到含WO370%以上的特-Ⅰ-2号黑钨精矿和一级白钨精矿, WO3回收率在90%以上。为了提高全流程的回收率, 精选中矿和细泥合并浮选后, 所得精矿送水冶处理, 组成选-冶联合流程。

3.工艺流程的特点

(1) 对大吉山选厂-0.25毫米重选粗精矿, 通过试验采用浮-重-磁-浮联合工艺。即浮选脱硫, 摇床提高主品位, 并排除磷、硅等有害杂质, 湿式强磁选分离黑、白钨, 浮选处理精选中矿和细泥。对于黑、白钨混合类型的精矿, 具有较强的适应性。

(2) 采用选-冶联合流程, 提高精选回收率。在精选加工过程中, 不可避免产生一些钨中矿难选物料, 经过磨矿和精选溢流合并, 用浮选方法得含WO3 25%左右的精矿送水冶处理。

(3) 水冶处理钨难选物料。采用常压或高压碱煮法分解, 可得到优质仲钨酸铵或钨氧等中间钨制品, 水冶总回收率约90%左右。

(4) 为了得到优质白钨精矿, 须进行深度加工。黑、白钨混合精矿在磁选过程中, 许多非磁性矿物如锡石、磷灰石等和白钨一起富集到磁选尾矿中, 这部分产品矿物组成复杂, 要将白钨精矿加工成优质品难度较大。为了排除微量的钼、铋、铅、锡, 试验曾采用浮选、酸浸、焙烧和电选等多种选矿方法和工艺。

(二) 西华山选厂-0.25毫米细粒钨精矿精选工艺的研究西华山选厂-0.25毫米钨精矿是重选毛砂的细粒部分, 脱硫后经摇床精选, 其主品位WO3已达68%左右, 但磷、钙、砷、锡等杂质含量较高。

1.试料的基本特性

(1) 主要矿物有黑钨矿、白钨矿和锡石, 其次为石榴子石、石英、云母、长石、磷钇矿、独居石、磷灰石、黄铁矿、锆石, 菱铁矿等。

(2) 黑钨矿单体解离较好, 解离率达96.72%以上, 单矿物分析含钙、锡、磷、砷很低。

(3) 白钨矿单体解离稍差。单体解离率为87.27%, 单体白钨含Mo 0.046%, 要获得优质白钨精矿比较困难。

(4) 钙90%左右赋存于白钨矿中, 其它为少量的萤石。磷80%呈磷钇矿, 其它为少量的磷灰石和独居石。钼80%左右呈

2.选矿试验。从西华山选厂-0.25毫米钨精矿物质成份研究和主要元素化验结果可以看出:试料含WO3 67.55%, 杂质元素含量较高:磷0.11%, 钙2.24%, 砷0.12%, 锡0.72%。为了使这部分产品加工成优质精矿, 根据其矿石特性, 采用强磁选进行黑钨与白钨、锡石分离。考虑到主要含磷矿物为磷钇矿, 具有和黑钨矿相近的比磁化系数, 故用浮选法选出磷钇矿。非磁性部分为硫化矿、白钨、萤石和锡石等, 另用浮选分离。基于上述目的, 采用磁-浮流程方案。

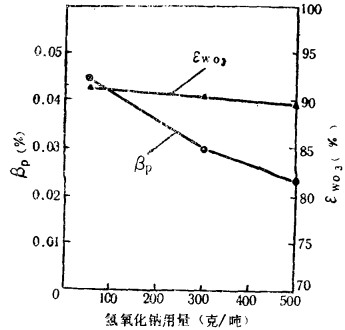

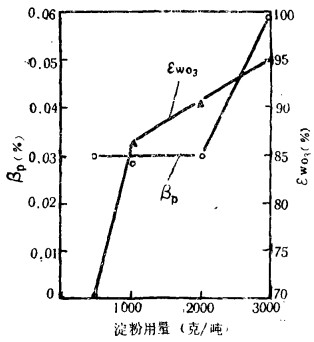

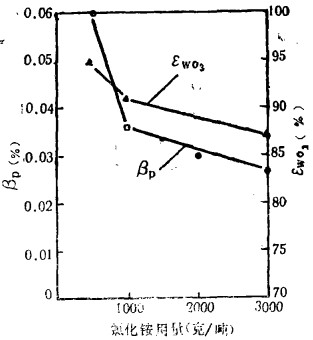

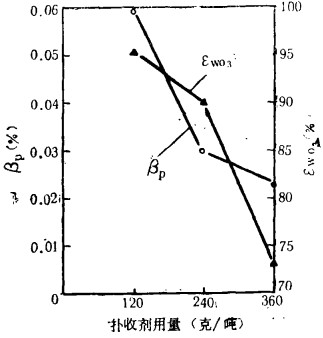

(1) 先磁后浮流程:先磁后浮流程是用我所研制的SQC-2-1100型湿式强磁选机。采用一粗一精一扫和中矿再选的工艺流程, 所得磁选黑钨精矿含WO3 68.55%, 除含磷较高外(P 0.117%), 其它杂质元素符合特级品要求。由于磷钇矿与黑钨矿比重差较小, 重选难于分离, 故采用浮选方法。以氢氧化钠为调整剂, 淀粉为抑制剂, 氯化铵为活化剂及氧化石蜡皂(731)和煤油酸为扑收剂, 进行了浮磷的系统条件试验。浮选黑钨精矿品位均在WO3 70%左右, 精矿含磷和黑钨精矿回收率的曲线关系如图2、图3、图4、图5所示。

|

| 图 2 调整剂用量与精矿含磷及WO3回收率曲线 |

|

| 图 3 抑制剂用量与精矿含磷及WO3回收率曲线 |

|

| 图 4 活化剂用量与精矿含磷及WO3回收率曲线 |

|

| 图 5 扑收剂用量与精矿含磷及WO3回收率曲线 |

从图 2曲线中可以看出:调整剂NaOH用量在一定范围内, 对黑钨精矿回收率影响不大, 但精矿含磷随PH值升高而降低, 为了保证精矿质量, NaOH用量应选择300~400克/吨为宜。

图 3为抑制剂淀粉用量变化, 随着用量的增加钨回收率明显上升, 但超过一定量时, 精矿含磷也会升高, 在保证黑钨精矿质量和较高的回收率前提下, 选用1000~2000克/吨。

图 4和图 5是活化剂氯化铵和扑收剂氧化石蜡皂及煤油酸对精矿回收率的关系曲线, 两者均随用量的增加回收率下降较快, 精矿质量则相应提高, 须在保证精矿质量和回收率的情况下, 选取较为合适的用量。

磁选尾矿经磨矿后先浮硫化矿, 再进行白钨浮选。以NaOH为调整剂, 水玻璃为抑制剂, 煤油酸和氧化石蜡皂为扑收剂。经一粗二扫和粗精矿再精选的流程, 可得到合格的一级白钨精矿, 浮选尾矿经重选后可得到锡精矿。磁-浮流程试验结果见表 4。

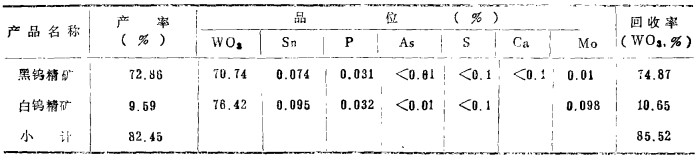

| 表 4 磁-浮方案综合试验结果 |

|

| 点击放大 |

(2) 先浮后磁流程:浮-磁流程先进行浮硫, 再浮磷钇矿和钙矿物, 所用药剂与磁-浮流程中磁选精矿除磷所用药剂种类基本相同, 所得浮选精矿与槽内产品分别采用湿式强磁选进行白钨与磷钇矿分离和黑钨与锡石分离, 最终得到合格优质黑钨精矿和一级白钨精矿以及锡精矿和高磷中矿等产品。试验结果见表 5。

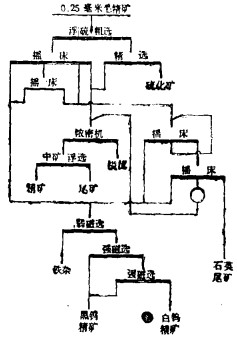

| 表 5 浮-磁方案综合试验结果 |

|

| 点击放大 |

3.工艺流程特点

(1) 对西华山选厂-0.25毫米高品位钨精矿, 无论采用磁-浮流程或浮-磁流程都可得到特-Ⅱ-2类优质黑钨精矿和一级一类白钨精矿, 而且精矿产率和回收率基本相近。

上述两种流程工艺上各有特点:磁-浮流程磁选部分工艺比较简单, 但黑、白钨分离后要分别进行浮选以除去黑钨精矿中的磷钇矿和白钨与锡石的分离。

浮-磁流程优先浮选硫化矿和白钨, 可除去大部分杂质, 但浮选后的精、尾矿产品要分别进入磁选作业, 使磁选部分流程复杂化, 尤其是浮选白钨产品还要进行酸浸除磷, 才能保证产品质量, 相对来说磁-浮流程方案较为优越。

(2) 精选中矿和溢流合并处理提高品位后, 采用选-冶联合流程, 可以得到优质仲钨酸铵或钨氧的中间钨制品, 提高了全流程的回收率。

三 生产实践精选工艺在生产上的应用, 以大吉山钨矿的精矿为例。根据新的精矿质量标准和在小型试验的基础上, 在现场开展了工业试验。

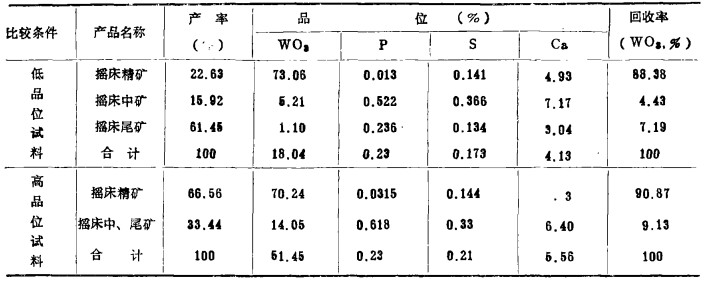

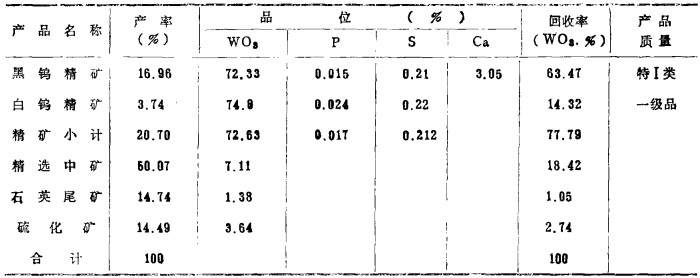

生产试验所采用的工艺是小型试验所推荐的不分级先重后磁流程。为了充分利用现有的设备和厂房, 结合生产实际, 对大吉山选厂原有的精选流程进行了改造和调整:-0.25毫米的毛钨精矿按原有的生产流程脱硫以后, 重选采用十一台CC-2型摇床进行一次粗选、两次扫选、中矿单独再精选, 直接在摇床上接出WO3大于70%的高品位钨精矿。增设了鼓式弱磁选机和湿式强磁选机各一台, 重选精矿先经鼓式弱磁选机除去强磁性矿物和铁屑后, 进入SQC-2-1100型湿式强磁选机进行黑、白钨分离, 得到黑、白钨最终精矿。精选中矿经磨矿后和精选溢流合并进入细泥浮选系统, 采用一粗一扫流程, 得到WO3大于25%的细泥精矿, 作为钨难选物料送水冶处理。生产试验流程见图 6;试验结果见表 6;

|

| 图 6 大吉山选厂精选生产试验流程 |

| 表 6 生产试验结果 |

|

| 点击放大 |

从表 6看出, 所得黑、白钨精矿的回收率与小型试验结果(表 3)相比要低10%左右。其主要原因, 生产试验有2.74%损失于浮选脱硫中, 而小型试验的试料为脱硫后精矿, 未计浮硫损失;另外生产试验因摇床作业条件不是处于良好状态, 选别效果差, 致使占产率50%左右的中矿在流程中循环, 其金属量占总量的18.42%, 因而降低了合格精矿的回收率。

四 结语通过对大吉山和西华山细粒钨精矿精选工艺的试验研究和在大吉山的生产实践, 证明我国各钨矿山尽管矿石性质不同, 但经过技术改造, 能够生产出各种牌号的优质精矿产品, 以适应冶炼工业的需要, 它们不仅能保证符合新的国家标准, 也能满足国内外用户的要求, 有的矿山产品质量已达到国外同类矿山的先进水平。

从经济效益来看, 精选流程改进后的效果也是显著的, 以大吉山矿为例, 1983年由于采用了精选新工艺, 对原精选流程进行了技术改造, 产出特级黑钨精矿2340吨, 占全厂精矿总量的87%, 按未调整价格前的150元/吨·度计算, 每生产一吨特级品盈利为1000元, 仅1983年大吉山就盈利254万元。

1987, Vol. 1

1987, Vol. 1