| 栗木锡矿选炼厂钨锡细泥高梯度磁选的研究 |

2. 栗木锡矿

2. ${affiVo.addressStrEn}

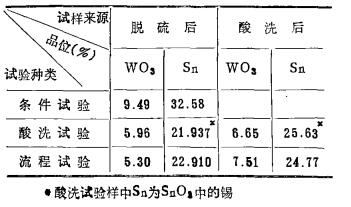

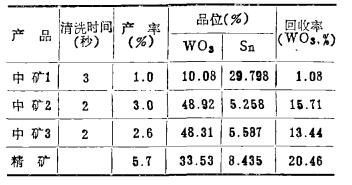

试料来源及制备:试料是栗木锡矿新木选厂粗精矿在选炼厂用80目筛子筛分后的筛下产品经弹簧摇床处理后的精矿,入选前进行了脱硫和酸洗。由于原矿性质波动较大,所以不同时期试样的品位差别较大。试样中W03和Sn的品位如表 1所示。

| 表 1 试样中WO3和Sn的品位 |

|

| 点击放大 |

矿物组成:主要金属矿物为锡石、黑钨矿、钽铌铁矿、钛钽铌矿、黄铁矿、磁铁矿、黄铜矿、毒砂、黝锡矿、胶态锡和锆英石等。主要脉石矿物为黄玉、石英和长石等。锡矿物中的胶态锡呈不规则粒状、中等比重、具有弱磁性或无磁性。黝锡矿也呈不规则粒状,中硬、弱磁性,它们多是浸染状分布。钽铌铁矿及钛钽铌矿有弱磁性,其中一部分是以包裹体和类质同象存在于锡石中,因而使一部分锡石具有弱磁性。

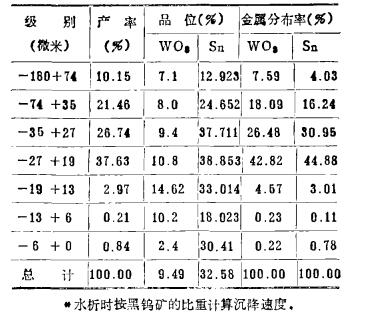

粒度组成:试样用旋流水析仪进行水析,结果如表 2所不。由表 2看出,一74微米粒级占89.85%,主要分布在-74+19微米粒级中,这是钢板网磁介质的良好捕获粒度。W03、Sn也主要分布在该级别中,分别占87.39%和92.07%。

| 表 2 试样粒度组成* |

|

| 点击放大 |

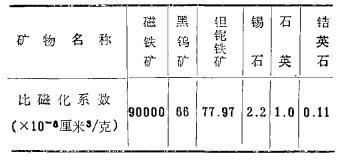

矿物磁性:主要矿物的比磁化系数如表 3所示。

| 表 3 主要矿物比磁化系数 |

|

| 点击放大 |

从表 3看出,锡石的磁性是很弱的,只要不被铁质氧化物污染,就不会进入磁性产品。石英一般为逆磁质,可能由于被铁污染而变成顺磁质。

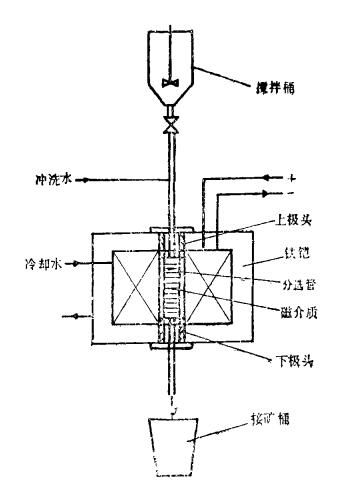

二 试验装置试验主要装置为φ80的高梯度磁选机,如图 1所示。

|

| 图 1 试验装置简图 |

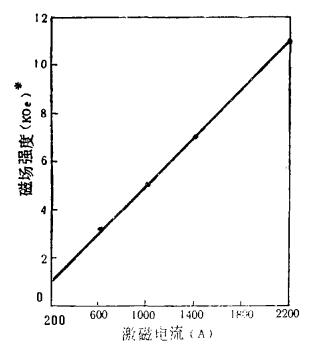

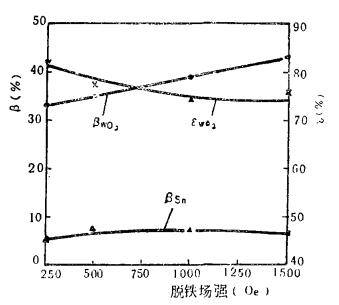

磁选机的螺线管尺寸为内径80毫米,高231毫米。分选腔内径76毫米,最高335毫米。螺线管由方铜管绕制成。线圈由两组并联,每组又由五个小线圈串联,轴向共20匝、径向8匝,水内冷。分选腔上下两端插入同—直径不同高度的磁极头,以改变分选高度。使用的磁极头高度有65和40厘米两种。分选腔内的场强随分选高度的增加而降低。分选腔轴向中点的场强如图 2所示。分选腔内插入的上极头高65厘米,下极头高40厘米。

|

| *1奧斯特(Oe)=79.577安培每米。 图 2 分选腔轴向中点场强与电流的关系 |

产生高梯度的磁介质目前主要用钢毛和钢板网。由于钢毛在磁场中磁化到饱和所需场强比钢板网高10倍以上,且选别-0.15毫米级别时,由于机械夹杂严重,不易获得高质量精矿;钢板网由于排列有一定的规律性,机械夹杂不像钢毛那样严重。钢板网的放置方式应当使网面与磁力线垂直,这样才不致形成磁短路,可以充分利用磁能。所用钢板网规格为菱形孔对角线尺寸是3×6和5×10毫米。

三 条件试验及结果分析 (一) 脱铁条件试验入选原料中含有相当量的铁屑,强磁性铁或其氧化物如不首先脱除,在钨锡分离时,它们会首先吸在磁介质上,占据有效的捕集点,致使黑钨颗粒难以有效地被吸附。

为了确定脱铁的适宜条件,有利钨锡分选,进行了脱铁条件试验.脱铁条件试验只做了场强、给矿浓度和给矿量,其他条件根据以往试验的经验确定。

1.场强试验 固定条件:给矿量1公斤、给矿浓度10%、给矿流速18厘米/秒、钢板网规格5×10毫米、钢板网充填率12.3%、分选高度19厘米。脱铁后的钨锡分离条件:给矿浓度稍有降低,背景场强9000奥斯特,其他条件与脱铁相同。

|

| 图 3 铁毛产率、WO3品位和其中WO3的损失率与场强的关系曲线 |

|

|

βws:-钨精矿WO3品位; βo3-钨精矿Sn品位 εwo3-钨精矿WO3回收率. 图 4 钨锡分离指标与脱铁场强的关系 |

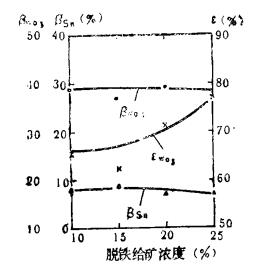

由图 3看出,随着场强的提高,铁毛(脱除的铁屑,现场称为铁毛)产率增加,铁毛中WO3含量也升高、脱铁率上升,WO3在铁毛中的损失亦上升。由于脱铁率高,钨锡分离的给矿中铁减少,由铁毛引起的夹杂也相应减少,所以钨锡分离吋钨精矿中界WO3品位提高,Sn的含量随之减小,同时由于强磁性铁被大量脱除,失去对弱磁性黑钨矿的磁种作用,所以黑钨矿的回收率降低。合理的脱铁率对钨锡分离影响很大。考虑到铁毛中WO3损失应尽量低,钨精矿的回收率和品位应尽可能高,场强以1000奥斯特为宜。

2.浓度试验 试验固定条件:背景场强1000奥斯特,其余条件同前。试验结果如图 5、6所示。

|

| 图 5 铁毛中WO3品位和损失串与给矿浓度的关系 |

|

|

βWO3-钨精矿品位:βsn—钨精矿锡品位; εWO3—钨精矿回收率。 图 6 钨锡分离指标与脱铁给矿浓度的关系 |

由图 5看出,随着给矿浓度的增加,矿浆流动性变差,对网丝的冲刷作用减弱,因而捕集率增大,脱铁率上升,铁毛中WO3,品位升高,WO3损失率增大。对于钨锡分离,随着浓度增加,钨精矿中WO3品位略有升高,Sn含量有所降低,WO3回收率升高。从图 6看出,脱铁给矿浓度对钨精矿WO3及Sn的品位影响不大,仅对钨精矿的回收率有影响,以取浓度25%为宜。

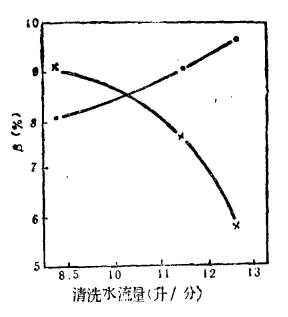

3.给矿试验 试验固定条件,给矿浓度25%其余同前。试验结果如图 7、8所示。随给矿量增加,铁毛中界WO3品位及其损失率均增加;因为给矿量增加,给矿中磁性物质相对增加;在磁力的作用下,黑钨矿在磁性物中的机械夹杂(磁包裹〉增加,使铁毛中的WO3的含量和损失率增加。

|

| 图 7 既铁给矿量与铁毛中WO3品位和回收率的关系 |

|

|

βWO3-精-中矿WO3品位; βsn-精-中矿Sn品位; εWO3-精-中矿WO3回收率; 图 8 脱铁给矿量与钨锡分离精-中矿指标的关系 |

钢板网吸附磁性物的量是有限的,钨锡分离时,随给矿量增加,钢板网吸附磁性物饱和以后,势必有一部分磁性较弱的黑钨顆粒特別是弱磁性的细粒黑钨矿不能被捕集,从而回收率有所降低。钨精矿Sn含量稍有降低。绐矿量以1.0—1.5公斤为好。

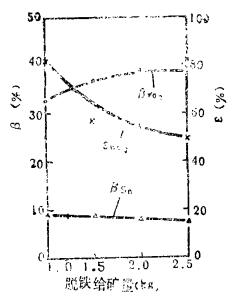

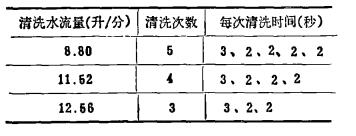

(二) 钨锡分离条件试验1.中矿清洗水流量及清洗时间试验 在进行脱铁场强及浓度试验中发现,在钨一锡分离时,中矿WO3品位高于精矿,认为这与中矿清洗水流量和清洗时间有关。为了考察中矿清洗水对分离指标的影响,做了清洗水流量及脉动清洗时间试验。试验条件如表 4所示。

| 表 4 中矿清洗水试验 |

|

| 点击放大 |

|

|

×-中矿WO3回收率; O-中矿WO3品位; ·-精矿WO3品位; △-精矿WO3回收率; 图 9 清洗水流量与精矿和中矿指标的关系 |

|

|

×-中矿中锡品位; ·-钨精矿中锡品位。 图 10 清洗水流量与精矿和中矿Sn品位的关系 |

由图 10看出,精矿和中矿锡品位曲线有一个交点,在交点左侧中矿含锡高、精矿含锡低,在交点右侧则相反。由图 9看出,随中矿清洗水流量增大,中矿品位升高,精矿WO3品位降低,这与钢板网吸附各种矿粒的分布有关。出现图 9的现象是由于矿粒吸附层的内层与外层机械夹杂较多,中间层则相对较少。这可作如下解释:在钢板网吸附早期、有效吸附点多,磁性强的矿粒优先吸着在网丝上,且较紧密,易夹杂非磁性矿粒,中间层吸附磁性稍弱的矿粒,且夹杂较少,外层距网丝较远,也只能吸附磁性强的黑钨和其他磁性较强的矿粒,否则磁力不足以维持它稳定吸附,这些强磁性矿粒之间也会夹杂锡石等非磁性矿粒。为了证明这种推断,将钨锡分离时在3、2、2秒依次清洗下的中矿和精矿分别化验,结果如表 5所示,

| 表 5 中矿清洗时间与中矿、精矿指标的关系 |

|

| 点击放大 |

由表 5看出,开始3秒清洗下的中矿1比以后各清洗两秒的中矿2和中矿3的锡品位高,断磁后冲下的精矿含锡亦比中矿2和中矿3高,含WO3较低,证明内层和外层夹杂较严重,中间层夹杂较少,WO3含量高。

根据上述分析认为,小水量一次清洗3秒是适宜的。

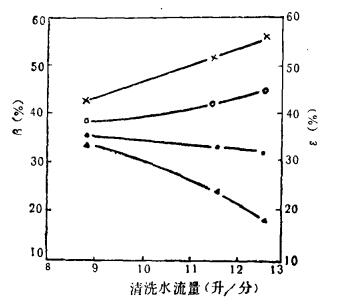

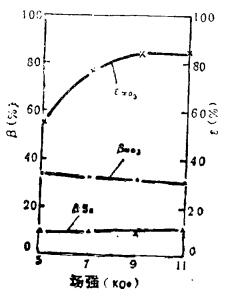

2.场强试验 试验条件:钨锡分离时中矿清洗时间3秒,其余同前。试验结果如图 11所示。随着分离场强的提高,磁性矿粒捕集率增高,夹杂也随之增多,钨精矿回收率升高,WO3品位有所降低,Sn含量有所升高。精矿(包含中矿,以下同此)回收率的增加先急后缓,这是因为场强低时,弱磁性的黑钨矿难以捕集,而随着场强的升高,矿粒所受磁力增加较快,故回收率也提高较快;但场强高到一定值后,大部分磁性矿粒得到捕收,剩下的多是磁性弱的黑钨矿粒和连生体,较难回收,使回收率增长速度变慢,场强在9000奧斯特以后就很少增长了,由于精矿品位随场强变化不大,故取钨锡分离场强为9000奧斯特。

|

|

βWO3-钨精矿WO3品位; βSn-钨精矿Sn品位; εWO3-钨精矿WO3回收率。 图 11 精矿品位和回收率与场强的关系 |

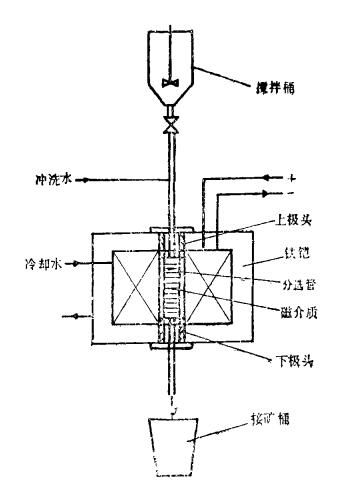

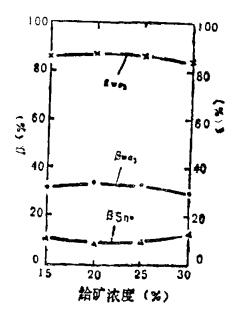

3.给矿浓度试验 试验固定条件:场强9000奧斯特,其余条件同前;试验结果如图 12所示。随给矿浓度增加,钨精矿中WO3含量降低,而Sn含量升高,钨精矿回收率升高。因为浓度低时,矿浆流动性好,粘性小;但在一定的给矿量下,浓度低,矿浆体积大,给矿时间长,对已吸附在钢板网上的矿粒的冲洗作用强,弱磁性的连生体易被冲掉,而磁性较强的纯黑钨矿粒仍吸附在钢板网上,使精矿WO3品位升高,Sn含量降低,由于冲洗作用强,故钨精矿的回收率低;浓度高时,矿粒与钢板网碰撞机会多,捕集率大,冲洗作用较浓度小的矿浆弱,矿浆分散性差,机械夹杂严重,致使钨精矿品位下降,而回收率上升。从图 12看出,浓度对指标的影响不十分明显,但以20—25%为好。

|

|

βWO3-钨精矿WO3品位; βSn-钨精矿Sn品位; εWO3-钨精矿WO3回收率。 图 12 精矿品位和回收率与给矿浓度的关系 |

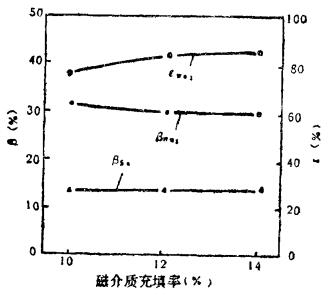

4.磁介质充填率试验 试验条件同前,试验结果如图 13所示。

|

|

βWO3-钨精矿WO3品位; βSn-钨精矿Sn品位; εWO3-钨精矿WO3回收率。 图 13 磁介质充填率与分离指标的关系 |

由图 13看出,随磁介质充填率的增大,精矿WO3品位有所降低,收率逐渐升高,锡含量也逐渐升高。这是因为充填率高时,在同样分选高度下钢板网量增大,有效捕集点增多,因而回收率增高。但随磁介质量增大,非磁性矿粒的机械夹杂增多,使精矿WO3品位降低,锡含量有所增加。为了提高回收率,在精矿品位变化不大的情况下,应采用高充填率,即14%,此值已达极限,再高的充填率未能做。

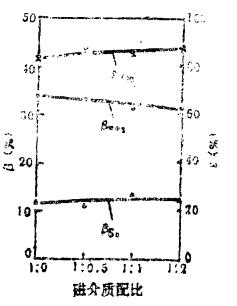

5.磁介质配比试验 由高梯度磁选理论得知,磁场梯度与磁介质丝的直径成反比,当其当量直径为矿粒直径的2.69倍时,产生的磁力最大,因而不同粒级的矿粒有各自适宜的磁介质直径。为了找出适宜网丝直径的磁介质,将5×10和3×6的钢板网按充填高度比为1:0、1:0.5、1:1、1:2的配比进行试验,结果如图 14所示。

|

|

βWO3-钨精矿WO3品位; βSn-钨精矿Sn品位; εWO3-钨精矿WO3回收率。 图 14 磁介质配比与分离指标的关系 |

由图 14曲线看出,随小钢板网比例的增大,精矿WO3品位降低,回收率增高,锡含量也有所升高。因为在同样充填率下,细钢板网的数量多,网丝细,梯度高,捕集能力强,矿粒被捕获的几率大,故精矿回收率高,锡含量也高,WO3品位低。从精矿回收率和品位综合考虑以5×10和3×6两种磁介质配比1:0.5为好。

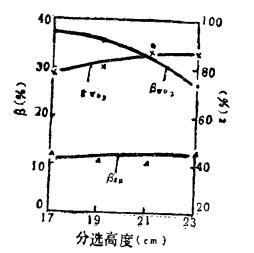

6.分选高度试验 固定试验条件:磁介质配比1:0.5,其余条件同前。试验结果如图 15所示,

|

|

βWO3-钨精矿WO3品位; βSn-钨精矿Sn品位; εWO3-钨精矿WO3回收率。 图 15 分选高度与分离指标的关系 |

由图 15曲线知,随分选高度增加,精矿收率增大,品位降低.锡含量升高。这是由于分选高度增加,钢板网数量增多,矿粒被捕集的几率增大,夹杂也增多,使钨精矿回收率大升,品位下降,锡含量升高。分选高度以19厘米为宜。

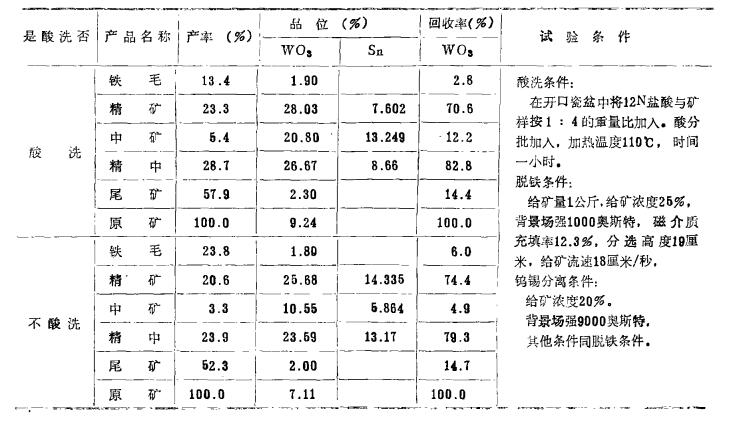

四 酸洗试验在磁选条件试验阶段,随着时间的推移,在同一条件下,铁毛的产率越来越大,WO3品位和损失率也越来越尚;铸锡分离时,钨精矿WO3品位越来越低,回收率却升高,锡含量也增加。这些现象都是由于铁污染引起的。本试验处理的原矿已经多次破碎、磨矿和选别,含大量次生铁•它们随着时间的延长,氧化程度逐渐增加,形成的氧化铁附着在矿粒表面,使矿粒磁性增强,分选的选择性降低。为了提萵分选效率,入选矿石进行了酸洗。为了考察酸洗的效果,做了酸洗与不酸洗的对比试验。试验条件与结果如表 6所示。

| 表 6 酸洗与不酸洗对比试验结果 |

|

| 点击放大 |

由表 6结果看出,酸洗后精一中矿WO3,品位增加3.08%,回收率增加3.5%,Sn含量降低4.51%,铁毛中WOa的损失率降低3.2%。酸洗的作用主要是清洗被铁污染的矿粒表面,恢复其原来性质,从而增加分选的选择性。同时酸洗还能溶解微细粒铁,使铁毛产率降低,黑钨矿粒占据钢板网上的有效捕集点会增加,所以精矿的回收率提高。

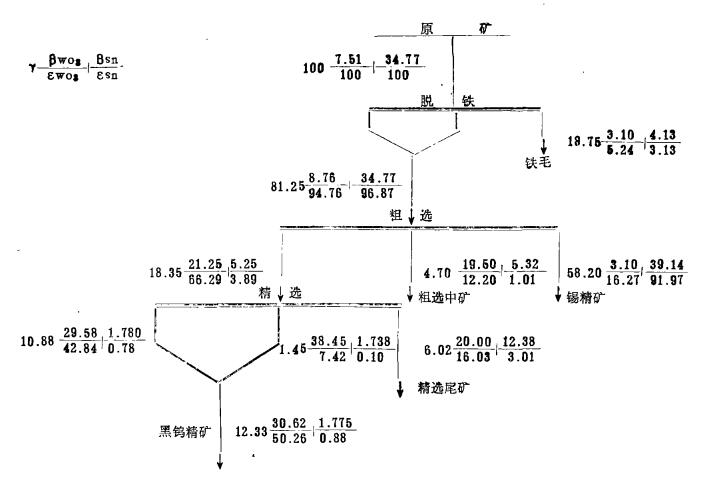

五 流程试验试验条件:入选物料酸洗、脱铁、钨锡分离祖选与酸洗试验相同。精选时场强为8000奧斯特,其余条件与祖选同,试验的数质量流程如图 16所示。

|

| 图 16 流程试验数质量流程图 |

由图 16看出,当原矿含Sn24.77%、含WO37.51%时,一次粗选一次精选后得到含WO330.62%、回收率50.26%、含Sn仅1.775%的钨精矿和含Sn39.14%、回收率91.97%、含WO32.1%的锡精矿。这个指标已远优于要求钨精矿含Sn及锡精矿含WO35%以下的指标。且黑钨精矿中锡的损失率仅为0.88%,说明高梯度磁选对钨锡分离是有效的。由图 16还可看出,粗选中矿与粗精矿品位相近,它们合并精选,则会使精选后钨精矿回收率进一步提高。考虑到精选的目的是提高钨精矿质量,故将场强降为8000奧斯特,其他条件与粗选相同。如果做较全面的精选条件试验,则精选指标仍会有所改善。

钨锡分离一粗一精流程的指标已明显超过现场祖、精、扫选9次流程的指标。现场指标为:钨精矿品位34.349% WO3,4.948% Sn,WO3的回收率为17.95%»锡精矿品位为44.761%Sn、5.062%WO3、Sn的回收率为72.63%。除钨精矿、锡精矿主成份品位现场高于试验外,其他指标均比试验低。主成份品位高与当时现场入选品位高有关。

六 结论1.由于原料被铁及其氧化物污染严重,故钨锡分离前应酸洗和脱铁。

2.中矿清洗水试验表明,钢板网丝上矿粒吸附层内层及外层为磁性较强的黑钨矿并夹杂较多的非磁性矿粒,中间层为中等磁性的黑钨矿粒,且夹杂较少。

3.试验最佳条件为,脱铁:场强1000奥斯特,给矿量1公斤,给矿浓度25%,给矿流速18厘米/秒,分选高度19厘米,钨锡分离:粗选场强9000奥斯特,给矿浓度20%磁介质配比1:0.5、充填率14%,其余与脱铁条件同,精选场强为8000奥斯特,其余与粗选同,酸洗条件:12N盐酸与矿样按重量比1:4混合,煮1小时、温度110℃。

4.酸洗、脱铁、一粗一精分离钨锡的开路流程的指标为:当入选物料含WOa7.51%、含Sn24.77%时,钨精矿品位3.62% WO3、1.775%Sn、回收率为50.26%WO3,锡精矿品位39.14%gn、2.1%WO3,回收率为91.97%Sn。

5.流程试验结果表明,高梯度磁选分离栗木锡矿选炼厂的钨锡细泥是有效的。

1987, Vol. 1

1987, Vol. 1