| 预焙阳极电解槽夹持式阳极导电卡具新技术的开发与应用 |

当前国际电解铝行业均采用霍尔-埃鲁特熔盐电解法生产, 所需的原辅材料为氧化铝、氟化盐、炭素阳极.氧化铝在直流电的作用下, 在冰晶石-氧化铝熔盐中发生电化学反应, 还原出金属铝.生产电解铝的设备为电解槽, 电解槽主要由碳素材料为主体的阳极和阴极组成.电解用阳极由炭素厂生产阳极炭块拉至电解铝厂阳极组装车间, 阳极组装车间将焊好的阳极导杆、钢爪用中频炉熔化的磷生铁水与阳极炭块浇铸到一起, 形成成品阳极组后, 运送到电解车间.通过多功能机组将新阳极换入电解槽.换出的残极清理了极上保温料后运送到阳极组装车间, 上悬链系统, 通过清扫、残极压脱、磷铁环压脱导杆校直清刷、钢爪校正清刷等工序后重新进行组装.

电解铝行业属于高耗能产业, 各生产企业均在想尽一切办法进行节能降耗, 从优化工艺、改造结构、推广异型阴极等方面大幅度降低了电耗.尽管如此, 吨铝锭直流电耗还在13000kWh/t以上, 能耗指标还很高, 所以进一步寻找节能降耗的途径仍是电解铝行业的重大课题.

在阴极方面, 异型阴极结构是电解铝降耗的一次革命.在阳极方面还是传统的阳极钢爪、磷生铁浇铸工艺, 尽管在磷生铁配方、阳极开槽、阳极内在质量、阳极外形等方面均有一定程度改进, 但总的组装工艺没有改变, 比较繁琐, 而且还存在很多缺陷.所以改变阳极组装工艺、简化组装程序、取得节能降耗的效果势在必行.

1 目前国内电解铝阳极组装生产线配置大型电解铝企业阳极组装生产线设施设备比较全, 一般有以下几种较大设备:

(1) 整套的悬链系统.残极进入阳极组装车间后直接上悬链, 靠悬链移动到各工序点, 在悬链上完成各工序组装过程, 直到浇铸成成品阳极组才下悬链.

(2) 残极表面吹灰系统.残极上了悬链后第一道工序即为表面吹灰, 用压缩空气吹干净表面的电解质灰尘, 并由相应的收尘系统吸收粉尘.

(3) 残极压脱机.残极表面清理干净后对残极块进行压脱, 靠液压站产生的巨大压力将残极炭块压破、脱落, 掉入皮带溜子传送到残极堆场.

(4) 磷铁环压脱机.残极压脱后紧接着压脱磷铁环, 同样压脱动力为液压站的压力, 磷铁环掉入料斗, 导杆组进入下一工序.

(5) 导杆校直机.残极及磷铁环压脱后有检验人员对导杆组进行检查, 对导杆弯曲的要进入校直机进行校直, 不弯曲的直接进入下一工序.

(6) 钢爪校直机.一般阳极钢爪使用一两次后边部的两个爪头易向内弯曲, 组装前需进行校直, 主要靠电加热后液压系统进行校正.

(7) 钢爪清刷机.为保证浇铸过程中, 钢爪与磷铁环接触良好, 导电率高, 钢爪校正后进入清刷机对钢爪头进行清刷, 清刷完进入下一工序.

(8) 导杆清刷机.阳极在电解槽上工作时靠小盒卡具将阳极导杆压接在阳极水平母线上, 换极过程中, 导杆与水平母线的接触面极易电击打火, 造成电杆工作面不平整, 为减小这部分接触压降, 浇铸前对导杆进行清刷.

(9) 中频炉及其配套设备.中频炉是阳极组装过程中熔化磷生铁的设备, 是阳极组装车间的主要设备, 并有配套的配电系统及冷却水循环系统.

(10)阳极浇铸架.阳极导杆组全部处理完并沾石墨后在悬链上移动到浇铸架上方, 与已停靠在浇铸架上的新阳极炭块进行配合, 定位固定后开始浇铸.

(11)小浇包及吊装系统.磷生铁由中频炉熔化后倒入小浇包, 小浇包由电葫芦或天车或小浇包架吊起, 到浇铸架上进行浇铸, 各炭碗浇满后阳极组从浇铸架上移出, 阳极组装过程基本完成, 成品极下悬链后由叉车送至成品极堆放区.

2 现有阳极组装过程中的物料消耗在阳极组装过程中要消耗部分物料, 其中能耗为交流电, 一组阳极组装过程需交流电约55 kWh, 另外需补充磷铁的消耗, 每组阳极需补充5 kg左右, 还有其它一些辅料如石墨、煤油、保护气体、铝焊丝、焊条、水等, 一组阳极组装过程约需各种物料费用共65元左右.

3 现有阳极组装工艺存在的缺陷(1) 阳极钢爪和阳极碳块之间靠磷铁环连接, 铁碳接触电阻较大, 电压降设计值140mV左右, 实际生产中平均在150mV以上;

(2) 阳极炭块与阳极钢爪之间采用熔铸铁热浇铸磷铁环的工艺, 成本较高.

(3) 阳极残极和阳极钢爪头的分离采用机械压脱或锤击工艺, 成本较高.

(4) 阳极钢爪与铝导杆的周转量大, 不仅固定资产的投资额较大, 且维修费用较高.

(5) 阳极组装车间的固定资产和设备投资额较大, 且维修成本高.

(6) 在电解槽内组装好的阳极碳块上部要加氧化铝保温料层, 以保持热平衡和提高阳极碳块的导电性能, 但换极后, 残极上表面的氧化铝电解质结壳清理难度大.

(7) 阳极炭块残极清理不仅污染环境, 影响工人的身体健康, 而且造成电解质和氧化铝的损耗较大.

(8)阳极炭块残极较厚, 炭块的利用率较低.

4 夹持式阳极导电卡具设计思路现有磷生铁浇铸阳极组装工艺复杂, 成本高, 电耗高.如将浇铸式改造为夹持式卡具且外观尺寸及重量均与原来的相匹配, 则组装工艺大大简化, 如夹持压降能降低, 则改造后的阳极组装系统将达到节能降耗的目的.

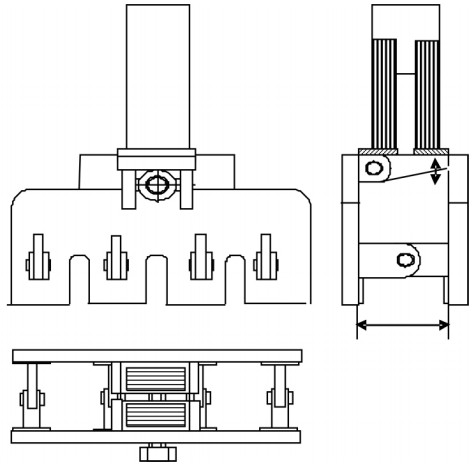

5 初步设计成果基于以上设计思路, 夹持式阳极导电卡具的初步设计实例与功能说明如下:

(1) 铝导杆.铝导杆的上部断面不变, 保证其导电率以及通过小盒卡具与阳极大母线的连接方式不变.铝导杆的下端用铝板带分为两叉, 在保障其承载能力的情况下.利用铝板的弹性变形, 实现下端部的水平扩张和收缩运动.铝板带的上部与铝导杆的下端部进行焊接连接.

(2) 铝钢连接件.为减少铝钢连接电阻, 实现铝钢焊接连接, 采用铝钢复合爆炸焊片进行铝导杆和阳极导电卡具进行连接, 上部与铝导杆进行铝-铝焊接连接, 下部与阳极导电卡具侧夹板进行焊接连接.

(3) 导电夹持卡具.阳极导电卡具由导电侧夹板、铰接机构和旋转支撑机构组装构造而成.

(4) 导电铜板.阳极导电卡具导电侧夹板与阳极炭块凸台结合界面之间采用铜板进行导电连接.

(5)夹持式阳极导电卡具初步设计示意图.依据以上设计思路, 初步画出改造后夹持式阳极导电卡(如图 1).

|

| 图 1 夹持式阳极导电卡具初步设计示意图 |

6 夹持式阳极导电卡具前期试验过程

2009年7月北京鑫建节能技术有限公司在甘肃陇西西北冶金机修厂制作了4套阳极导电卡具, 在常温状态下对4套夹持式阳极导电卡具进行了夹持承重与导电性能测试检验.

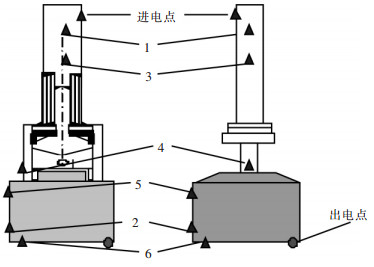

(1) 承重力测试.测试目的:检测阳极导电夹持卡具的加持力, 保证上电解槽后的安全.测试方法:将阳极夹持卡具夹持上阳极碳块后, 再在阳极碳块上垂吊上2.5t的重物(机械加工件), 用天车吊起上下运动, 吊车反复进行急刹车, 空中停留, 检测阳极碳块和卡具之间是否有松动滑动位移(如图 2).测试结论:阳极夹持卡具的夹持力能满足电解槽工况状态下夹持碳块的需要.

|

| 图 2 承重测试 |

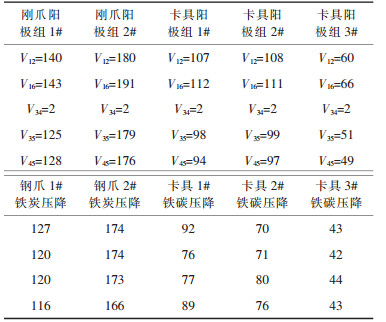

(2) 阳极夹持卡具常温状态下导电性能测试.测试点如图 3.测试目的:检测阳极导电夹持卡具的导电性能.测试方法:将阳极夹持卡具夹持上阳极碳块后与现通用的阳极钢爪用浇注磷铁环连接的上阳极碳块后, 用大直流电焊机检测相对位置的电压降.通过对比法确定阳极夹持卡具的导电性能.

|

| 图 3 导电性能测试点 |

2010年5月, 公司先制作了5套夹持式阳极导电卡具, 安装好炭块后先对前3组进行了压降测量, 通入直流电1000A, 电压18V, 3组夹持式阳极与2组普通钢爪阳极对比如表 1.

| 表 1 夹持式阳极导电卡具与普通钢爪式阳极导电性能测试表/mV |

|

| 点击放大 |

从表 1中可看出, 导杆上部到炭块底部的压降差距非常明显.在卡具制作过程中, 3#卡具制作时很精细、规整, 夹板进行了整平, 压降明显低于其它.

测试结论:在常温状态下夹持式阳极导电卡具与阳极碳块的铁碳接触电压降明显低于铸钢阳极钢爪与阳极碳块用磷铁环连接的铁碳接触电压降.

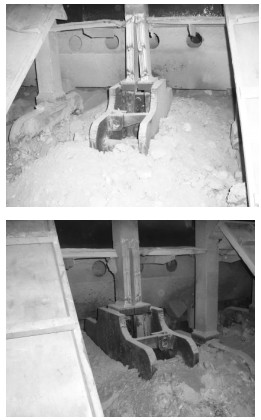

7 夹持式阳极导电卡具槽上运行情况2010年5~7月, 先后自行制作了一台槽28组夹持式阳极导电卡具, 并陆续上槽运行, 过程中不断跟踪测量, 至8月7日, 28组夹持式阳极导电卡具已全部上槽, 现场运行及测量情况如图 4.

|

| 图 4 夹持式阳极上槽运行 |

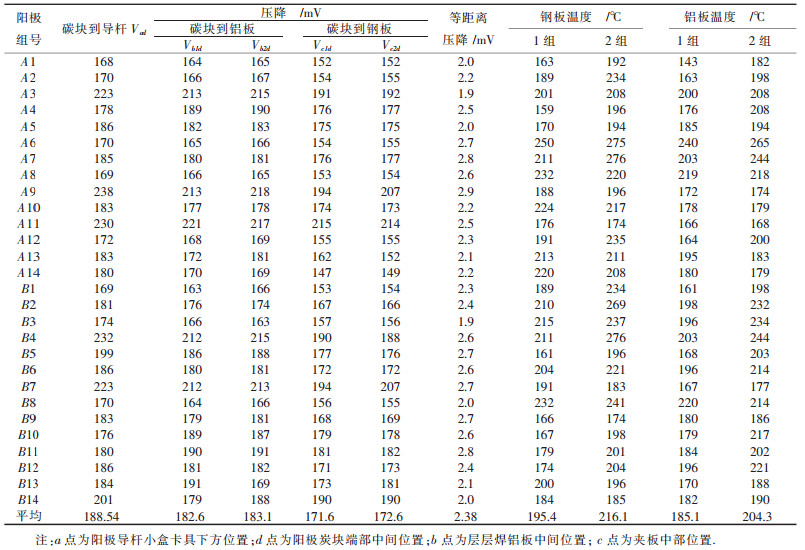

现场对211#槽整台夹持式阳极运行情况进行测量, 结果如表 2.

| 表 2 211#槽夹持式阳极组试验压降测量记录 |

|

| 点击放大 |

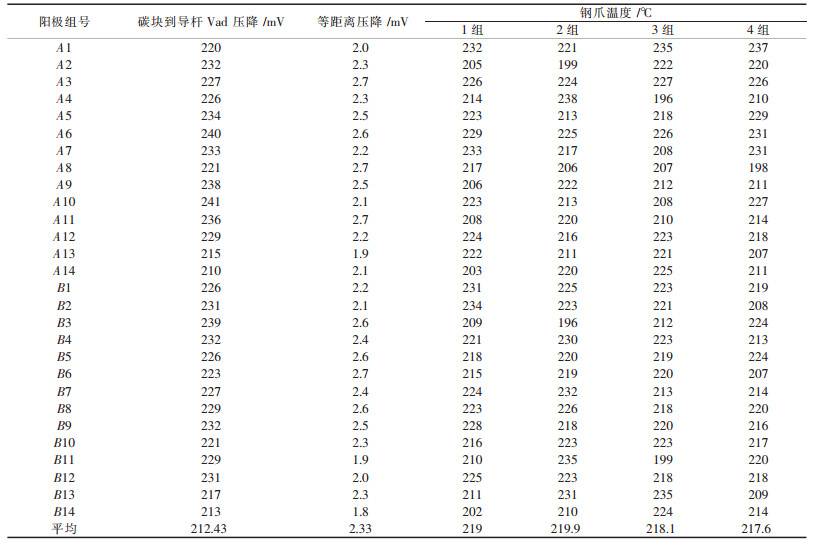

为便于对比, 又对一台普通钢爪阳极进行了测量, 测量结果如表 3.

| 表 3 210#槽钢爪阳极组压降测试记录 |

|

| 点击放大 |

从表 2及表 3数据对比来看, 夹持式阳极导电卡具总压降比普通钢爪阳极总压降低:212.43-188.54=23.89mV, 与初期试验效果相吻合.而且从槽上运行情况来看, 槽电压平稳, 槽况正常, 也没有出现脱极现象, 完全具备大面积推广的条件.早期换入的夹持式阳极残极早已出来, 残极形状正常(如图 5).

|

| 图 5 夹持式阳极使用后残极形状 |

8 经济效益分析

在工装工具具备的条件下, 两个工人每班可组装50组成品阳极.这样改造后的阳极组装车间工作人数至少可减少三分之二.

(1) 运行成本分析.由于夹持式阳极组装工艺简单, 每组成品阳极工艺成本比现有钢爪浇铸工艺成本可节约150元左右.折合每吨铝成本节约100元左右.由于新型阳极导电装置应用于铝电解槽的生产, 可以取消阳极碳块磷铁环浇铸、磷铁环压脱、残极压脱、残极清理等阳极组装工序, 减少相应的阳极组装车间固定资产投资和折旧成本, 合计吨铝可节约设备折旧成本30元左右.

如系列全部使用夹持式阳极, 则现有成品阳极的周转量可减少一半, 这便可大大减少资产积压.

(2) 设备投资分析.阳极组装工艺改造为夹持式阳极后最为直接的是节约了设备投资.由于系列改造扩能, 原有的阳极生产线设备已很难满足生产需求, 急需投资1000万元左右在阳极组装车间上悬链系统, 如果现在推行夹持式阳极工艺, 则可节省这部分投资.

(3) 节电效益分析.实施夹持式阳极工艺后电解槽阳极导电装置的电压降比以前钢爪磷生铁浇铸工艺降低20mV左右, 再加阳极组装工艺用电, 吨铝电耗可降低120kWh以上, 节电效益非常明显, 10万吨产能每年可比以前节电1200万kWh, 经济效益相当可观.

9 环境及社会效益分析由于新型夹持式阳极导电装置应用于铝电解槽的生产, 可取消残极清理工艺, 防止并减少了含氟气体及炭粉颗粒对人体和环境的损害和污染, 更有利于清洁生产.

夹持式阳极导电装置的成功使用将成为目前电解铝行业的又一次重大技术革命, 淘汰了传统磷生铁浇铸阳极钢爪式阳极组装工艺, 简化了阳极组装过程, 大大降低了阳极组装成本, 并为现行的预焙铝电解槽的连续阳极生产奠定了坚实的基础.其连续阳极的核心技术已经成熟.

10 结束语通过对夹持式阳极导电卡具的制作、上槽运行、跟踪测量等一系列运行试验, 充分表明夹持式阳极导电卡具工艺已经成熟, 具备了大面积推广运行的条件, 使用后吨铝可节电120kWh以上, 可降低运行成本150元, 是电解铝行业节能降耗方面的又一次技术革命, 该项技术预期可达到国际领先水平.

2010, Vol. 24

2010, Vol. 24