| 锑冶炼中砷碱渣与二氧化硫烟气综合回收清洁工艺探讨 |

砷是锑内最常见的杂质,对锑的性能影响很大.在精锑和三氧化二锑中,砷被列为主要杂质.我国的锑矿大都含有砷,且多以砷黄铁矿(FeAsS)形态存在.砷在锑矿石经过氧化挥发、还原熔炼后进入粗锑中.为此,粗锑除砷成了一道不可缺少的除杂工序.目前,锑中除砷主要采用纯碱或片碱进行.除砷过程中产生的渣称为砷碱渣.

锑冶金过程的砷碱渣是一种含有剧毒砷酸钠的废渣,极易溶于水.全国每年有5000多t的砷碱渣产生,目前仅世界锑都-锡矿山就贮存有1万多t砷碱渣,每年还有400t左右的增加量,预计全国砷碱渣贮存在5万t以上.一旦泄漏将对自然环境和人们生命造成严重的危害.

目前,锡矿山闪星锑业有限责任公司建有1200t/a砷碱渣处理回收生产线.该生产线将砷碱渣中的砷、锑进行分离,砷以玻璃澄清剂砷酸钠复合盐的形式得以回收,解决了砷碱渣对环境的污染问题.不足之处是:所产砷酸钠中的砷含量波动太大,不利于下游用户使用.锑冶金过程中产生的废气二氧化硫的浓度只有0.6%~1.0%,不利于经济利用,其中还含有10 ~30mg/L的超细粒锑粉尘,常规技术很难经济捕获.对此,目前一直没有找到有效的治理技术.炼锑大厂采用石灰法脱硫进行脱硫,但存在脱硫效率低、成本高、废气中的含锑粉尘不能综合回收、脱硫渣只能堆存造成锑的二次污染等问题.小企业的废气是直接排放,对附近地表土壤及地表水造成巨大污染,直接影响人们的饮用水安全.

如何综合回收砷碱渣和烟气二氧化硫的有用成分,减少废物外排,达到清洁工艺的目的?在这方面,许多技术人员长期以来进行了大量的研究工作[1-4],也取得了一些成就,但是,这些与节能减排、清洁炼锑工艺还有一定距离.本文就充分利用砷碱渣中的碱吸收烟气中的二氧化硫,回收其中的锑、砷和副产亚硫酸钠.试验证明,经过上述工艺处理:锑回收率达到99%,砷开路率超过90%,二氧化硫经吸收超过95%,使气体达到排放标准,碱转化为亚硫酸钠,达到了以废治废的目的,是一种有效的清洁炼锑工艺.

1 试验物料及工艺流程 1.1 物料(1)砷碱渣的主要成分为:Sb 10%~40%,As 2%~ 20%,其中As主要以砷酸钠的形式存在,易溶于水.

(2)二氧化硫烟气的主要成分为:SO20.6%~1.0%,其它为CO2、O2、N2、CO等,还有少量粉尘.

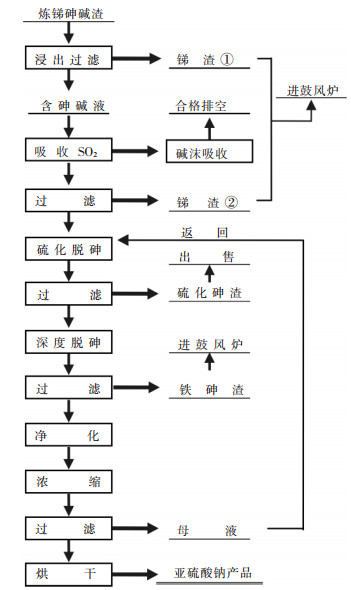

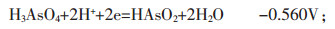

1.2 工艺流程火法炼锑中砷碱渣吸收二氧化硫的综合回收流程见图 1所示.首先将砷碱渣经过水浸出(大块的砷碱渣需要先破碎),过滤后,得到锑渣①和含砷碱液;在含砷碱液中通入烟气二氧化硫,控制pH值,过滤得到还原溶液和锑渣②;其中,没有吸收完全的二氧化硫用含砷碱液喷雾吸收,使之达到排放标准;在还原液中加入硫化钠一类的硫化剂,砷生成硫化砷沉淀,进行初步脱砷;溶液再用硫酸铁进行深度脱砷,使溶液中的砷含量小于0.5mg/L.过程中产生的锑渣和含砷的铁渣返回鼓风炉回收锑和造渣.溶液经过净化浓缩、结晶得到亚硫酸钠副产品.

|

| 图 1 火法炼锑中砷碱渣吸收二氧化硫综合回收流程 |

2 试验研究 2.1 砷碱渣浸出

砷碱渣浸出的目的是为了尽可能的将其中的砷与锑分离开来.一般采用两次浸出,其中,第二次浸出液及滤渣的淋洗液供第一次浸出用.

一次、二次浸出的固液比(重量:体积)1:2是比较适当的,固液比过低,处理能力降低,固液比过高,滤渣中的砷含量高.浸出时间:一次浸出为30~45min,二次浸出为60~90min;浸出温度:两次浸出的温度均为95~100℃.粒度一般以小于5mm比较适合,对于大块的砷碱渣,浸出前需要进行破碎.为防止污染,破碎采用加水进行.

浸出结果:锑渣干重为投入的砷碱渣重量的50%~60%,有90%以上的锑进入锑渣中,10%以下的砷含量留在锑渣中.锑渣返回鼓风炉回收锑,含砷溶液作为吸收二氧化硫的原料.

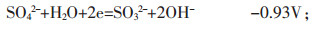

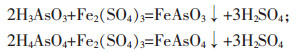

2.2 浸出液吸收二氧化硫浸出液中的砷和少量的锑以及其它金属,一般以高价化合物存在.往浸出液中通二氧化硫的目的是:首先将溶液中的碱中和使之转化为亚硫酸钠,其次是利用二氧化硫具有的还原性将高价的金属化合物还原为低价化合物.有关物质的电极电位如下:

|

|

|

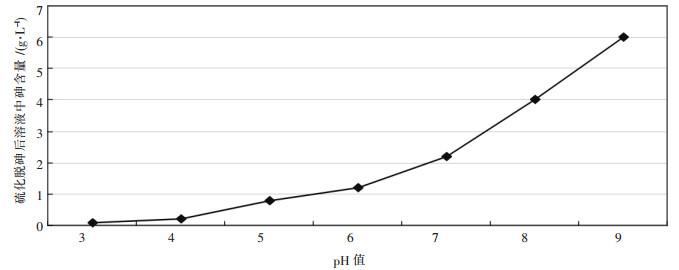

在这一过程中,有锑渣沉淀产生.这是因为酸度增加,使得含锑物料的溶解度降低,低价锑的化合物的溶解度也降低.这一过程控制pH值是关键.理论上讲,只要溶液中的pH值在7左右,就能进入下步操作.但是,当pH值在3~4时,溶液中的砷含量全部为三价砷,更有利于下步硫化脱砷的进行.这步pH值的不同,将直接影响后续的硫化脱砷的效果,这可从图 2中看出.

|

| 图 2 还原液中不同初始pH值对硫化脱砷效果 |

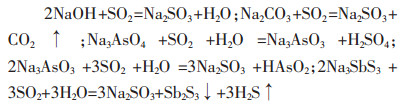

为了使烟气中的二氧化硫吸收后达到排放标准,一般需要将吸收的尾气送入吸收塔中再用碱液进行喷雾吸收.整个吸收阶段发生的主要化学反应如下:

|

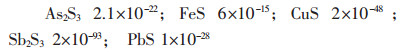

硫化脱砷的目的是加入硫化钠等硫化物,利用生存硫化砷的溶度积极低而达到除砷的目的.几种硫化物的溶度积如下:

|

室温下,在还原液中慢慢加入硫化钠,控制好溶液中的pH值,这时,溶液中沉淀物慢慢增加.当溶液中的As≤0.5g/L时,停止加硫化钠.这时,溶液中的锑和砷基本除去完.在相同条件下加入相同的硫化钠,还原液中的初始pH值直接影响溶液中的终点砷含量,究其原因为:还原液中终点pH值不同,其中As5+以及高价其它金属含量不同,这些物质首先消耗S2-,使得生产硫化砷的硫化钠量不够.

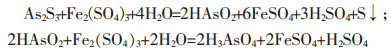

为防止硫化砷返溶于硫化钠、氢氧化钠溶液中,过程中需要加入硫酸调节pH值.pH值一般在6~9之间.主要发生的化学反应为:

|

副反应主要有:

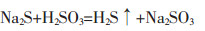

|

为了控制硫化钠的用量,物要全部转为低价化合物,并且,尽量降低溶液中的二氧化硫的含量.否则,硫化钠就会因为还原高价化合物和与二氧化硫反应而消耗.

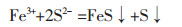

2.4 深度脱砷硫酸铁在溶液发生水解,生成絮状的氢氧化铁,能够将溶液中的硫化锑、硫化砷等吸附而沉淀.同时,氢氧化铁与砷酸根或亚砷酸根离子反应生产难溶的砷酸铁和亚砷酸铁.

|

控制反应过程中的酸度是关键.生成的砷酸铁或砷酸亚铁的pH值在8~9之间,除砷彻底,溶液中的砷含量可降至0.1mg/L以下.如果,pH值在10以上,则生成的沉淀物将返溶.沉砷过程中的硫酸铁的加入量一般为Fe/As摩尔量的4~7.

如果硫酸铁的加入过量,则不利于沉淀脱砷,因为有下面反应发生:

|

通过这步除砷后,溶液中的砷降到合格的要求,同时,溶液中的铁含量也降得很低,达到了生产亚硫酸钠的要求.因为溶液有下面反应发生:

|

生存的硫化亚铁的溶度积极低.过程中产生的铁渣主要为铁和砷.其中的铁含量在20%~35%,砷含量为1%以下,通常在0.5%以下.为了不造成二次污染,这部分渣返回到鼓风炉中.在鼓风炉中,铁渣中的铁可以造渣,砷部分固化在不溶于水中的高温渣中,另一部分挥发进入锑氧中.

2.5 亚硫酸钠的净化深度脱砷后的溶液主要成分为亚硫酸钠,其中还含有少量的硫酸钠和亚硫酸氢钠和二氧化碳气体等,为了制得亚硫酸钠,需要对溶液加热到102℃以上,充分除去二氧化碳,再加入氢氧化钠溶液,使溶液pH值升到11~12,进一步除去氢氧化铁以及其它重金属离子.杂质除去后,蒸发得到亚硫酸钠的含量为70%~90%的粉末.

因为砷碱渣和烟气二氧化硫中杂质比较多.因此,要得到纯度较高的亚硫酸钠,净化溶液非常关键.其中,铁离子的除去比较方便,因为在深度脱砷过程中,有非常难溶的硫化亚铁(Ksp为6×10-15)的生成,所以,经过深度脱砷过程后,铁离子的含量在10×10-6以下.

2.6 锑砷平衡在500L的不锈钢反应罐内,加入锑冶炼砷碱渣(砷碱渣的主要成分:含锑21.55%,砷6.06%,碳酸钠与氢氧化钠60%)150kg进行两次浸出,结果如下:

投入:砷碱渣重量150kg,品位为:Sb 21.55%,As 6.06%.

产出:①锑渣干重77.88kg,品位为:Sb 37.37%,As 0.85%;②一次浸出液205L,浓度为:Sb 11.79g/L,As 33.92g/L;③二次浸出液141L,浓度为:Sb 5.71g/L,As 10.46g/L.

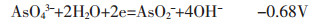

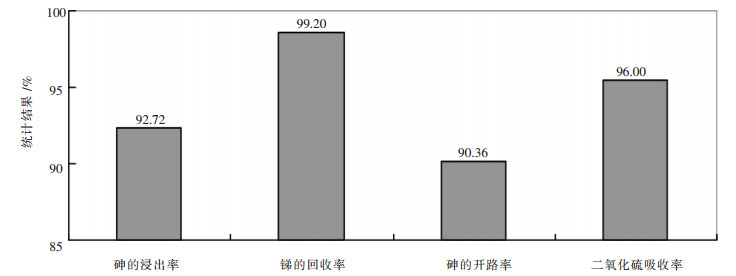

每次取一、二次浸出液50L进行吸收二氧化硫、硫化脱砷、深度除砷、净化制取亚硫酸钠,试验结果见图 3.由图 3可知:砷的浸出率为92.72%,锑的回收率为99.20%,砷的开路率为90.36%,二氧化硫吸收率为96.00%.

|

| 图 3 砷碱渣、二氧化硫综合回收数据统计 |

所得的副产品亚硫酸钠的主成分为65%~90%,As≤1×10-6,Fe≤20×10-6,为白色粉末.

3 结论(1)炼锑生产过程中产生的砷碱渣吸收二氧化硫烟气综合回收的工艺是可行的,是实现清洁炼锑的有效途径.

(2)砷碱渣和烟气二氧化硫的综合处理后,锑的回收率达到99%,砷开路率超过90%,二氧化硫经吸收达到95%,副产品亚硫酸钠能满足一般工业使用的要求.

(3)本处理过程是以废治废,变废为宝,从根本上处理了锑冶炼中的砷碱渣和烟气二氧化硫.

| [1] |

赵天从.

锑[M]. 北京: 冶金工业出版社, 1987.

|

| [2] |

武汉大学, 吉林大学.

无机化学[M]. 第3版. 北京: 高等教育出版社, 1994.

|

| [3] |

郑亚杰, 刘万宇, 白猛, 等. 采用硫化砷渣制备三氧化砷工艺[J].

中南大学学报:自然科学版, 2008(12): 1157–1163.

|

| [4] |

Krause E, 聂国林. 砷酸铁化合物的溶解度和稳定性[J].

湿法冶金, 1990(2): 21–35.

|

2010, Vol. 24

2010, Vol. 24