2. 中国航空油料集团有限公司, 四川 成都 610200;

3. 中国石油西北联合管道有限责任公司, 新疆 乌鲁木齐 830001

2. China National Aviation Fuel Group Limited, Chengdu, Sichuan 610200, China;

3. Northwest United Pipeline Co. Ltd., PetroChina, Urumqi, Xinjiang 830001, China

成品油顺序输送过程中会产生混油,在切除混油时往往会忽略拖尾油对油品质量的影响,从而造成相当多的混油。拖尾油形成的原因主要有两种,一种是层流边界层的影响,另一种是死油段或管道起伏段滞留的前行油品。层流底层的传质过程制约着由黏度差异而导致的速度分布变化,进而影响前后两种油品间混油的形成[1]。在顺序输送过程中,前行油品所形成的边界层会慢慢掺混进后行油品,形成拖尾油。

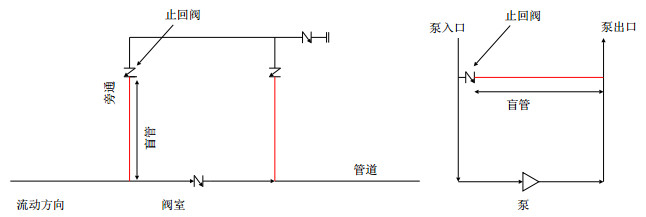

成品油长输管道有许多阀室和泵站,油品在经过这些阀室、泵站时会形成死油段(图 1),当后行油品流经充满前行油品的死油段时,由于重力作用,后行油品进入死油区,前行油品从中流出,两种油品在接口处形成封闭交换流[2],这时,引起混油的主要因素是对流传递。当死油段前行油品被替换了一半左右后,对流传递的影响逐渐减小,扩散传递开始发挥作用。在湍流扩散作用下,后行油品逐渐混入死油区,前行油品慢慢被替换。在这两个过程中,湍流扩散进行的时间要明显大于对流传递,从死油区流出的前行油品会在主管中形成较长的拖尾油。

|

| 图1 阀室和泵站内由于旁通而形成的盲管段 Fig. 1 Dead-legs formed by bypasses in valve chambers and pumping stations |

从加拿大哈迪斯提到美国帕托卡的Keystone管道在2 982 km的NPS30/36管道间有39个泵站,在有盲管的管道中,仅因第一个泵站4个盲管混油量所增加的部分是37.5%,经过第二个泵站后额外增加了18.3%[3]。

成品油顺序输送过程中产生的大量混油提高了输送成本,减少了油品的经济价值[4]。对于成品油顺序输送混油问题,众多学者从基础理论和实验等多方面进行了研究。Taylor通过研究发现,当混油段缓慢通过一个小口径管时,它在分子扩散和速度变化的联合作用下,会在横截面上扩散[5]。Taylor指出,速度变化在物质轴向扩散中至关重要,并提出了菲克模型以计算轴向扩散程度。Levenspiel提出,在湍流管道中,分子扩散不会造成明显的混油[6]。Scott等通过大量的实验分析发现,扩散传递是导致混油的主要因素[7]。Austin和Palfrey指出,在高雷诺数下,Taylor的分析会由于拖尾油的影响而存在轻微的误差。Austin和Palfrey还发现,Taylor分析中低雷诺数下的湍流模型忽视了近壁面处黏度的影响所导致的偏差。他们提出了一种可以计算混油界面长度的方程,并提出了混油长度的经验常数[8]。Aunicky发现,Taylor模型存在一定缺陷:随着管道长度的增加,扩散系数并不是一个恒定值[9]。Krantz对Taylor分析法进行修正,发现直管段流体接近层流区域时,轴向混油量迅速增加,管道粗糙度也会导致少量的轴向混油[10]。Deng等发展了一个二维有限差分方法的方程,该方法预测了Austin之前观察到的“尾部效应”[11]。Rachid等提出了新的混油计算模型,他们通过实验发现在同种管径变化情况下,流动方向对混油量没有影响[12]。研究表明,黏度差异是引起混油拖尾的主要因素,但这些研究仅针对成品油干线管道,没有结合阀室中产生的死油区等特殊情形进行分析,没有考虑盲管对混油的影响,与实际工程结合得还不够紧密。

Patrachari等研究了管道干流携带盲管段死油的问题。他们的工作表明,一个有4个泵的泵站,每个泵的旁通管线将形成一个盲管,4个盲管将会导致混油扩散增加400

对于由阀室或泵站引起的拖尾油问题仍缺乏相关研究。本文将针对盲管段易形成拖尾油的情形,分析拖尾油的形成机理,将这一工程中实际存在的混油加以考虑,利用CFD方法对不同的流速及盲管长度的情况进行模拟得到混油相关实验数据,运用matlab对盲管段油品替换时间、盲管长度和流速进行多元非线性拟合,得到盲管段所产生的拖尾油长度,结合混油长度计算的Austin-Palfery式得到混油长度的计算修正模型,并通过工程实际数据进行混油量计算的对比分析。

1 混油长度计算方法与模型方法一是将对流扩散作用视为混油形成最基本的因素,在二维对流扩散的作用下,由于速度不均而导致混油轴向扩散,由于浓度差异而形成混油径向扩散,这些扩散作用都有使浓度变得均匀的趋势,以此,利用扩散理论推导方程来计算特定时刻的混油长度。混油长度在浓度对称范围内的扩散理论计算式为[15]

| $ \begin{eqnarray} C = 4\alpha Z\sqrt{dL}\sqrt{\dfrac{3000+60.7{Re}_{\rm{pj}}^{0.545}}{{{{Re}}_{\rm{pj}}}}} \end{eqnarray} $ | (1) |

式中:

在对称的浓度范围内,运用扩散理论推导出来的混油长度与管内流态、管道直径以及混油界面流过的长度有关。

方法二采用混油长度计算经验公式是Austin-Palfery式[8]。

通常将前行油品浓度的99%

| $ \begin{eqnarray} C = 11.75{{d}^{0.5}}{{L}^{0.5}}{{{Re}}^{-0.1}} \end{eqnarray} $ | (2) |

式中:

当雷诺数小于混油临界雷诺数时,

| $ \begin{eqnarray} C = 18384{{d}^{0.5}}{{L}^{0.5}}{{Re}^{-0.9}}{{\rm e}^{2.18{{d}^{0.5}}}} \end{eqnarray} $ | (3) |

混油临界雷诺数

| $ \begin{eqnarray} {{Re}_{\rm j}} = 1000{{\rm e}^{2.72{{d}^{0.5}}}} \end{eqnarray} $ | (4) |

式中:

通过临界雷诺数

本文模拟的是兰成渝管道顺序输送中的混油情况,根据现场实际数据,得到主要的参数见表 1。

| 表1 油品物性参数 Tab. 1 Physical property parameters of oil |

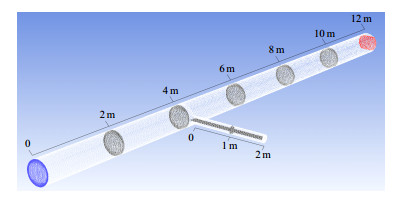

顺序输送混油过程中的拖尾油,其形成原因就是前行油品黏附在管壁处被后行油品携带走,因此,拖尾油形成量受壁面黏性影响很大,尤其要考虑层流底层对混油量的影响,因此,在Fluent中,壁面函数不能用于模拟,选用近壁模型法来模拟拖尾油形成的模型壁面更加合适[17-18]。针对拖尾油的形成,采用多相流模型中的VOF模型,采用结构化六面体来划分网格[19-20],网格和截面位置见图 2,图 3。

|

| 图2 模型网格示意图 Fig. 2 Schematic diagram of the model grid |

|

| 图3 截面位置示意图 Fig. 3 Section position diagram |

运用Fluent来模拟泵站盲管混油。该泵站的泵配有一个结构类似图 2的旁通管道。

旁通管道止回阀和盲管接口之间的长度是2 m。该泵站均采用管径508 mm的管道,盲管段的管径为168 mm。因此,一个盲管段的体积约为0.4 m

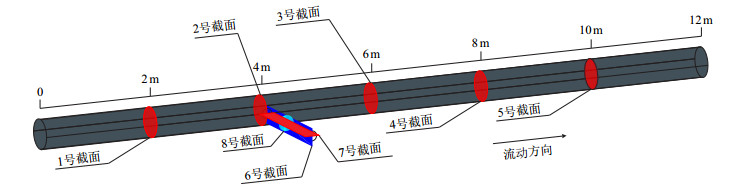

根据计算结果,当时间进行到4 s时,后行油品已经流过管道三分之二处的截面,因此,取4 s时的油品体积分数做网格无关性验证和步长独立性验证[21-22]。比较3号截面上油品的体积分数。

对603 042,1 532 451,2 034 861和3 021 581共4种网格输量进行网格无关性验证,对0.000 5,0.001 0,0.010 0和0.050 0 s等4种时间步长进行步长独立性验证(图 4)。

|

| 图4 网格无关性、步长独立性验证图 Fig. 4 Grid independence and step-length independence verification diagram |

当网格数量从60

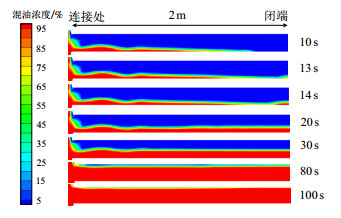

图 5为流速1.4 m/s时不同时间的一系列混油浓度分布图。

|

| 图5 不同时间6号截面混油浓度分布图 Fig. 5 Cross section diagram of contamination concentration at section 6 with different times |

由于密度差的存在,主管中的柴油先是由于重力作用移向盲管闭端,然后再返回至盲管接口,该过程大概要花26 s,其中,前13 s移向盲管闭端,后13 s折回到盲管接口。重力流的行进速度是0.15 m/s。

本例中流体特征高度和管道直径的比值为0.33,弗劳德数为0.91,与之相应的无黏光滑非混合重力流的流速为0.21 m/s。0.15 m/s的真实流速在相同的重力流高度下比理想流体流速大约低44%。其原因为:(1)汽油和柴油的黏度都较高,流体并非无黏;(2)在两种油品的交界面处有很明显的混合迹象,它们交换动量,导致先行流体流速下降;(3)汽油进入主管时,由于主管柴油流速较高,在盲管接口处会出现水力波动。若没有上述3种降低重力流流速的影响因素时,流体的重力流特征高度将会到达管径的一半,并以0.21 m/s的速度流动。

柴油从盲管接口流进盲管时,相同体积的汽油从盲管流出并进入主管,这种流动称作封闭交换流。因为从盲管流出的汽油流速较小,主管柴油流速较大,所以在盲管接口处会形成明显的混油拖尾,尤其是重力占主导作用的时候。

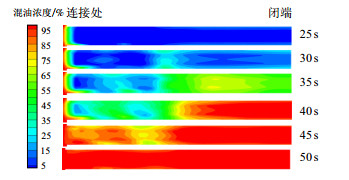

30 s后,汽油流出主导作用从重力变为湍流扩散,从盲管中流出的汽油将会在距离接口2

|

| 图6 不同时间7号截面混油浓度分布图 Fig. 6 Cross section diagram of contamination concentration at setion 7 at different times |

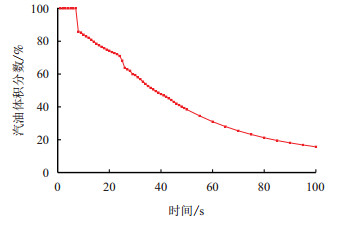

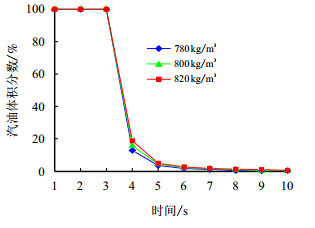

图 7为8号截面处汽油体积分数随时间变化曲线。由图 7中,盲管距接口1 m处的8号截面的汽油体积分数于8 s开始下降。在30 s时,也即重力流从盲管闭端返回接口时,约有一半的汽油在重力作用下与柴油形成封闭交换流,从而流出盲管,这与之前的盲管混油浓度分布图相一致。剩下的一半汽油将会花费更长的时间流出盲管,因为它们的流出机制变成了湍流扩散,该作用主要发生在接口处,柴油通过湍流扩散缓慢渗入盲管,从而将汽油替换出来,这也是为什么在重力流阶段盲管内的混油界面会有波动,而湍流扩散阶段则没有。

|

| 图7 8号截面处汽油体积分数随时间变化曲线 Fig. 7 Variation in the gasoline volume fraction at section 8 with time |

图 8是不同管道截面处的汽油体积分数随时间变化曲线。由于图 8统计的数据是从1 s开始,此时,管道1号截面处的汽油已被替换完,因此,随着时间发生变化,该截面的汽油体积分数基本没有变化。2号截面处位于管道盲管之前,该截面没有被从盲管中携带出来的汽油,因此,2号截面的汽油体积分数只反映了主管中的汽油体积分数,而另外3种曲线平缓阶段的变化则呈现出一定的规律性:随着管道距离的增加,平缓阶段的最大值增加,曲线斜率增大。最大值增加是因为2号截面以后,截面汽油体积分数都要考虑盲管的影响,这些截面的汽油体积分数是主管中附着在管壁的汽油体积分数和盲管流出的汽油体积分数之和。随着距离增加,这两者之和的值也增加,也即混油量增加。斜率增加是因为在扩散作用的影响下,由于盲管中流出的汽油与柴油混合,距离越远的截面,盲管影响也越小,其汽油体积分数减少速度越接近无盲管情况,所以曲线斜率也越大。

|

| 图8 不同管道截面处的汽油体积分数随时间变化曲线 Fig. 8 Curves of gasoline volume fraction varying with time at different pipe sections |

盲管混油首先由于重力作用,前行油品从盲管中流出,两种油品在接口处形成封闭交换流,这时引起混油的主要因素是对流传递。当盲管段前行油品被替换了一半左右后,对流传递的影响逐渐减小,扩散传递开始发挥作用。在湍流扩散作用下,后行油品逐渐混入死油区,前行油品慢慢被替换。在这两个过程中湍流扩散进行的时间要明显大于对流传递,从盲管段流出的前行油品会在主管中形成拖尾油。

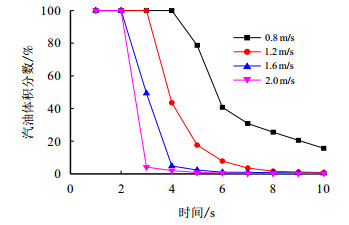

2.2 流速对盲管段拖尾油的影响不同流速下主管道3号截面处混油量随时间变化曲线见图 9。

|

| 图9 不同流速下主管道3号截面处混油量随时间变化曲线 Fig. 9 The relationship between gasoline volume fraction and time at Section 3 at different flow rates |

图 9中存在3个阶段。第1阶段:柴油还未到达该截面,该阶段曲线为一条值为1的直线。第2阶段:混油初始阶段,管道中大部分汽油被柴油推走,汽油体积分数快速下降,曲线斜率很大。在不同流速下,该阶段持续时间都是2 s左右。第3阶段:拖尾油形成阶段,该阶段的汽油基本都附着在管壁上,该阶段汽油体积分数下降速度较慢,曲线斜率较小。

上述3个阶段存在差异:(1)速度0.8 m/s时,第1阶段持续约4 s,而在速度1.6 m/s时,该阶段只持续了约2 s;(2)第2阶段汽油体积分数下降幅度不一样。该阶段结束时,在速度0.8 m/s时,汽油还剩约40%,而在速度1.6 m/s时,汽油则只剩约5%;(3)第3阶段,汽油体积分数下降快慢不同。0.8 m/s和1.2 m/s两种情况下,汽油体积分数从20%下降到15%,0.8 m/s大约需要1 s,而1.2 m/s大约只需要0.4 s。这些差异说明:(1)初始混油阶段,流速越大,柴油会越快到达获取数据的截面,油品替换速度越快,该阶段基本都只有2 s左右;(2)初始混油阶段,流速越大,柴油对汽油的携带能力越强;(3)流速越快柴油对汽油的携带速度越快,形成的拖尾油越短。

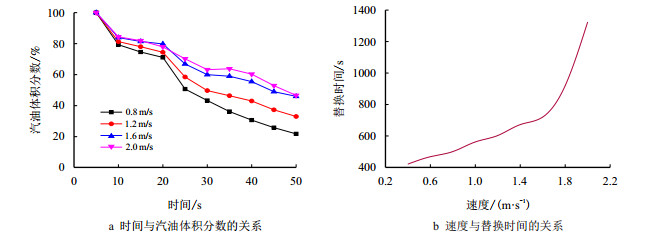

流速对盲管段的影响见图 10。

|

| 图10 流速对盲管段的影响 Fig. 10 Effect of flow velocity on dead-leg |

根据图 10a盲管中的混油情况,在前20 s,尽管流速不同,但是盲管中的汽油体积分数下降速度基本一致,因盲管中的汽油进入主管主要是因为重力作用所形成的封闭交换流[23],主管中黏度较高的柴油在重力作用下进入盲管,将盲管中的汽油替换出来,这一过程不受流速影响,因此,在前20 s内盲管中汽油进入主管的量基本相同。在20

当盲管中的汽油体积分数小于1%时视作油品替换完成。由图 10b可知,当流速大于1.6 m/s时,盲管油品替换所需时间大幅增加,在主管中形成的拖尾油长度也会因此增加,所以要将流速控制在1.6 m/s内。

根据图 10b中的数据可以拟合出盲管油品替换时间与流速之间的关系为

| $ \begin{eqnarray} T = 345.59{{\rm e}^{0.1252v}} \end{eqnarray} $ | (5) |

式中:

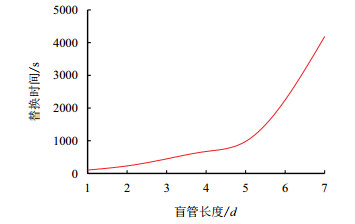

主管道的直径为

|

| 图11 盲管长度与盲管油品替换所需时间的关系曲线 Fig. 11 Relationship between the dead-leg length and the time required for gasoline replacement |

分析实验数据,依据其变化趋势,得出经验公式,来估计所需的时间。根据图 11中的数据可以拟合出盲管长度和盲管油品替换所需时间的关系式

| $ \begin{eqnarray} T = 64.547{{\rm e}^{0.5878d}} \end{eqnarray} $ | (6) |

当盲管长度大于5倍主管管径后,盲管中的前行油品被后行油品替换所需时间陡增,这说明湍流扩散的影响作用在盲管长度为5倍主管管径时还是比较大,但超出该长度范围后,湍流扩散作用的影响效果将大大削弱,这样将在主管中形成很长的拖尾油。

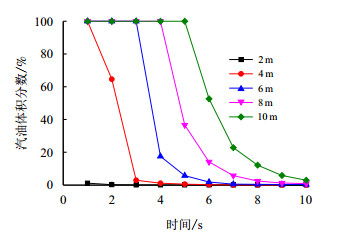

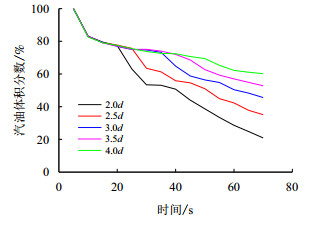

图 12显示了距接口1 m处,不同长度的盲管中汽油体积分数随时间的变化情况。各曲线间存在3种变化规律:第一种是随着时间增加,不同循环周期内的曲线斜率逐渐减小;第二种是随着盲管长度增加,汽油体积分数减小速度越来越小;第三种是随着盲管长度增加,汽油体积分数减小速度循环变化的周期时间越来越长。第一种是因为盲管汽油流出机制从封闭交换流变为湍流扩散,后者流出相同体积的汽油所需时间更长。第二种是因为盲管越长,湍流扩散作用对闭端的汽油影响越小,油品替换所需时间越长。第三种是因为曲线表示的汽油体积分数是指距接口1 m处8号截面上的汽油体积分数,而非是整个盲管段的汽油体积分数,盲管长度越长,重力流流回该截面所需时间越多,从而使汽油体积分数减小速度循环变化的周期时间越来越长。

|

| 图12 不同长度盲管中汽油体积分数随时间变化曲线 Fig. 12 Relationships between gasoline volume fractions and time for different dead-leg lengths |

通过对不同盲管长度进行模拟与分析可知:盲管段长度越长,盲管段油品替换速度越慢,主管中拖尾油长度越长,混油量越大。

3 混油长度计算修正模型根据模拟所得数据,将这些数据进行拟合,得到在508 mm的管道中,以柴油推送汽油的顺序输送时,不同管段拖尾油长度与各影响因素之间的关系式。

对盲管段油品替换时间、盲管长度和流速进行多元非线性拟合,可得

| $ \begin{eqnarray} T = 119.1v{\rm +}15.48{{\rm e}^{0.7756{{L}_{\rm m}}}}+175.3 \end{eqnarray} $ | (7) |

式中:

该式的拟合系数高达0.996 9,说明该式的可靠性。得到了盲管中油品替换所需时间后,就可以计算经过一个盲管后在主管中产生的拖尾油长度

| $ \begin{eqnarray} C = Tv \end{eqnarray} $ | (8) |

由于站场中往往存在多个盲管,前一盲管中的前行油品进入主管后势必会对管道中油品密度造成影响,进而影响后续盲管的油品携带速度和拖尾油长度。

表 2为后行柴油密度842 kg/m

| 表2 盲管数量对拖尾油长度的影响 Tab. 2 The effect of the number of dead-legs on the trailing oil length |

由表 2可知,随着盲管数量的增加,混油段平均密度下降,盲管油品替换所需时间增加,拖尾油长度也相应增加,通过非线性拟合出其增加规律,对式(8)进行修正

| $ \begin{eqnarray} C = \left(0.21\ln N+0.96 \right)Tv \end{eqnarray} $ | (9) |

式中:

本文还模拟不同密度下3号截面处混油量随时间变化曲线(图 13)。由图 13可知,后行油品密度越大,主管中前行油品的体积分数下降得越慢,这说明两种油品的密度差越大,盲管中前行油品流出速度越快,形成的拖尾油长度越短。

|

| 图13 不同密度下3号截面处混油量随时间变化曲线 Fig. 13 Relationship between the contamination volume fraction in Section 3 and time for different densities of the rear batch |

在实际计算混油长度时,出于混油切割的需要,通常只考虑混油段中油品质量不合格的部分。出于对混油的定义和现场混油切割的需要,现有的计算公式所计算的混油长度也是考虑前行油品体积分数大于1%的部分,因此,在公式修正过程中也只考虑这部分,后面大部分拖尾油对油品质量的影响可以忽略。

由图 13可知,在6

把前行油品浓度为99%

| $ \begin{eqnarray} C = 9\left(0.21\ln N+0.96 \right)v \end{eqnarray} $ | (10) |

兰成渝管道全线共设16座站场,全长1 250 km,兰州—江油段的管径为508.0 mm,江油—成都段的管径为457.0 mm,成都—重庆段的管径为323.9 mm。

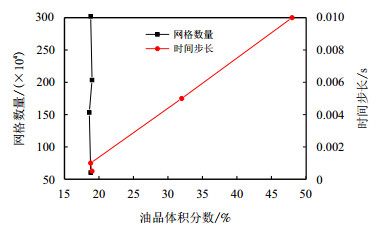

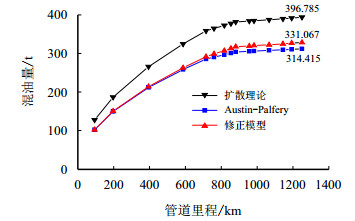

对兰成渝管道输送情况进行分析,全线输量为21 220.021 t,终点混油量为334.109 t。方法一扩散理论计算式混油量为396.785 t,方法二Austin-Palfery式计算得到混油量为314.415 t。方法Austin-Palfery式混油量加修正量为331.067 t,相对误差为0.9%(图 14)。

|

| 图14 3种方法计算所得混油量 Fig. 14 Calculation of contamination content by three different ways |

通过上述对比,对于混油量计算,对式(2)和式(3)进行修正,可以得到考虑了拖尾油长度的混油长度计算公式。

当雷诺数大于混油临界雷诺数时

| $ \begin{eqnarray} C\! = \!11.75{{d}^{0.5}}{{L}^{0.5}}{{Re}^{-0.1}}\!+\!9(0.21\ln N\!+\!0.96)v \end{eqnarray} $ | (11) |

当雷诺数小于混油临界雷诺数时

| $ \begin{eqnarray} C = 18384{{d}^{0.5}}{{L}^{0.5}}{{Re}^{-0.9}}{{\rm e}^{2.18{{d}^{0.5}}}}+\\ {\kern 40pt}9(0.21\ln N+0.96)v \end{eqnarray} $ | (12) |

这一混油长度计算公式更加符合实际情况,能够指导现场进行更加精确的混油切割,具有一定的实践意义。

4 结论(1)死油区以及残留在管壁形成层流底层的前行油品混入后行油品是拖尾油形成的主要原因。死油区拖尾油形成有两个阶段:重力流阶段和湍流扩散阶段,其中湍流扩散阶段进行的时间较长,形成的混油量较大。

(2)流速对主管与盲管中的油品替换时间影响效果相反。主管中油品替换时间与流速负相关,而盲管中油品替换时间与流速正相关,两者呈指数关系,油品替换时间越长,混油长度越长,形成的混油量越大。由于盲管中油品替换时间受流速影响较大,因此,为使混油量较小,流速最好控制在1.6 m/s内。

(3)盲管长度与油品替换时间呈指数关系,为减少混油量,盲管长度最好小于五倍主管管径。

(4)根据模拟结果对混油长度理论计算公式进行修正后,该式能够综合考虑因盲管段所形成的拖尾油对混油长度的影响,使得该式计算结果更加符合工程实际。

| [1] |

CAFARO V G, PAUTASSO P C, CERDÁ J, et al. Efficient planning of crude oil supplies through long-distance pipelines[J]. Computers & Chemical Engineering, 2018, 122: 1-15. doi: 10.1016/j.compchemeng.2018.06.028 |

| [2] |

SHIN J O, BALZIEL S B, LINDEN P F. Gravity currents produced by lock exchange[J]. Journal of Fluid Mechanics, 2004, 521: 1-34. doi: 10.1017/S002211200400165X |

| [3] |

PARFOMAK P W, NERURKAR N, LUTHER L, et al. Keystone XL pipeline project: Key issues[C]. Congressional Research Service, 2011.

|

| [4] |

任瑾云, 曾宇平, 贾旭, 等. 中银原油管道改成品油管道混油量的研究[J]. 现代化工, 2016, 36(5): 196-198. REN Jinyun, ZENG Yuping, JIA Xu, et al. Study on the mixture oil of the Zhong Yin crude oil pipeline modify the product pipeline[J]. Modern Chemical Industry, 2016, 36(5): 196-198. doi: 10.16606/j.cnki.issn0253-4320.2016.05.050 |

| [5] |

TAYLOR G. Dispersion of soluble matter in solvent flowing slowly through a tube[J]. Proceedings of the Royal Society A, 1953, 219(1137): 186-203. doi: 10.1098/rspa.1953.0139 |

| [6] |

LEVENSPIEL O. Longitudinal mixing of fluids flowing in circular pipes[J]. Industrial and Engineering Chemistry, 1958, 50(3): 343-346. doi: 10.1021/ie50579a034 |

| [7] |

SCOTT D S, DULLIEN F A L. Diffusion of ideal gases in capillaries and porous solids[J]. American Institute of Chemical Engineers, 1962, 8(1): 113-117. doi: 10.1002/aic.690080126 |

| [8] |

AUSTIN J E, PALFREY J R. Mixing of miscible but dissimilar liquids in serial flow in a pipeline[J]. Archive:Proceedings of the Institution of Mechanical Engineers, 1963, 178: 377-395. doi: 10.1177/002034836317800160 |

| [9] |

AUNICKY A. The longitudinal mixing of liquids flowing successively in pipelines[J]. The Canadian Journal of Chemical Engineering, 1970, 48(1): 12-16. doi: 10.1002/cjce.5450480103.21 |

| [10] |

KRANTZ W B, WASAN D T. Axial dispersion in the turbulent flow of power-law fluids in straight tubes[J]. Industrial and Engineering Chemistry Fundamentals, 1974, 13(1): 56-62. doi: 10.1021/i160049a011 |

| [11] |

DENG S, PU J. Application of convection-diffusion equation to the analyses of contamination between batches in multi-products pipeline transport[J]. Applied Mathematics and Mechanics, 1998, 19(8): 757-764. doi: 10.1007/BF02457750 |

| [12] |

RACHID F B D F, ARAUJO J H C D, BAPTISTA R M. The influence of pipeline diameter variation on the mixing volume in batch transfers[C]. The 4th International Pipeline Conference, 2002: 997-1004. doi: 10.1115/IPC2002-27168

|

| [13] |

PATRACHARI A R, JOHANNES A H. A conceptual framework to model interfacial contamination in multiproduct petroleum pipelines[J]. International Journal of Heat and Mass Transfer, 2012, 55(17-18): 4613-4620. doi: 10.1016/j.ijheatmasstransfer.2012.04.017 |

| [14] |

BOTROS K K, CLAVELLE E J, VOGT G M. Interfacial contamination between batches of crude oil to dead-legs in pump station piping[J]. Journal of Energy Resources Technology-Transactions of the Asme, 2016, 138(5): 1-8. doi: 10.1115/1.4033401 |

| [15] |

杨筱蘅. 输油管道设计与管理[M]. 东营: 中国石油大学出版社, 2013. YANG Xiaoheng. Design and management of oil pipeline[M]. Dongying: China University of Petroleum Press, 2013. |

| [16] |

DE ARAURO J H C, GOMES P D, RUAS V. Study of a finite element method for the time-dependent generalized stokes system associated with viscoelastic flow[J]. Journal of Computational and Applied Mathematics, 2010, 234(8): 2562-2577. doi: 10.1016/j.cam.2010.03.025 |

| [17] |

LIU Enbin, LÜ Liuxin, MA Qian, et al. Steady-state optimization operation of the west-east gas pipeline[J]. Advances in Mechanical Engineering, 2019, 11(1): 1-15. doi: 10.1177/1687814018821746 |

| [18] |

MENTER F, EGOROV Y. The scale-adaptive simulation method for unsteady turbulent flow predictions. Part 1:Theory and model description[J]. Applied Scientific Research, 2010, 85(1): 113-138. doi: 10.1007/s10494-010-9264-5 |

| [19] |

LIU Enbin, YAN Shikui, PENG Shanbi, et al. Noise silencing technology for manifold flow noise based on Ansys fluent[J]. Journal of Natural Gas Science and Engineering, 2016, 29: 322-328. doi: 10.1016/j.jngse.2016.01.021 |

| [20] |

LIU Enbin, LI Wensheng, CAI Hongjun, et al. Formation mechanism of trailing oil in product oil pipeline[J]. Processes, 2019, 7(1): 1-18. doi: 10.3390/pr7010007 |

| [21] |

LIU Enbin, PENG Shanbi, YANG Tiaowei. Noise-silencing technology for upright venting pipe jet noise[J]. Advances in Mechanical Engineering, 2018, 10(8): 1-15. doi: 10.1177/1687814018794819 |

| [22] |

PAN Z, CHEN B, SHANG L. Numerical simulation of v-cone flow meter in product oil pipeline of batch transportation[J]. Petroleum Science and Technology, 2010, 28(9): 925-933. doi: 10.1080/10916460902937034 |

| [23] |

YUAN Qing, WU Changchun, YU Bo, et al. Study on the thermal characteristics of crude oil batch pipelining with differential outlet temperature and inconstant flow rate[J]. Journal of Petroleum Science and Engineering, 2018, 160: 519-530. doi: 10.1016/j.petrol.2017.10.074 |

2020, Vol. 42

2020, Vol. 42