2. 中国石油西南油气田分公司采气工程研究院, 四川 成都 610017

2. Gas Production Engineering Research Institute, PetroChina Southwest Oil and Gas Field Branch, Chengdu, Sichuan 610017, China

注CO

油井管柱设备由于其生产环境的特殊性,长期与油气接触,油气产物中所溶解的各种盐类离子及CO

CO

2009年,王献昉等建立了以Nesic机制为基础的新腐蚀速率预测模型,分析了矿化度对腐蚀速率的影响规律[16]。2011年,孔祥迪等参考Norsok M-506模型,建立了基于单相水循环试验的CO

现阶段关于注CO

根据理论研究成果、实验室实验数据和现场调研资料,CO

由DeWaard和Milliams开发的DWM95模型是应用最广泛的一种半经验CO

| $ {v_{{\rm{corr}}}} = \dfrac{1}{{\dfrac{1}{{{v_{\rm{r}}}}} + \dfrac{1}{{{v_{\rm{m}}}}}}} $ | (1) |

式中:

独立的动力学模型为(活化控制部分)

| $ \lg {v_{\rm{r}}} = 5.07 - \dfrac{{1119}}{T} + 0.58\lg {p_{{\rm{C}}{{\rm{O}}_2}}} - \\\quad\quad\quad\quad0.34({\rm{pH}}{_{{\rm{a}}}} - {\rm{p}}{{\rm{H}}_{{\rm{C}}{{\rm{O}}_{\rm{2}}}}}) $ | (2) |

式中:

| $ {\rm{p}}{{\rm{H}}_{{\rm{C}}{{\rm{O}}_{\rm{2}}}}} = 3.82 + 0.00384T - 0.5\lg (10 {p_{{\rm{C}}{{\rm{O}}_{\rm{2}}}}}) $ | (3) |

依赖于流速的CO

| $ {v_{\rm{m}}} = 2.45\dfrac{{{u^{0.8}}}}{{{d^{0.2}}}}{p_{{\rm{C}}{{\rm{O}}_{\rm{2}}}}} $ | (4) |

式中:

DWM95模型包含动力学和传质两个过程,主要考虑了温度、pH、CO

该模型是以SHELL95模型为基础建立起来的,基础模型公式同DWM95。不同点在于模型中pH值的计算主要根据水化学和介质中的HCO

| $ {F_{{\rm{o}}}} = 0.059\dfrac{W}{{{W_{{\rm{b}}}}}}{U_{{\rm{l}}}} + \dfrac{{1.1 \times {{10}^{ - 4}}}}{{{W_{{\rm{b}}}}^2}}\dfrac{\partial }{{90}} + 0.059\dfrac{W}{{{W_{{\rm{b}}}}}}{U_{{\rm{l}}}}\dfrac{\partial }{{90}} $ |

式中:

该模型在基础模型考虑因素(温度、CO

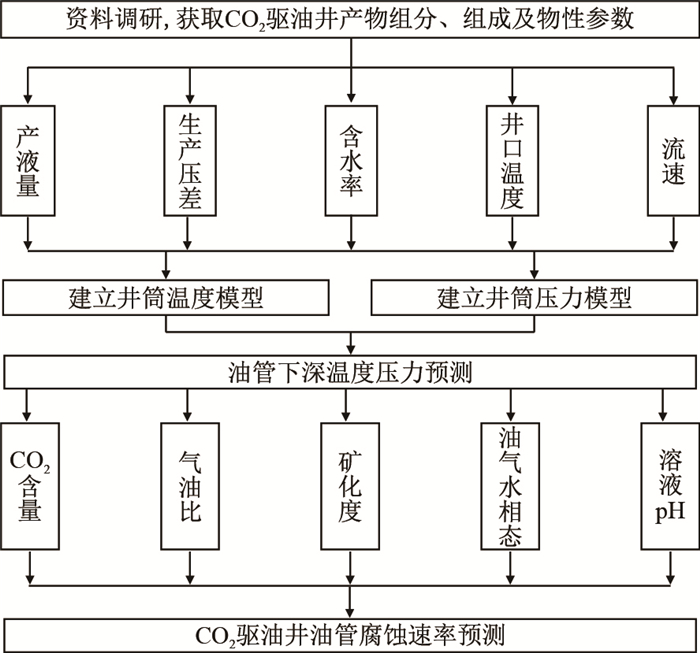

通过建立温度压力预测模型,计算出井筒的温度压力分布剖面,并计算流体物性参数;根据热力学数学模型,计算流体的相态、pH等参数;根据溶液的物理化学性质计算溶液的化学反应速度,并根据管壁的离子浓度,计算电化学腐蚀电流密度,以此计算油管柱的CO

注CO

不同的气油比影响着井筒中流体的相态,这决定着井内流体属于“油包水”型还是“水包油”型,从而影响井筒的腐蚀速率。

油管的腐蚀与产出油气水的相态有密切联系。由于井筒的温度和压力沿井深变化而变化,油气水在井筒不同深度的相态也有所不同。就整个井筒而言,不同温压下产出液呈现不同的流态,CO

有研究显示,油管的润湿性和含水率有关[20-22]。当含水率较高时(大于50%), 油管具有亲水性,CO

| 表1 CO2的临界温度和临界压力值 Tab. 1 Critical temperature and critical pressure value of CO2 |

此处采用Willson经验公式计算油相、气相的相平衡常数

| $ {K_{{\rm{GO}}}}\left( i \right) = \dfrac{{\exp \left[ {5.37\left( {1 + {w_{\rm{i}}}} \right)\left( {1 - \dfrac{1}{{{T_{{\rm{ri}}}}}}} \right)} \right]}}{{{p_{{\rm{ri}}}}}} $ | (6) |

对于气相-水相

| $ {K_{{\rm{GW}}}}\left( i \right) = \dfrac{{{m_i}}}{{x_i^{\rm{G}}p}} = \dfrac{{\phi _i^{\rm{G}}}}{{{\gamma _i}{H_{ij}}}}\exp \left( {\int\limits_{p_j^s}^p { - \dfrac{{{{\overline {{v_i}} }^\infty }}}{{{\rm{R}}T}}{\rm{d}}p} } \right) $ | (7) |

对于油相-水相

| $ {K_{{\rm{OW}}}}\left( i \right) = \dfrac{{{m_i}}}{{x_i^{\rm{o}}p}} = \dfrac{{\phi _i^{\rm{o}}}}{{{\gamma _i}{H_{ij}}}}\exp \left( {\int\limits_{p_j^{\rm{s}}}^p { - \dfrac{{{{\overline {{v_i}} }^\infty }}}{{{\rm{R}}T}}{\rm{d}}p} } \right) $ | (8) |

式中:

R—通用气体常数,R=8.314 J/(mol

pH值是影响腐蚀的一个重要因素,它不仅影响电化学反应,而且还影响腐蚀生成物的类型和结垢[24]。

溶液pH的计算公式

| $ {\rm{pH}} = - {\rm{lg}} {{a_{\rm{H^+}}}} $ | (9) |

式中:

本文中pH和矿化度根据现场实测得出,不需进一步计算。实际问题中若需要计算,可采用计算pH的经验公式进行计算,或考虑氯离子、碳酸根离子等的矿化度,根据热力学平衡原理,通过计算各相溶解在水中形成的离子浓度,计算出H

电化学反应的速率取决于管壁的电位、参与反应的离子浓度、腐蚀环境的温度、pH等参数。

(1) 含有CO

| $ {\rm{Fe}}{\rm{O}}{{\rm{H}}^-}{\longrightarrow}{\rm{FeOH}} + {\rm{e}} $ | (10) |

| $ {\rm{FeOH}}\longrightarrow{\rm{FeO}}{{\rm{H}}^ + } + {\rm{e}} $ | (11) |

| $ {\rm{FeO}}{{\rm{H}}^ + }\longrightarrow{\rm{F}}{{\rm{e}}^{2 + }} + {\rm{O}}{{\rm{H}}^-} $ | (12) |

铁离子的溶解电流密度与水的活度有关,可以表示为

| $ {i_{{\rm{Fe}}}}{\rm{ = }}i_{{\rm{Fe}}}^0\exp \left[ {\dfrac{{{\partial _{{\rm{Fe}}}}F\left( {{E_{{\rm{c}}}} - E_{{\rm{Fe}}}^0} \right)}}{{{\rm{R}}T}}} \right] $ | (13) |

式中:

交换电流密度可以表示为

| $ i_{{\rm{Fe}}}^0 = i_{{\rm{Fe}}}^*\dfrac{{{a_{{\rm{O}}{{\rm{H}}^{\rm{ - }}}}}}}{{1 + {K_{{\rm{O}}{{\rm{H}}^{\rm{ - }}}}}{a_{{\rm{O}}{{\rm{H}}^{\rm{ - }}}}}}}a_{{{\rm{H}}_{\rm{2}}}{\rm{O}}}^{\rm{c}} $ | (14) |

式中:

据West和Nesic等的研究[25, 26],

| $ \dfrac{{{\rm{R}}T}}{{{a_{{\rm{Fe}}}}F}}\ln \dfrac{{i_{{\rm{Fe}}}^0}}{{i_{{\rm{Fe}}}^0}^{'}} = E_{{\rm{Fe}}}^{0} - E_{{\rm{Fe}}}^{0'} $ | (15) |

式中:

建立Fe

(2) 阴极反应

在CO

| $ 2{{\rm{H}}_{\rm{2}}}{\rm{C}}{{\rm{O}}_3} + 2{{\rm{e}}^ - } \rightleftharpoons {{\rm{H}}_2} + 2{\rm{HC}}{{\rm{O}}_3}^ - $ | (16) |

| $ 2{\rm{HC}}{{\rm{O}}_3}^ - + 2{{\rm{e}}^ - } \rightleftharpoons {{\rm{H}}_2} + 2{\rm{C}}{{\rm{O}}_3}^{2 - } $ | (17) |

| $ 2{{\rm{H}}^ + } + 2{{\rm{e}}^ - } \rightleftharpoons {{\rm{H}}_2} $ | (18) |

H

对于

| $ \dfrac{1}{{{i_{{{\rm{H}}^ + }}}}} = \dfrac{1}{{{i_{{{\rm{H}}^{\rm{ + }}}{\rm{, a}}}}}} + \dfrac{1}{{{i_{{{\rm{H}}^{\rm{ + }}}{\rm{, lim}}}}}} $ | (19) |

| $ {i_{{{\rm{H}}^{\rm{ + }}}{\rm{, a}}}} = i_{{{\rm{H}}^{\rm{ + }}}}^0\exp \left[ {\dfrac{{ - {a_{\rm{H}}}F\left( {{E_{{\rm{c}}}} - E_{\rm{H}}^0} \right)}}{{{\rm{R}}T}}} \right] $ | (20) |

式中:

同样,交换电流密度可以表示为

| $ i_{{{\rm{H}}^{\rm{ + }}}}^0 = i_{{{\rm{H}}^{\rm{ + }}}}^*a_{{{\rm{H}}^{\rm{ + }}}}^{0.5}a_{{{\rm{H}}_{\rm{2}}}{\rm{O}}}^{2.2} $ | (21) |

离子极限扩散控制的质子传递到管壁的极限电流密度可以通过下式计算

| $ {i_{{{\rm{H}}^{\rm{ + }}}{\rm{, lim}}}} = {k_{\rm{m}}}F{a_{{{\rm{H}}^{\rm{ + }}}}} $ | (22) |

式中:

(5) 腐蚀速率表达式

根据管壁的电化学反应电流密度

| $ C_{\rm{R}} = \dfrac{{A {i_{{\rm{c}}}}}}{{n F \rho}} \times 87600 $ | (23) |

式中:

根据模型,可以分析不同阶段的井筒温度压力分布和考虑温度、压力、CO

|

| 图1 建模流程图 Fig. 1 Modeling flow chart |

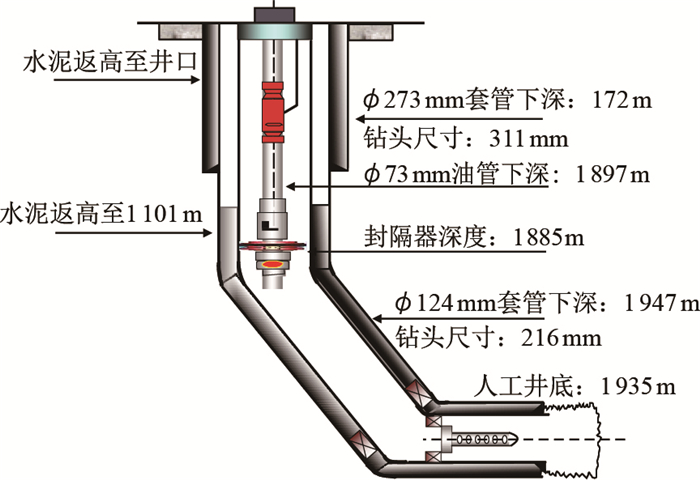

考虑以上计算步骤,对某CO

|

| 图2 井身结构图 Fig. 2 Well structure diagram |

注CO

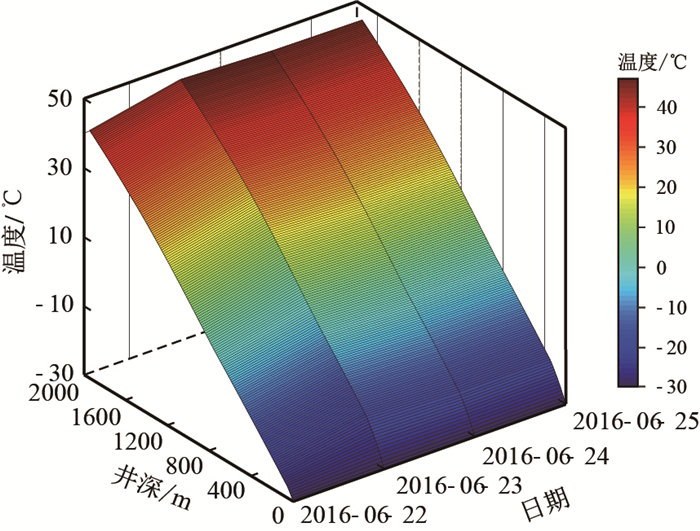

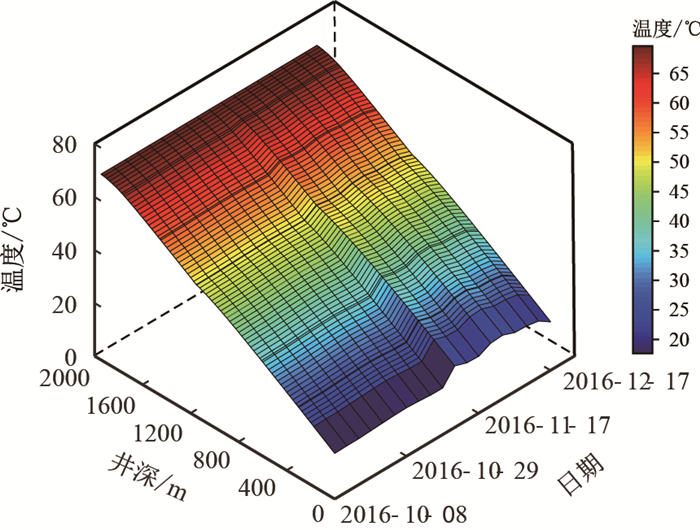

注气阶段随井深和时间的变化井筒温度的分布情况如图 3所示。沿井深方向井筒温度逐渐增大,最终稳定在地层温度。注气初期,井筒同一位置温度略有上升,但沿井筒的变化情况相同。随着注气的进行,井筒温度沿井深达到一定值并保持稳定。

|

| 图3 注气阶段井筒温度剖面 Fig. 3 Temperature profile of wellbore in gas injection stage |

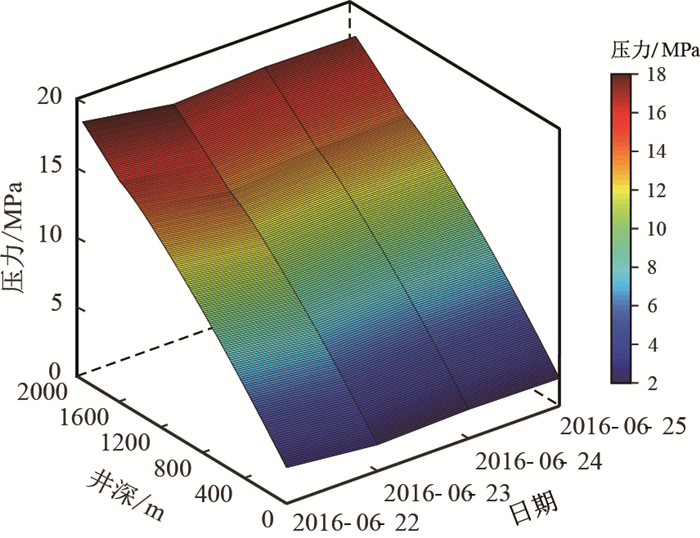

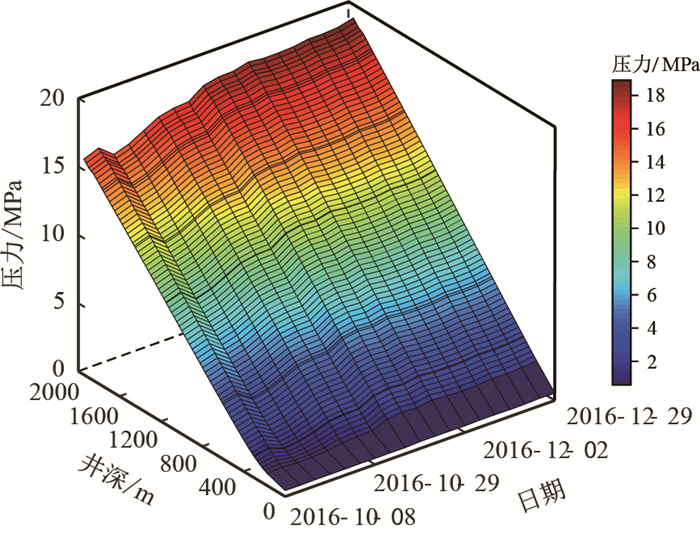

注气阶段随井深和时间的变化井筒压力的分布情况如图 4所示。沿井深方向井筒压力逐渐增大,最终稳定在地层压力附近。注气初期,井筒同一位置压力略有下降,但沿井筒的变化情况相同。随着注气的进行,井筒同一位置压力的变化波动较小。

|

| 图4 注气阶段井筒压力剖面 Fig. 4 Pressure profile of wellbore in gas injection stage |

注气之前井筒内流体考虑为地层水和空气,井口压力为大气压,忽略气柱重量,计算油套环空气柱体积。注气后环空温度压力变化,气柱被压缩,根据前后温压变化可得注气后环空气柱体积,气体成分为CO

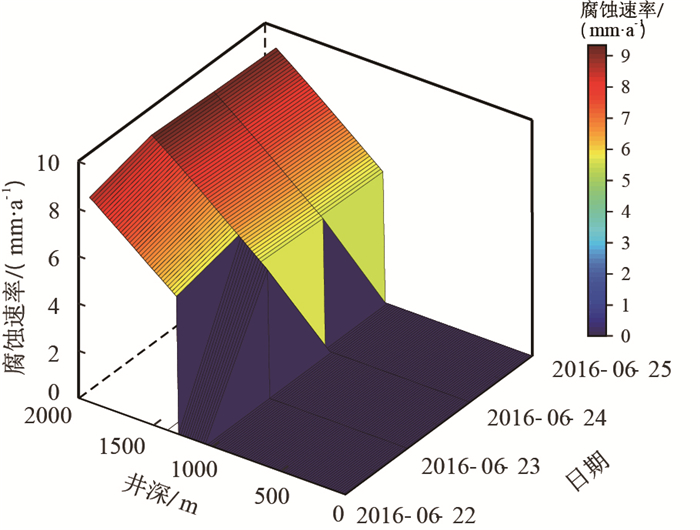

根据计算的物性参数以及温度压力变化情况,得到注气阶段腐蚀速率随时间和井深的变化关系如图 5所示。在注气过程中,沿着井深方向,油管腐蚀速率随着井深的增加而增加。且在0

|

| 图5 注气阶段油管腐蚀速率图 Fig. 5 Tubing corrosion rate diagram in gas injection stage |

生产阶段随井深和时间的变化井筒温度的分布情况如图 6所示。在整个生产阶段,沿井深方向井筒温度逐渐增大,最终稳定在地层温度。随时间变化,井筒的温度基本保持恒定,存在细小的波动,但变化趋势始终相同。

|

| 图6 生产阶段井筒温度剖面 Fig. 6 Wellbore temperature profile during production |

生产阶段随井深和时间的变化井筒压力的分布情况如图 7所示。同一时段,沿井深方向井筒压力逐渐增大,最终稳定在地层压力附近。随着生产的进行,井筒同一位置压力先逐渐减小,然后逐步上升到一定值并保持稳定。

|

| 图7 生产阶段井筒压力剖面 Fig. 7 Wellbore pressure profile during production |

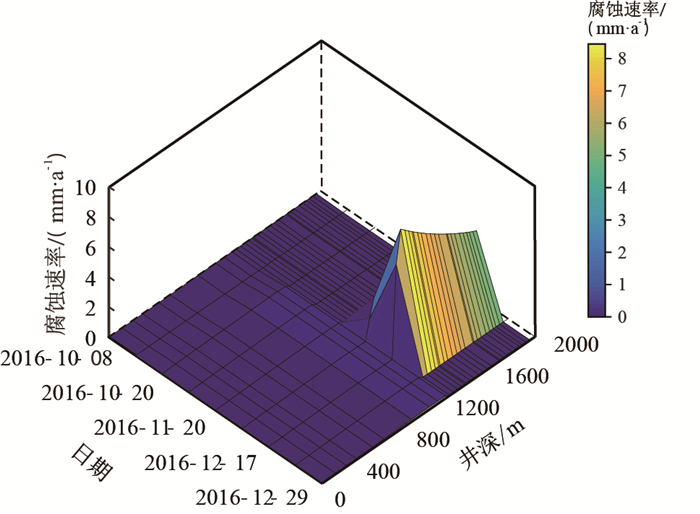

根据计算的物性参数以及温度压力变化情况,得到生产阶段某一时段腐蚀速率随时间和井深的变化关系如图 8所示。同一时段,随着深度(小于1 200 m)的增加,腐蚀速率较小,变化不明显;在1 200 m左右,腐蚀速率发生突变,且达到最大,腐蚀较为严重,然后随着井深的增大,腐蚀速率逐渐减小,但减小的幅度不大。不同时段(10月

|

| 图8 生产阶段油管腐蚀速率图 Fig. 8 Corrosion rate diagram of tubing in production stage |

对比两个不同阶段发现,注气阶段的腐蚀速率要大于生产阶段的腐蚀速率,但由于生产阶段远远大于注气阶段的时长,因此,生产阶段仍是注CO

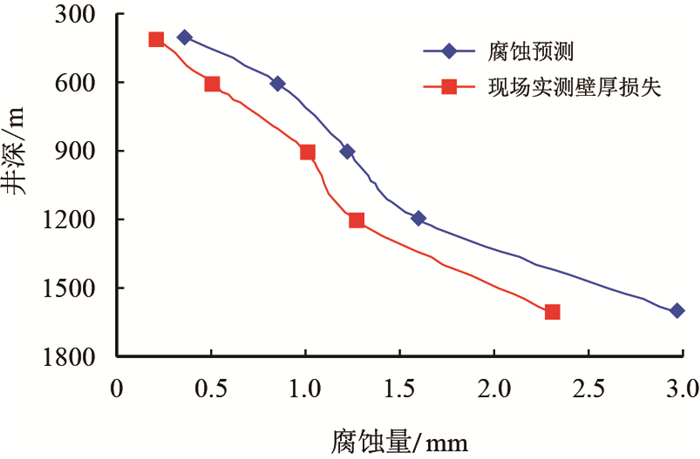

通过预测得到的腐蚀速率,考虑注气阶段和生产阶段的时长,对油管的累积腐蚀量进行计算,根据现场腐蚀监测得到的管壁的扩径率和金损率数据,部分点的对比结果如图 9所示。预测结果与现场监测数据吻合较好,对现场作业以及管柱的腐蚀情况判断有一定的指导意义。

|

| 图9 腐蚀预测与现场实测对比 Fig. 9 Comparison between corrosion prediction and field measurement |

根据实测数据确定产液中油气水的含量范围,分别固定其中的两项,对油气水的腐蚀速率变化规律进行研究。该井前期主要产油,CO

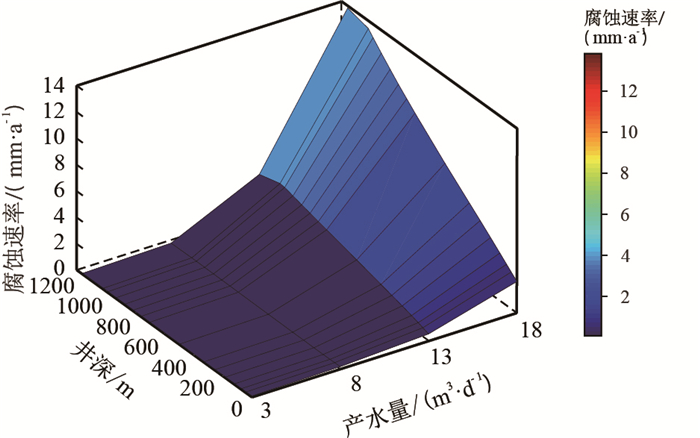

固定产油(3 m

|

| 图10 不同产水量下油管的腐蚀速率 Fig. 10 Corrosion rate of tubing under different water production |

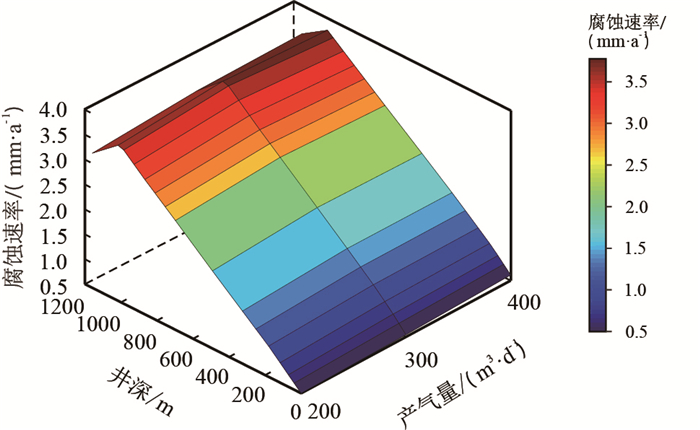

固定产油(3 m

|

| 图11 不同产气量下油管的腐蚀速率 Fig. 11 Corrosion rate of tubing under different gas production |

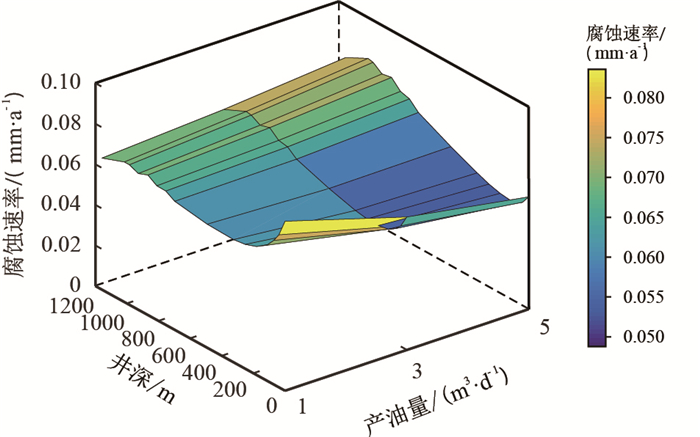

固定产水(3 m

|

| 图12 不同产油量下油管的腐蚀速率 Fig. 12 Corrosion rate of tubing under different oil production |

(1) 注CO

(2) 注气阶段,CO

(3) 生产阶段,产气量、产油量、产水量变化均有较大浮动,随时间变化油管柱腐蚀速率变化较大。其中,水气同产时,产水量越大油管柱腐蚀速率越大。

(4) 在整个吞吐周期中,腐蚀主要发生在生产阶段。通过产液中油气水含量对油管腐蚀的影响分析,认为含水率是影响油管腐蚀的主要因素。

| [1] |

尹志福, 顾菁华, 杨志刚, 等. 模拟CO2驱油环境下温度对J55油管钢腐蚀行为的影响[J]. 腐蚀与防护, 2013, 34(5): 399-402, 406. YIN Zhifu, GU Jinghua, YANG Zhigang, et al. Influence of temperature on corrosion behavior of J55 tubing steel in CO2 flooding environment[J]. Corrosion and Protection, 2013, 34(5): 399-402, 406. |

| [2] |

李春福, 王斌, 代家林, 等. 超高压高温CO2腐蚀研究理论探讨[J]. 西南石油学院学报, 2005, 27(1): 75-78. LI Chunfu, WANG Bin, DAI Jialin, et al. Study of carbon dioxide corrosion mechanism in high pressure and high temperature[J]. Journal of Southwest Petroleum Institute, 2005, 27(1): 75-78. doi: 10.3863/j.issn.1674-5086.2005.-01.020 |

| [3] |

李大朋, 马文海, 张雷, 等. 温度对油管钢CO2腐蚀行为的影响[J]. 腐蚀与防护, 2012, 33(增2): 80-84. LI Dapeng, MA Wenhai, ZHANG Lei, et al. Effect of temperature on CO2 corrosion behavior of tubular steel[J]. Corrosion & Protection, 2012, 33(S2): 80-84. |

| [4] |

ELGADDAFI R, NAIDU A, AHMED R, et al. Modeling and experimental study of CO2 corrosion on carbon steel at elevated pressure and temperature[J]. Journal of Natural Gas Science and Engineering, 2015, 27: 1620-1629. doi: 10.1016/j.jngse.2015.10.034 |

| [5] |

YEVTUSHENKO O, BETTGE D, BOHRAUS S, et al. Corrosion behavior of steels for CO2 injection[J]. Process Safety & Environmental Protection, 2014, 92(1): 108-118. doi: 10.1016/j.psep.2013.07.002 |

| [6] |

张超, 张智, 曾春珉, 等. 涠洲11-4油田含CO2气井油管柱腐蚀分析[J]. 中国海上油气, 2015, 27(4): 122-125, 130. ZHANG Chao, ZHANG Zhi, ZENG Chunmin, et al. Analysis on tubing corrosion for gas wells with CO2 in WZ 11-4 Oilfield[J]. China Offshore Oil and Gas, 2015, 27(4): 122-125, 130. doi: 10.11935/j.issn.1673-1506.2015.04.018 |

| [7] |

APRAEL S Y, ABDUL-KHALIK K R, KHADOM A A. Effect of CO2, corrosion behavior of mild steel in oilfield produced water[J]. Journal of Loss Prevention in the Process Industries, 2015, 38: 24-38. doi: 10.1016/j.jlp.2015.08.003 |

| [8] |

张智, 黄熠, 李炎军, 等. 考虑腐蚀的环空带压井生产套管安全评价[J]. 西南石油大学学报(自然科学版), 2014, 36(2): 171-177. ZHANG Zhi, HUANG Yi, LI Yanjun, et al. Safety evaluation of production casing considering corrosion in gas well with sustained casing pressure[J]. Journal of Southwest Petroleum University (Natural Science Edition), 2014, 36(2): 171-177. doi: 10.11885/j.issn.1674-5086.-2013.09.23.02 |

| [9] |

李春福, 王斌, 张颖, 等. 油气田开发中CO2腐蚀研究进展[J]. 西南石油学院学报, 2004, 26(2): 42-46. LI Chunfu, WANG Bin, ZHANG Ying, et al. Research progress of CO2 corrosion in oil/gas field exploitation[J]. Journal of Southwest Petroleum Institute, 2004, 26(2): 42-46. doi: 10.3863/j.issn.1674-5086.2004.02.012 |

| [10] |

张智, 刘志伟, 谢玉洪, 等. 井筒载荷-腐蚀耦合作用对碳钢套管服役寿命的影响[J]. 石油学报, 2017, 38(3): 342-347, 362. ZHANG Zhi, LIU Zhiwei, XIE Yuhong, et al. Influence of shaft load-corrision coupling on the service life of carbon steel casing pipe[J]. Acta Petrolei Sinica, 2017, 38(3): 342-347, 362. doi: 10.7623/syxb201703011 |

| [11] |

王峰. CO2驱采油井筒腐蚀规律及防治方法研究[D].大庆: 东北石油大学, 2011. WANG Feng. Research on the corrosion rule and control method on CO2 flooding production wellbore[D]. Daqing: Northeast Petroleum University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10220-1011210119.htm |

| [12] |

贺海军, 高纯良, 石磊. 含CO2气井井筒腐蚀速率预测模型[J]. 大庆石油地质与开发, 2011, 30(2): 136-139. HE Haijun, GAO Chunliang, SHI Lei. Prediction model for corrosion rate of gas wellbore with CO2[J]. Petroleum Geology and Oilfiedl Development in Daqing, 2011, 30(2): 136-139. doi: 10.3969/J.ISSN.1000-3754.-2011.02.028 |

| [13] |

陈长风, 梁拥军, 董振江, 等.半经验CO2腐蚀速率预测模型研究[C]//西部油田腐蚀与防护论坛, 2006. CHEN Changfeng, LIANG Yongjun, DONG Zhenjiang, et al. Study on prediction model of semi empirical CO2 corrosion rate[C]//2006 Forum on corrosion and protection of Western oil fields. 2006. http://www.wanfangdata.com.cn/details/detail.do?_type=conference&id=6310386 |

| [14] |

ALEXANDER Y. Corrosion model of CO2 injection based on non-isothermal wellbore hydraulics[J]. International Journal of Greenhouse Gas Control, 2016, 54: 219-227. doi: 10.1016/j.ijggc.2016.09.008 |

| [15] |

H ATAM S, GHADERI-ARDAKANI A, NIKNEJADKHOMAMI M, et al. On the prediction of CO2 corrosion in petroleum industry[J]. The Journal of Supercritical Fluids, 2016, 117: 108-112. doi: 10.1016/j.supflu.2016.-05.047 |

| [16] |

王献昉, 陈长风, 白真权, 等. CO2腐蚀速率半经验预测模型研究[J]. 腐蚀与防护, 2009, 30(2): 90-94. WANG Xianfang, CHEN Changfeng, BAI Zhenquan, et al. Semi-empirical model for prediction of CO2 corrosion rate[J]. Corrosion and Protection, 2009, 30(2): 90-94. |

| [17] |

孔祥迪, 韩军伟, 姜华军, 等. 二氧化碳腐蚀预测模型研究[J]. 内蒙古石油化工, 2011(1): 11-12. KONG Xiangdi, HAN Junwei, JIANG Huajun, et al. Study on the prediction model of carbon dioxide corrosion[J]. Inner Mongolia Petrochemical Industry, 2011(1): 11-12. doi: 10.3969/j.issn.1006-7981.2011.01.007 |

| [18] |

张国华, 张国庆, 李妍. 油气田CO2腐蚀典型预测模型的比较及探究[J]. 全面腐蚀控制, 2008(4): 47-51. doi: 10.3969/j.issn.1008-7818.2008.04.021 |

| [19] |

WAARD D E, LOTZ U, MILLIAMS D E, et al. Predictive model for CO2 corrosion engineering in wet natural gas pipelines[J]. Corrosion Engineering, 2012, 47(12): 976-985. doi: 10.5006/1.3585212 |

| [20] |

吴晓东, 王庆, 何岩峰. 考虑相态变化的注CO2井井筒温度压力场耦合计算模型[J]. 中国石油大学学报(自然科学版), 2009, 33(1): 73-77. WU Xiaodong, WANG Qing, HE Yanfeng. Temperature pressure field coupling calculation model considering phase behavior change in CO2 injection wellbore[J]. Journal of China University of Petroleum, 2009, 33(1): 73-77. doi: 10.3321/j.issn:1673-5005.2009.01.015 |

| [21] |

黄小亮, 唐海, 李道轩, 等. CO2气藏开发过程中井筒内流体相态特征研究[J]. 天然气勘探与开发, 2009, 32(4): 44-46. HUANG Xiaoliang, TANG Hai, LI Daoxuan, et al. Fluid phase-behavior property in wellbore during development of CO2 gas reservoir[J]. Natural Gas Exploration & Development, 2009, 32(4): 44-46. doi: 10.3969/j.issn.1673-3177.2009.04.011 |

| [22] |

王世杰. 原油含水率对油气管材超临界CO2腐蚀行为的影响[J]. 腐蚀科学与防护技术, 2015, 27(1): 73-77. WANG Shijie. Effect of water content of crude oil on corrosion behavior of oil and gas tubular goods steel in supercritical CO2 system[J]. Corrosion Science and Protection Technology, 2015, 27(1): 73-77. |

| [23] |

赵华鹤, 徐宁, 管坐辇, 等. 注CO2井筒相态分布模型的建立[J]. 电子测量技术, 2015, 38(9): 25-30. ZHAO Huahe, XU Ning, GUAN Zuonian, et al. Establishment of phase distribution model for CO2 injection wellbore[J]. Electronic Measurement Technology, 2015, 38(9): 25-30. doi: 10.3969/j.issn.1002-7300.2015.09.006 |

| [24] |

NAZARI M H, ALLAHKARAM S R, KERMANI M B. The effects of temperature and pH on the characteristics of corrosion product in CO2 corrosion of grade X70 steel[J]. Materials & Design, 2010, 31(7): 3559-3563. doi: 10.-1016/j.matdes.2010.01.038 |

| [25] |

DE WARRD C, SMITH L M, CRAIG B D. The influence of crude oils on well tubing corrosion rates[C]. NACE, 2003: 629.

|

| [26] |

NESIC S, POSTLETHWAITE J, OLSEN S. An electrochemical model for prediction of corrosion of mild steel in aqueous carbon dioxide solutions[J]. Corrosion Science, 1996, 52(4): 280-294. doi: 10.5006/1.3293640 |

2019, Vol. 41

2019, Vol. 41