2. 新疆农业大学机电工程学院, 新疆 乌鲁木齐 830052;

3. 三一重型能源装备有限公司, 北京 昌平 102202

2. College of Mechanical and Electrical Engineering, Xinjiang Agricultural University, Urumqi, Xinjiang 830052, China;

3. SANY Heavy Energy Machinery Co. Ltd., Changping, Beijing 102202, China

压裂车作为油田压裂增产的主要设备被广泛用于油田压裂施工中[1-3]。传统的机械式压裂车采用一台大功率发动机通过变速箱和传动轴驱动机械式压裂泵[4],动力传递效率高,但受限于大功率发动机和变速箱均依赖于进口,整车成本较高。此外,国外发动机厂家并不向主机厂提供大功率发动机万有曲线,且受限于试验成本和压裂车定制化生产的现状,主机厂也不能对压裂车进行合理功率匹配,导致机械式压裂车油耗较高。同时,由于在施工时发动机采用恒转速调节[5],对于压力较低的施工作业,油耗尤其高。因此,本文提出全液压压裂车,它采用多台小功率发动机通过液压系统实现功率合流,驱动液压式压裂泵。与传统机械式压裂车相比,它使用多台小功率发动机代替了大功率发动机,取消了变速箱和传动轴,具有成本低、可靠性强、可实现无级调速、功率应用范围更广的优点,而小功率发动机的万有曲线也更易获得,可以对压裂车进行合理的功率匹配,降低油耗。

本文以全液压压裂车为研究对象,根据功率传递路线提出功率匹配思路,建立发动机比油耗、柱塞泵效率和辅助功率模型,在各工况下,通过优化算法输出油耗最低时需启动的发动机数量、各发动机转速和柱塞泵参数的最优组合,合理匹配了发动机功率和柱塞泵参数,降低了油耗。

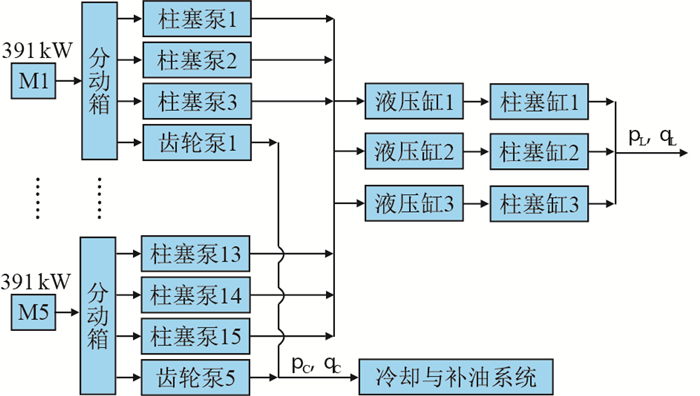

1 全局功率节能匹配 1.1 功率节能匹配思路全液压压裂车采用多台发动机通过液压系统实现功率合流,共同驱动液压式压裂泵实现压裂作业。以2500型压裂车为例,功率传递路线如图 1所示[6]。

|

| 图1 功率传递路线 Fig. 1 Transmission route of power |

由图 1可知,2500型压裂车由5台额定功率为391 kW的发动机共同驱动。其中,1#

因此,若忽略分动箱传动效率,各发动机输出功率为柱塞泵和齿轮泵输入功率之和,仅需将负载功率折算为柱塞泵和齿轮泵功率,即可得到发动机输出功率。所以,第

| $ {N_{{\rm{e}}k}} = {N_{{\rm{pp}}k}} + {N_{{\rm{gp}}k}} $ | (1) |

式中:

因此,根据柱塞泵和齿轮泵输入功率得到发动机输出功率及对应的转速,再由发动机转速和输出功率查询万有曲线即可得到发动机比油耗。发动机的等比油耗曲线与等功率曲线的切点即为等功率下发动机的最低比油耗点。但受限于整机效率的影响,当发动机工作在最低比油耗点时,有可能是整机效率较低点,此时,发动机实际油耗可能较高[7]。本文将压裂泵每输出压力为1 MPa、流量为1 m

| $ {g_{\rm{r}}} = \dfrac{{{g_{\rm{e}}}}}{{50.4\eta }} $ | (2) |

式中:

因此,对全液压压裂车进行功率节能匹配,应以施工比油耗为优化目标,根据发动机比油耗和整机效率对发动机数量、转速、柱塞泵排量进行合理匹配,降低施工比油耗。

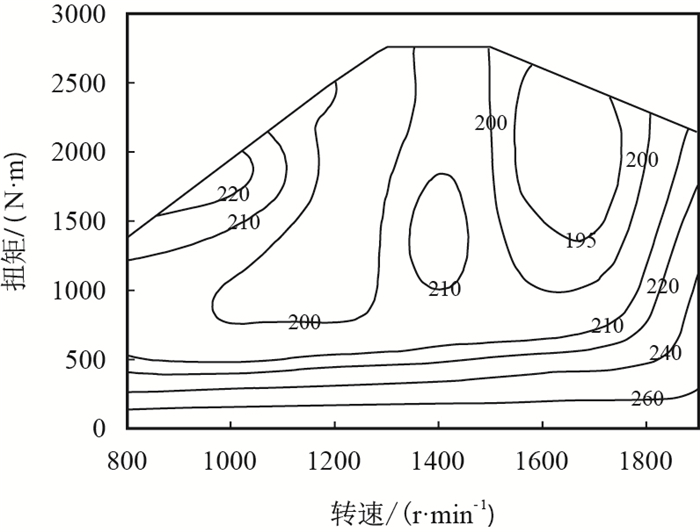

1.2 发动机万有特性曲线模型发动机比油耗在发动机扭矩和转速平面上的二维等高投影即为发动机万有特性曲线,其与发动机转速、扭矩或功率有关。2500型全液压压裂车小功率发动机的万有特性曲线如图 2所示。

|

|

图2

发动机万有特性曲线

Fig. 2

The engine |

由图 2可知,当发动机工作在转速为1 600

根据样本数据,通过线性拟合可得第

| $ {N_{{{\rm{e}}k\max}}}\!=\!\left\{ \begin{array}{l} \begin{array}{*{20}{c}} {0.6{n_{{\rm{e}}k}}\!-\!406, }&{800 \leqslant {n_{{\rm{e}}k}} \leqslant 1200} \end{array}\\ \begin{array}{*{20}{c}} {0.3{n_{{\rm{e}}k}}\!-\!50, }&{1200 < {n_{{\rm{e}}k}} \leqslant 1500} \end{array}\\ \begin{array}{*{20}{c}} {405, }&{1500 < {n_{{\rm{e}}k}} \leqslant 1700} \end{array}\\ \begin{array}{*{20}{c}} {\!-\!0.065{n_{{\rm{e}}k}}\!+\!514.5, }&{1700 < {n_{{\rm{e}}k}} \leqslant 1900} \end{array} \end{array} \right. $ | (3) |

式中:

根据发动机万有特性曲线,可使用插值法、曲面拟合法等[8-11]近似拟合出发动机比油耗随转速和扭矩或功率的变化曲线。其中,插值法较为精确,但其精度受限于数据点的疏密程度;曲面拟合法较简单,但是有可能会丢失部分突变的曲面。因此,综合以上两种方法,本文在等功率下采用二次多项式曲线拟合方法,得到第

| $ {g_{{\rm{e}}k}} = {f_1}\left( {{n_{{\rm{e}}k}}, {N_{{\rm{e}}k}}} \right) $ | (4) |

式中:

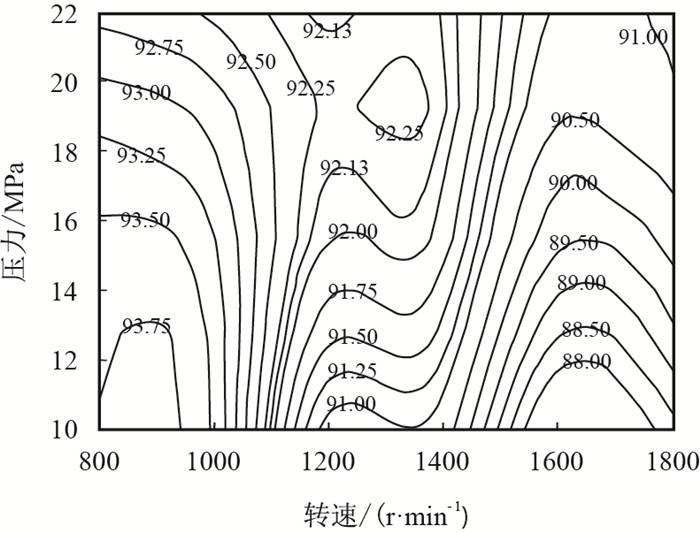

变量柱塞泵效率分为容积效率和机械效率,两者之积为总效率,其与柱塞泵的驱动转速、压力和排量有关。在各转速和排量下,对柱塞泵加载进行台架试验,通过计算可得其输出功率和效率。以全排量下的测试数据为例,此时柱塞泵效率曲线如图 3所示。

|

| 图3 100 %排量下柱塞泵效率曲线 Fig. 3 Piston pump efficiency curve with full displacement rate |

由图 3可知,当驱动转速超过1 500 r/min、压力低于17 MPa时,全排量下柱塞泵效率低于90%,其他工况下其效率均高于90%。

与发动机比油耗类似,也可以通过对柱塞泵效率试验数据进行拟合得到效率随驱动转速、排量和压力的关系式,但是对于三元函数,此种方法过于复杂,且拟合准确度较低。通过学者研究,轴向变量柱塞泵的效率可表示为如文献[12]所示。因此,根据台架试验数据,使用遗传算法通过回归分析得到各工况下该柱塞泵效率公式为(其中:压力单位为MPa,转速单位为r/min,分动箱速比为0.767):

第

| $ {\eta _{{\rm{P190V}}k}} = 1 - 0.6476\dfrac{{{p_{{\rm{P}}190}}}}{{\beta_{k} {n_{{\rm{e}}k}}}} $ | (5) |

第

| $ {\eta _{{\rm{P190m}}k}}\!\!=\!\!\dfrac{1}{{1\!+\!\dfrac{1}{{100\beta_{k} }}\left( {0.06275\dfrac{{{n_{{\rm{e}}k}}}}{{{p_{{\rm{P190}}}}}}\!\!-\!\! \dfrac{{23.024}}{{{p_{{\rm{P190}}}}}}\!\!+\!\!3.136} \right)}} $ | (6) |

第

| $ {\eta _{{\rm{P190}}k}} = {\eta _{{\rm{P190V}}k}}{\eta _{{\rm{P190m}}k}} = \dfrac{{100\beta_{k} - 84.43\dfrac{{{p_{{\rm{P}}190}}}}{{{n_{{\rm{e}}k}}}}}}{{100\beta_{k} + 0.06275\dfrac{{{n_{{\rm{e}}k}}}}{{{p_{{\mathop{\rm P}\nolimits} 190}}}} + 3.136 - \dfrac{{23.024}}{{{p_{{\rm{P190}}}}}}}} $ | (7) |

故,第

| $ {N_{{\rm{pp}}k}} = \dfrac{{3000{V_{{\rm{P190max}}}}{\beta _{k}}{n_{{\rm{e}}k}}{p_{{\rm{P}}190}}}}{{60i{\eta _{{\rm{P190m}}k}}}}=\\ \dfrac{{3000 \times 190 \times {{10}^{ - 6}}{\beta _{k}}{n_{{\rm{e}}k}}{p_{{\rm{{\rm{P}}190}}}}}}{{60 \times 0.767{\eta _{{\rm{P190m}}k}}}}=\\ \dfrac{{0.012{\beta _{k}}{n_{{\rm{e}}k}}{p_{{\rm{P190}}}}}}{{{\eta _{{\rm{P190m}}k}}}} $ | (8) |

式中:

发动机和液压油冷却等辅助系统由齿轮泵供油,因此,齿轮泵消耗的功率即为辅助功率。试验表明,正常工作状态下,齿轮泵工作压力为14 MPa。根据样本可知,齿轮泵排量为71 mL/r,效率约为91%,因此,第

| $ {N_{{\rm{gp}}k}} = \dfrac{{71 \times 14}}{{60000 \times 0.91 }}\dfrac{{{n_{{\rm{e}}k}}}}{i} = 0.024{n_{{\rm{e}}k}} $ | (9) |

式中:

由1.3节可知,柱塞泵输出总流量为

| $ {Q_{{\rm{P190}}}} = \sum\limits_{k = 1}^m {\dfrac{{3{n_{{\rm{e}}k}}{V_{{\rm{P190max}}}}{\beta _{k}}}}{{1000i}}{\eta _{{\rm{P190V}}k}}}= \\ \dfrac{{570}}{{767}}\sum\limits_{k = 1}^m {{n_{{\rm{e}}k}}{\beta _{k}}{\eta _{{\rm{P190V}}k}}} $ | (10) |

式中:

假设管路和大流量换向阀的流量系数相同,则油液流经管路和大流量换向阀处的压力损失为

| $ \Delta {p_{{\rm{PV}}}} = \dfrac{{{\rho _{\rm{O}}}Q_{{\rm{P190}}}^2}}{{2 \times {{60}^2}C_{{\rm{Vd}}}^2}}\left( {\dfrac{1}{{A_{190}^2}} + \dfrac{1}{{36A_{{\rm{Vmax}}}^2}}} \right) $ | (11) |

式中:

由于液压缸无杆腔进油,忽略系统外泄露,则有

| $ {p_{{\rm{CN}}}} = \dfrac{{d_{\rm{P}}^2}}{{D_{\rm{C}}^2}}\dfrac{{{p_{\rm{P}}}}}{{{\eta _{{\rm{om}}}}}} = \dfrac{{{{95.25}^2}}}{{{{180}^2}}}\dfrac{{{p_{\rm{P}}}}}{{0.90 }} = 0.31{p_{\rm{P}}} $ | (12) |

| $ {Q_{{\rm{P190}}}} = \dfrac{{D_{\rm{C}}^2}}{{d_{\rm{P}}^2}}{Q_{\rm{P}}} = \dfrac{{{{180}^2}}}{{{{95.25}^2}}}{Q_{\rm{P}}} = 3.57{Q_{\rm{P}}} $ | (13) |

式中:

因此,由式(11)、(12)可得柱塞泵出口压力为

| $ {p_{{\rm{P190}}}} = {p_{{\rm{CN}}}} + \Delta {p_{{\rm{PV}}}}\\ = 0.31{p_{\rm{P}}} + \dfrac{{{\rho _{\rm{O}}}Q_{{\rm{P190}}}^2}}{{2 \times {{60}^2}C_{{\rm{Vd}}}^2}}\left( {\dfrac{1}{{A_{190}^2}} + \dfrac{1}{{36A_{{\rm{Vmax}}}^2}}} \right) $ | (14) |

由式(10)、(13),可得柱塞泵出口流量为

| $ {Q_{{\rm{P190}}}} = \dfrac{{570}}{{767}}\sum\limits_{k = 1}^m {{n_{{\rm{e}}k}}{\beta _{k}}{\eta _{{\rm{P190V}}k}}} = 3.57{Q_{\rm{P}}} $ | (15) |

根据发动机比油耗、柱塞泵效率和辅助功率数学模型,综合考虑系统压力损失造成的功率损失,以压裂泵输出的负载压力和流量为输入量,发动机启动数量及其转速和柱塞泵排量比为输出量,以施工比油耗为优化目标,建立目标函数如式(16)所示

| $ \begin{array}{*{20}{c}} {\min }&{{f_{\rm{O}}}\left( {m, {n_{{\rm{e}}k}}, {\beta _{k}}} \right) = {g_{\rm{r}}}} \end{array}= \\ \dfrac{{\sum\limits_{k = 1}^m {{N_{{\rm{e}}k}}} }}{{50.4m\sum\limits_{k = 1}^m {{N_{{\rm{pp}}k}}} }}\sum\limits_{k = 1}^m {{f_1}\left( {{n_{{\rm{e}}k}}, {N_{{\rm{e}}k}}} \right)} $ | (16) |

一般情况下,发动机不应该在怠速工况下带载作业。因此,为了满足负载要求,同时给发动机一个适当的空载加速时间且不至于高速空载耗油,一般应使柱塞泵排量调节启动转速高于发动机怠速200

| $ \left\{ \begin{array}{l} {N_{{\rm{e}}k}} \leqslant 0.95{N_{{\rm{e}}k\max}}\\ 1000 \leqslant {n_{{\rm{e}}k}} \leqslant 1900\\ 0 < {\beta _{k}} \leqslant 1\\ 1 \leqslant m \leqslant 5 \end{array} \right. $ | (17) |

由式(15)

| $ {p_{\rm{f}}}\left( {m, {n_{{\rm{e}}k}}, {\beta_{k}}} \right) = A{R_{\rm{P}}} + \sum\limits_{k = 1}^m {B{M_{{\rm{P}}k}}} $ | (18) |

式中:

改进后的优化目标函数如式(19)所示

| $ \begin{array}{*{20}{c}} {\min }&{{f_{{\rm{OP}}}}\left( {m, {n_{{\rm{e}}k}}, {\beta _{k}}} \right) = } \end{array}{f_{\rm{O}}}\left( {m, {n_{{\rm{e}}k}}, {\beta _{k}}} \right)+ \\ C\left( {m, {n_{{\rm{e}}k}}, {\beta _{k}}} \right) \cdot {p_{\rm{f}}}\left( {m, {n_{{\rm{e}}k}}, {\beta _{k}}} \right) $ | (19) |

式中:

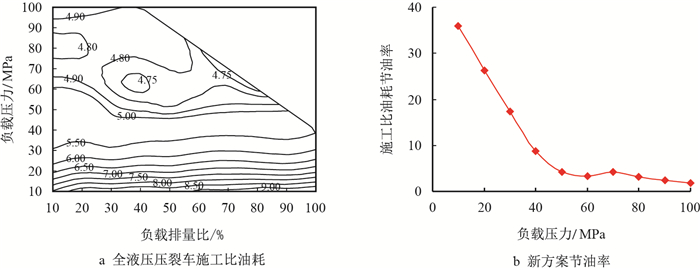

目前常见的节能匹配优化算法有传统的遗传算法[14]、粒子群优化算法[15]、神经网络[16]、模糊控制[17]等,此外还有以此为基础的改进算法[18-21]。尽管这些算法都能完成功率节能匹配优化,但表现各异[22-23]。Seyedali Mirjalili于2015年提出一种新型仿生优化算法——飞蛾火焰优化算法(Moth-flame Optimization,MFO)[22, 24],具有收敛速度快、精度高、全局寻优能力强、调整参数少、鲁棒性能好的特点,从低维到高维测试函数的寻优效果都要优于GA、PSO等算法[25-26]。基于这些优点,本文选择使用MFO算法进行优化计算,以压裂泵输出压力和流量为输入,启动发动机的数量、各发动机转速和柱塞泵排量为优化输出,得到施工比油耗输出结果如图 4a所示。在相同负载排量下,节油率随负载压力的变化关系如图 4b所示。其中,节油率按式(20)计算

|

| 图4 MFO算法优化输出结果 Fig. 4 MFO′s output |

| $ \delta = {{\left( {{g_{{\rm{r - O}}}} - {g_{{\rm{r - N}}}}} \right)} \mathord{\left/ {\vphantom {{\left( {{g_{{\rm{r - O}}}} - {g_{{\rm{r - N}}}}} \right)} {{g_{{\rm{r - O}}}}}}} \right. } {{g_{{\rm{r - O}}}}}} $ | (20) |

式中:

由图 4a可知,在全部工况下,全液压压裂车施工比油耗维持在4.55

由图 4b可知,与原方案相比,当负载排量相同时,随着负载压力的增大,节油率逐渐减小,最高可节约35.97%的燃油。

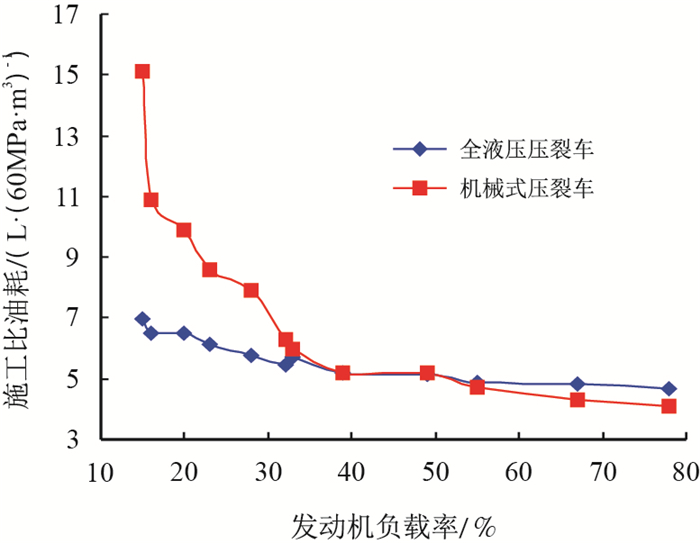

2.3 与机械式压裂车油耗对比分析在相同负载工况下,分别对全液压压裂车和机械式压裂车进行油耗对比试验,结果如图 5所示。由图 5可知,在中低负载功率(负载率低于49%)下,全液压压裂车的施工比油耗显著低于机械式压裂车。随着负载功率的增加,机械式压裂车施工比油耗迅速降低,而全液压压裂车缓慢降低,当负载率高于49%时,其施工比油耗略高于机械式压裂车。在相同负载工况下,机械式与全液压式压裂车施工比油耗在分别在[4.1, 15.1]和[4.7, 7.0]。与机械式压裂车相比,液压式压裂车最高可节约53.74%的燃油。

|

| 图5 与机械式压裂车油耗对比分析 Fig. 5 Comparative analysis with mechanical fracturing truck |

(1) 在全工况下,全液压压裂车施工比油耗在[4.55

(2) 与原方案相比,采用新方案的全液压压裂车节油率最高可达35.97%,且随着负载压力的增大而逐渐减小。

(3) 在中低负载功率(负载率低于49%)下,全液压压裂车施工比油耗明显低于机械式压裂车;在中高负载功率(负载率高于49%)下,前者略高于后者。

(4) 在相同负载工况下,机械式与全液压式压裂车施工比油耗分别在[4.1, 15.1] L/(60 MPa

(5) 与机械式压裂车相比,在相同负载工况下,采用新方案的全液压压裂车节油率最高可达53.74%。

| [1] |

吴汉川, 刘伯修. 非常规天然气勘探开发中压裂装备的研制[J]. 石油天然气学报, 2011, 33(6): 372-374. |

| [2] |

彭俊威, 周青, 戴启平, 等. 国内大型压裂装备发展现状及分析[J]. 石油机械, 2016, 44(5): 82-86. PENG Junwei, ZHOU Qing, DAI Qiping, et al. Development status and analysis of domestic large-scale fracturing equipment[J]. China Petroleum Machinery, 2016, 44(5): 82-86. doi: 10.16082/j.cnki.issn.1001-4578.2016.05.017 |

| [3] |

张小平, 谢平, 付军刚. 压裂设备的发展现状与展望[J]. 石油天然气学报, 2008, 30(5): 364-366. |

| [4] |

赵绪平, 李志波, 孙奉道, 等. 压裂车的研究现状与发展方向[J]. 天然气与石油, 2015, 33(5): 56-58. ZHAO Xuping, LI Zhibo, SUN Fengdao, et al. Research and development of fracturing truck[J]. Natural Gas and Oil, 2015, 33(5): 56-58. doi: 10.3969/j.issn.1006-55-39.2015.05.013 |

| [5] |

吴汉川. 大型压裂装备应用问题解析及发展方向[J]. 石油机械, 2017, 45(12): 53-57. WU Hanchuan. Issue analysis of large scale fracturing equipment application and its development trend[J]. China Petroleum Machinery, 2017, 45(12): 53-57. doi: 10.16082/j.cnki.issn.1001-4578.2017.12.011 |

| [6] |

杨波, 安海超, 田文朋. 液压驱动压裂泵液压系统设计及其脉动的抑制[J]. 噪声与振动控制, 2017, 37(1): 44-48. YANG Bo, AN Haichao, TIAN Wenpeng. Hydraulic system design and pulse suppression of hydraulic drive fracturing pumps[J]. Noise and Vibration Control, 2017, 37(1): 44-48. doi: 10.3969/j.issn.1006-1335.2017.01.010 |

| [7] |

叶敏, 易小刚, 蒲东亮, 等. 基于遗传算法的混凝土泵车全局功率匹配[J]. 吉林大学学报(工学版), 2015, 45(3): 820-828. YE Min, YI Xiaogang, PU Dongliang, et al. Global power matching on truck-mounted concrete pump based on genetic algorithm[J]. Journal of Jilin University (Engineering and Technology Edition), 2015, 45(3): 820-828. doi: 10.13229/j.cnki.jdxbgxb201503020 |

| [8] |

李小华, 罗福强, 汤东. 多项式插值法绘制发动机万有特性曲线[J]. 农业工程学报, 2004, 20(5): 138-141. LI Xiaohua, LUO Fuqiang, TANG Dong. Drawing engine universal performance characteristics map using ploynomial interpolation[J]. Transactions of the Chinese Society of Agricultural Engineering, 2004, 20(5): 138-141. doi: 10.3321/j.issn:1002-6819.2004.05.030 |

| [9] |

朱伟伟. 发动机特性建模方法的选择[J]. 现代车用动力, 2007(2): 27-30. ZHU Weiwei. Choice of modeling method for engine performances[J]. Modern Vehicle Power, 2007(2): 27-30. doi: 10.3969/j.issn.1671-5446.2007.02.006 |

| [10] |

徐亮.用于车辆动力学仿真的全工况发动机建模[D].长春: 吉林大学, 2011. XU Liang. Modeling of engine in all operating states applied to simulation of vehicle dynamics[D]. Changchun: Jilin University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10183-1011099726.htm |

| [11] |

赵亚男, 赵福堂, 刘碧荣. 汽车发动机特性仿真研究[J]. 北京交通大学学报, 2008, 32(1): 97-100. ZHAO Yanan, ZHAO Futang, LIU Birong. Simulation research on automobile engine characteristics[J]. Journal of Beijing Jiaotong University, 2008, 32(1): 97-100. doi: 10.3969/j.issn.1673-0291.2008.01.022 |

| [12] |

姚怀新. 工程车辆液压动力学与控制原理[M]. 北京: 人民交通出版社, 2006: 116-117.

|

| [13] |

刘琼荪, 周声华. 基于自适应惩罚函数法的混合遗传算法[J]. 重庆大学学报(自然科学版), 2006, 29(6): 78-81. LIU Qiongsun, ZHOU Shenghua. Hybrid genetic algorithm based on novel adaptive penalty function[J]. Journal of Chongqing University (Natural Science Edition), 2006, 29(6): 78-81. doi: 10.3969/j.issn.1000-582X.2006.06.0-20 |

| [14] |

程方晓.基于自适应保持多样性遗传算法的汽车动力传动系多目标优化[D].长春: 吉林大学, 2011. CHENG Fangxiao. Multi-objective optimization of automotive powertrain based on adaptive maintain diversity genetic algorithm[D]. Changchun: Jiling University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10183-1011106025.htm |

| [15] |

李天宇, 赵丁选, 康怀亮, 等. 并联式混合动力装载机的参数匹配[J]. 吉林大学学报(工学版), 2013, 43(4): 916-921. LI Tianyu, ZHAO Dingxuan, KANG Huailiang, et al. Parameter matching of parallel hybrid power loaders[J]. Journal of Jilin University (Engineering and Technology Edition), 2013, 43(4): 916-921. doi: 10.7964/jdxbgxb20-1304012 |

| [16] |

贺尚红, 杨昀梓. 基于神经网络的混凝土泵车发动机万有特性建模与工况优化[J]. 中南大学学报(自然科学版), 2010, 41(4): 1398-1404. HE Shanghong, YANG Yunzi. Modeling of universal characteristics and optimization of operating conditions of concrete pump truck based on neural network[J]. Journal of Central South University (Science and Technology), 2010, 41(4): 1398-1404. |

| [17] |

杨世平, 余浩, 刘金刚, 等. 液压挖掘机动力系统功率匹配及其节能控制[J]. 机械工程学报, 2014, 50(5): 152-160. YANG Shiping, YU Hao, LIU Jingang, et al. Research on power matching and energy saving control of power system in hydraulic excavator[J]. Journal of Mechanical Engineering, 2014, 50(5): 152-160. |

| [18] |

赵金星.基于神经网络和遗传算法的Atkinson循环发动机全负荷范围性能优化研究[D].上海: 上海交通大学, 2013. ZHAO Jinxing. Study on performance optimization in the entire load range of an Atkinson cycle engine based on artificial neural network and genetic algorithm[D]. Shanghai: Shanghai Jiaotong University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10248-1013020663.htm |

| [19] |

陈向阳, 苗广祥. 基于自适应遗传算法的PID参数优化仿真研究[J]. 自动化与仪表, 2005, 20(1): 30-32. CHEN Xiangyang, MIAO Guangxiang. Simulating study on PID parameter optimization based on adaptive genetic algorithm[J]. Automation and Instrumentation, 2005, 20(1): 30-32. doi: 10.3969/j.issn.1001-9944.2005.01.010 |

| [20] |

SAHNEHSARAEI M A, MAHMOODABADI M J, TAHERKHORSANDI M, et al. A hybrid global optimization algorithm:particle swarm optimization in association with a genetic algorithm[M]//Complex System Modelling and Control Through Intelligent Soft Computations. Springer International Publishing, 2015:45-86.

|

| [21] |

耿平, 刘静, 曾梅光. 多变元非线性复杂系统的优化与模拟退火算法[J]. 东北大学学报(自然科学版), 2002, 23(3): 270-272. GENG Ping, LIU Jing, ZENG Meiguang. Optimization for multi-variable non-linear complicated system and simulated annealing algorithm[J]. Journal of Northeastern University (Natural Science), 2002, 23(3): 270-272. doi: 10.-3321/j.issn:1005-3026.2002.03.018 |

| [22] |

MARTINEZ C, CASTILLO O, MONTIEL O. Comparison between ant colony and genetic algorithms for fuzzy system optimization[M]//Soft Computing for Hybrid Intelligent Systems. Springer Berlin Heidelberg, 2008: 71-86.

|

| [23] |

EBERHART R C, SHI Y. Comparison between genetic algorithms and particle swarm optimization[C]//International Conference on Evolutionary Programming. Springer, Berlin, Heidelberg, 1998: 611-616.

|

| [24] |

MIRJALILI S. Moth-flame optimization algorithm:A novel nature-inspired heuristic paradigm[J]. KnowledgeBased Systems, 2015, 89: 228-249. |

| [25] |

崔东文. 飞蛾火焰优化算法在承压含水层参数反演中的应用[J]. 长江科学院院报, 2016, 33(7): 28-33. CUI Dongwen. Application of moth-flame optimization algoritlun in parameter inversion of confined aquifer[J]. Journal of Yangtze River Scientific Research Institute, 2016, 33(7): 28-33. doi: 10.11988/ckyyb.20150694 |

| [26] |

李志明.飞蛾优化算法及其应用研究[D].南宁: 广西民族大学, 2017. LI Zhiming. Moth-flame optimization algorithm and its application research[D]. Nanning: Guangxi University for Nationalities, 2017. |

2019, Vol. 41

2019, Vol. 41