2. 云南中国石油昆仑燃气有限公司, 云南 昆明 650200

2. Yunnan PetroChina Kunlun Gas Co. Ltd., Kunming, Yunnan 650200, China

昆明市人工煤气的复杂组成介质导致了管道多相流动和腐蚀问题。由于人工煤气中含有一定量的水、CO

对管道流体混合机理的系统研究开始于Taylor,其研究主要以传质学、传热学和流体力学相关理论作为基础,在混气机理的研究中,主要研究内容集中在扩散系数与混气量计算模型上。Taylor、Taylor-CW、GRI扩散系数计算方法在国内外虽然得到了应用,但其适用范围有限,Taylor混合系数在低雷诺数情况下对管线置换的混合系数能够较好地预测,但高雷诺数下的误差较大;Taylor-CW、GRI扩散系数计算方法对高雷诺数的工况能较好地预测,但却不适用于低雷诺数工况[1-3]。混气量计算模型主要为一维和二维模型,并且大多是将水力计算与对流扩散计算分开,存在一定的局限性[4-6]。Ekambara等针对管道层流流动扩散建立了数学模型,并采用数值方法对混气规律进行分析,但其求解方法仍然分为两步,首先进行水力计算,获得流速等参数后再对混气规律进行分析,其计算结果与实验值吻合的较好[7-10]。基于Ekambara等的成果,以FLUENT为模拟平台,进一步采用低雷诺数

因目前混气影响规律分析大多是基于单条短管,未对长距离管线和管网进行分析。对于实际管线,管道还可能存在局部变形、管内存在杂质、积液以及管道存在上坡和下坡等情况,需要进一步对这些混气影响因素进行分析,建立多相流动腐蚀速率预测模型计算所有燃气管道的腐蚀情况,进而为管道剩余寿命及安全能力评价提供依据。本文基于双流体模型建立多相流输送管道数值模拟模型,分析了整个管网的运行情况,得到了管网内的压力、流量、持液率等参数;以此为基础,利用Pipephase建立燃气管网仿真模型,输入双流体模型求解的边界条件,进一步分析持液率,识别判断具备腐蚀条件的管段,根据持液率、CO

人工煤气成分较为复杂,因含水在流动过程中状态主要为气、液两相,低洼管段容易积水,人工煤气在流动过程中会出现液滴现象,通过双流体模型求解得到管道内的压力、温度、气液相流量和流速等关键性数值[14-17]。

1.1 质量守恒方程针对管道中的气相,根据质量守恒定理,可列出如下方程

| $ \dfrac{\partial }{{\partial t}}\left( {{V_{\rm{g}}}{\rho _{\rm{g}}}} \right) = - \dfrac{1}{A}\left[{\dfrac{\partial }{{\partial x}}\left( {A{V_{\rm{g}}}{\rho _{\rm{g}}}{v_{\rm{g}}}} \right)} \right] + {\psi _{\rm{g}}} + {G_{\rm{g}}} $ | (1) |

针对管道中的液相,方程如下

| $ \dfrac{\partial }{{\partial t}}\left( {\mathop V\nolimits_{\rm{L}} \mathop \rho \nolimits_{\rm{L}} } \right) = - \dfrac{1}{A}\left[{\dfrac{\partial }{{\partial x}}\left( {A\mathop V\nolimits_{\rm{L}} \mathop \rho \nolimits_{\rm{L}} \mathop v\nolimits_{\rm{L}} } \right)} \right] - \mathop \psi \nolimits_{\rm{g}} \dfrac{{\mathop V\nolimits_{\rm{L}} }}{{\mathop V\nolimits_{\rm{L}} + \mathop V\nolimits_{\rm{D}} }} - \mathop \psi \nolimits_{\rm{e}} + \mathop \psi \nolimits_{\rm{d}} + \mathop G\nolimits_{\rm{L}} $ | (2) |

考虑其中的液相夹带,方程如下

| $ \dfrac{\partial }{{\partial t}}\left( {\mathop V\nolimits_{\rm{D}} \mathop \rho \nolimits_{\rm{L}} } \right) = - \dfrac{1}{A}\left[{\dfrac{\partial }{{\partial x}}\left( {A\mathop V\nolimits_{\rm{D}} \mathop \rho \nolimits_{\rm{L}} \mathop v\nolimits_{\rm{D}} } \right)} \right] - \mathop \psi \nolimits_{\rm{g}} \dfrac{{\mathop V\nolimits_{\rm{L}} }}{{\mathop V\nolimits_{\rm{L}} + \mathop V\nolimits_{\rm{D}} }} - \mathop \psi \nolimits_{\rm{e}} + \mathop \psi \nolimits_{\rm{d}} + \mathop G\nolimits_{\rm{D}} $ | (3) |

式中:

下标:

g—气相;

L—液膜;

D—液滴。

注:气相指流动的人工煤气;液膜指附着在管道内壁的溶解各种成分的水膜;液滴指流动过程中形成的水滴;沉积速率指液滴单位时间内沉积的质量;体积分率指单位体积管段中气相、液膜、液体所占百分比,总和为1。

1.2 动量守恒方程考虑各相本身的动量变化以及各相间动量传递引起的动量变化,根据动量守恒原理可列出气相和液滴相的联合动量守恒方程如下

| $ \dfrac{\partial }{{\partial t}}\left( {{V_{\rm{g}}}{\rho _{\rm{g}}}{v_{\rm{g}}} + {V_{\rm{D}}}{\rho _{\rm{L}}}{v_{\rm{D}}}} \right) = - \dfrac{1}{A}\dfrac{\partial }{{\partial x}}\left( {A{V_{\rm{g}}}{\rho _{\rm{g}}}v_{\rm{g}}^2 + \\A{V_{\rm{D}}}{\rho _{\rm{L}}}v_{\rm{D}}^2} \right) - \left( {{V_{\rm{g}}} + {V_{\rm{D}}}} \right)\dfrac{{\partial p}}{{\partial x}} - \dfrac{1}{2}{\lambda _{\rm{g}}}{\rho _{\rm{g}}}\left| {{v_{\rm{g}}}} \right|{v_{\rm{g}}}\dfrac{{{S_{\rm{g}}}}}{{4A}} - \dfrac{1}{2}{\lambda _{\rm{i}}}{\rho _{\rm{g}}}\left| {{v_{\rm{r}}}}\right|{v_{\rm{r}}}\dfrac{{{S_{\rm{i}}}}}{{4A}} +\left( {{V_{\rm{g}}}{\rho _{\rm{g}}} \\+{V_{\rm{D}}}{\rho _{\rm{L}}}} \right){\rm{g}}\cos \alpha + {\psi _{\rm{g}}}\dfrac{{{V_{\rm{L}}}}}{{{V_{\rm{L}}} + {V_{\rm{D}}}}}{v_{\alpha}} + {\psi _{\rm{i}}}{v_{\rm{i}}} - {\psi _{\rm{d}}}{v_{\rm{D}}} $ | (4) |

同理,可列出液相动量守恒方程为

| $ \dfrac{\partial }{{\partial t}}\left( {{V_{\rm{L}}}{\rho _{\rm{L}}}{v_{\rm{L}}}} \right) = - \dfrac{1}{A}\dfrac{\partial }{{\partial x}}\left( {A{V_{\rm{L}}}{\rho _{\rm{L}}}v_{\rm{L}}^2} \right) - {V_{\rm{L}}}\dfrac{{\partial p}}{{\partial x}} -\\ \dfrac{1}{2}{\lambda _{\rm{L}}}{\rho _{\rm{L}}}\left| {{v_{\rm{L}}}} \right|{v_{\rm{L}}}\dfrac{{{S_{\rm{L}}}}}{{4A}} - \dfrac{1}{2}{\lambda _{\rm{i}}}{\rho _{\rm{g}}}\left| {{v_{\rm{r}}}} \right|{v_{\rm{r}}}\dfrac{{{S_{\rm{i}}}}}{{4A}} + \left( {{V_{\rm{g}}}{\rho _{\rm{g}}} + {V_{\rm{D}}}{\rho _{\rm{L}}}} \right){\rm{g}}\cos \alpha -\\ {\psi _{\rm{g}}}\dfrac{{{V_{\rm{L}}}}}{{{V_{\rm{L}}} + {V_{\rm{D}}}}}{v_{\rm{ { α} }}} - {\psi _{\rm{e}}}{v_{\rm{i}}} + {\psi _{\rm{d}}}{v_{\rm{D}}} - {V_{\rm{L}}}d\left( {{\rho _{\rm{L}}} - {\rho _{\rm{g}}}} \right){\rm{g}}\dfrac{{\partial {V_{\rm{L}}}}}{{\partial x}}\sin \alpha $ | (5) |

式中:

g—重力加速度,m/s

下标:

i—气液相间的界面。

1.3 能量守恒方程考虑气相、液相、夹带液滴相间的热量传递,以及管道内流体与外界环境之间的热量传递,可列出上述三相的混合能量方程,如下

| $ \dfrac{\partial }{{\partial t}}\left[{{m_{\rm{g}}}\left( {{E_{\rm{g}}} + \dfrac{1}{2}V_{\rm{g}}^2 + {\rm{g}}h} \right) + {m_{\rm{L}}}\left( {{E_{\rm{L}}} + \dfrac{1}{2}V_{\rm{L}}^2 + {\rm{g}}h} \right) + {m_{\rm{D}}}\left( {{E_{\rm{D}}} + \dfrac{1}{2}V_{\rm{D}}^2 +\\ {\rm{g}}h} \right)} \right] = - \dfrac{\partial }{{\partial x}}\left[{{m_{\rm{g}}}{v_{\rm{g}}}\left( {{H_{\rm{g}}} + \dfrac{1}{2}V_{\rm{g}}^2 + {\rm{g}}h} \right) + \\ {m_{\rm{L}}}{v_{\rm{L}}}\left( {{H_{\rm{L}}} + \dfrac{1}{2}V_{\rm{L}}^2 + {\rm{g}}h} \right) + {m_{\rm{D}}}{v_{\rm{D}}}\left( {{H_{\rm{D}}} + \dfrac{1}{2}V_{\rm{D}}^2 + {\rm{g}}h} \right)} \right] $ | (6) |

式中:

在动量守恒、质量守恒和能量守恒方程的基础上,一个完整的双流体计算模型还应包括热物性参数计算模型、气液两相流型判别模型,以及描述相间质量、动量和热量传递关系的闭合关系式。通过求解上述双流体模型,可得到昆明市人工煤气管网示意图各管段的压力、温度和气液相流速等数值(表 1)。

| 表1 各段管道内的压力、温度、气液相流速 Tab. 1 The pressure, temperature and gas-liquid flow rate in each section of pipeline |

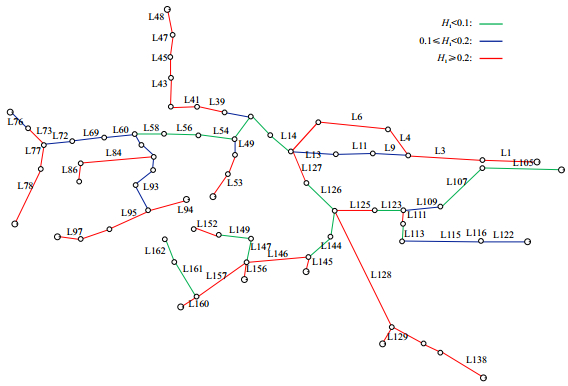

分析持液率的目的是判断管道积水段和具备管道腐蚀的环境条件以及识别腐蚀区域。利用Pipephase建立昆明市人工煤气燃气管网仿真模型。设置管网入口节点1为压力和温度边界条件,其余节流点为流量边界条件;人工煤气的组分如表 2所示,同时,根据历史检测数据,设置人工煤气中水的体积分数为0.9%。根据中国天然气网(http://-www.wea-ther.com.cn/-cityintro/101290101.-shtml)提供的数据,昆明市的年均气温为16.4 ℃,因此,设定管道入口温度和环境温度均为14.9 ℃。根据这些参数,计算得到的稳态条件下昆明市人工煤气管网内的持液率分布如图 1所示。

| 表2 人工煤气测试组份 Tab. 2 The artificial gas test components |

|

|

图1

昆明市人工煤气管网持液率( |

由图 1可知,人工煤气管网的各个管段内都存在不同程度的积液,其中持液率小于0.100的管道为42条,持液率0.100

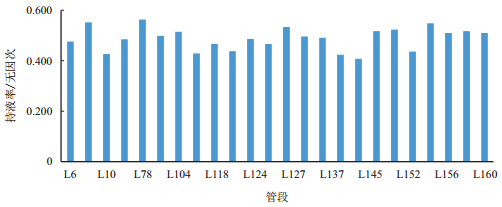

昆明市人工煤气管网持液率大于0.400的管段共有24段,如图 2所示,持液率最高的管道为L78,持液率值为0.559。现场开挖过程中,也证实了积液段最易腐蚀。中压L78在2014年6月管段曾发生过腐蚀泄漏事故。这说明持液率预测结果能够从一定程度上反映现场的腐蚀情况,最易导致管道积液和发生内腐蚀的管段如图 3所示。

|

| 图2 昆明市人工煤气管网持液率大于0.400的管段 Fig. 2 The pipe section of liquid holding rate greater than 0.400 of artificial gas pipeline network in Kunming |

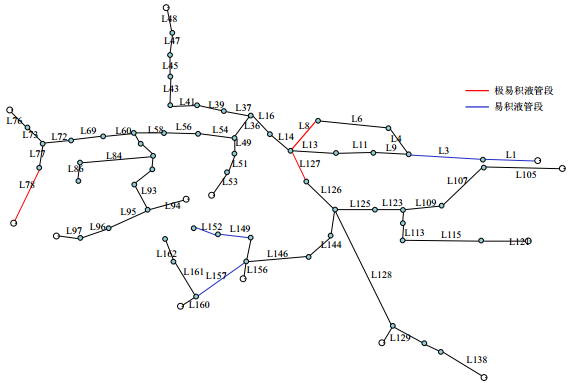

|

| 图3 昆明市人工煤气管网腐蚀敏感区域与管段 Fig. 3 The corrosion sensitive area and pipe section of artificial gas pipeline network in Kunming |

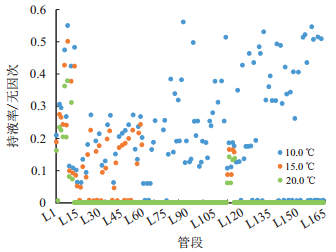

以上述平均气温求解的持液率数据为基础,进一步结合昆明市的气候特点,设定春秋季平均气温为13.2 ℃、夏季平均气温为19.6 ℃,冬季为9.3 ℃,分析不同温度下管道内的持液率,结果如图 4所示。

|

| 图4 不同温度下的管段持液率分布图 Fig. 4 The liquid holding distribution map under different temperature |

图 4表明,管道内的持液率是与环境温度密切相关的,在冬季环境温度为9.3 ℃时,管道内的持液率和积液量要远远大于夏季环境温度为19.6 ℃时的值。这也说明,在冬季管道内要注意及时排出积液,降低管道内的积液量,从而提高管道的输送效率和缓解腐蚀情况。

3 腐蚀速率预测 3.1 腐蚀速率预测模型使用OLGA中的De Waard95模型来进行腐蚀速率预测,需考虑Fe

De Waard 95模型的表达式如下

| $ \dfrac{1}{{ V_{{\rm{corr}}} }} = \dfrac{1}{{ V_{\rm{r}} }} + \dfrac{1}{{ V_{\rm{m}} }} $ | (7) |

| $ \lg V_{\rm{r}} = 4.93 - \dfrac{{1119}}{{T+ 273}} + 0.58\lg p_{{\rm{C}}{{\rm{O}}_2}} -\\\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;0.34\left( {p {\rm{H}}_{{\rm{act}}} - p {\rm{H}}_{{\rm{C}}{{\rm{O}}_2}} } \right) $ | (8) |

| $ V_{\rm{m}} = 2.45\dfrac{{U^{0.8} }}{{ d^{0.2} }} p_{{\rm{C}}{{\rm{O}}_2}} $ | (9) |

| $ p {\rm{H}}_{{\rm{C}}{{\rm{O}}_2}} = 3.82 + 0.00384T - 0.5\lg p_{{\rm{C}}{{\rm{O}}_2}} $ | (10) |

式中:

钢制管道的腐蚀速率主要与反应腐蚀速率和传质腐蚀速率两方面有关,腐蚀速率随温度和CO

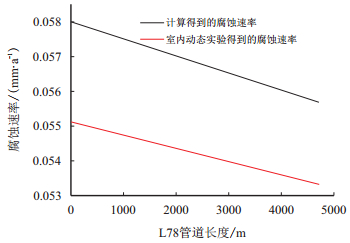

考虑到L78管段内积液量较高,曾发生过腐蚀导致的泄漏事故。因此,通过在双流体模型基础上再利用De Waard 95的腐蚀模型计算腐蚀速率。L78管段的腐蚀情况如图 5所示。

|

| 图5 L78管段的持液率与腐蚀速率 Fig. 5 The liquid holding and corrosion rate of L78 pipe section |

图 5表明,计算得到的平均腐蚀速率为0.054 3 mm/a,这与室内动态腐蚀实验结果动态腐蚀速率0.277 4 mm/a和管道服役条件下(现场壁厚测试)的腐蚀速率0.190 9 mm/a存在明显差异,OLGA多相流下的腐蚀预测结果仅仅是实际值的28.4%,因此需要根据实验测试结果对该腐蚀预测模型与方法进行改进,建立适于人工煤气管网的腐蚀预测模型,从而为管网的运行能力分析提供依据与条件。

3.3 人工煤气管网腐蚀速率预测模型建立人工煤气管道腐蚀过程中的电化学和化学反应与CO

| $ {\rm{Fe}}_{{\rm{(aq)}}}^{{\rm{2 + }}}{\rm{ + CO}}_{{\rm{3(aq)}}}^{{\rm{2 - }}} \to {\rm{FeC}}{{\rm{O}}_{{\rm{3(g)}}}} $ | (11) |

在含有CO

化学反应速率常数随温度变化关系满足阿伦尼乌斯公式(Arrhenius Equation)

| $ k = {a^{ - {E_{\rm{a}}}/{\rm{R}}{T}}} $ | (12) |

式中:

R—摩尔气体常量,R=8.314 J/(mol

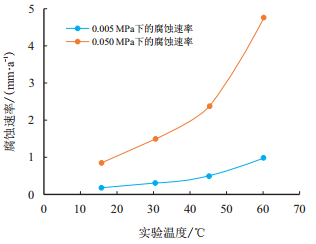

为了更准确地预测腐蚀速率,根据人工煤气管道的输送工况,考虑不同的CO

|

| 图6 不同二氧化碳分压下的腐蚀速率动态实验结果 Fig. 6 The dynamic test results of corrosion rate under different partial pressure of carbon dioxide |

在同样温度条件下,随着CO

| $ V_{{\rm{corr}}} = a {{\rm{e}}^{ - Q/{\rm{R}}T}} p_{{\rm{C}}{{\rm{O}}_2}}^{k} $ | (13) |

式中:

根据实验结果测试的腐蚀速率数据,确定相应

| $ V_{{\rm{corr}}} = 250640 \times {{\rm{e}}^{ - 33600/{\rm{R}}T}} \times p_{{\rm{C}}{{\rm{O}}_2}}^{0.11} $ | (14) |

在

| $ V_{{\rm{corr}}}= 917250 {{\rm{e}}^{ - 33550/{\rm{R}}T}} p_{{\rm{C}}{{\rm{O}}_2}}^{0.11} $ | (15) |

通过De Waard95模型求解与实验测试结果对比(见表 3),建立的腐蚀速率预测模型误差平均值为8.9%,最小误差为1.8%,最大误差为18.8%,明显优于OLGA中多相流腐蚀预测结果,可用于人工煤气管道的腐蚀速率预测,为管网的安全运行能力评价提供准确的腐蚀速率数据。

| 表3 人工煤气管网腐蚀速率预测模型误差 Tab. 3 The error of prediction model of artificial gas pipe network corrosion rate |

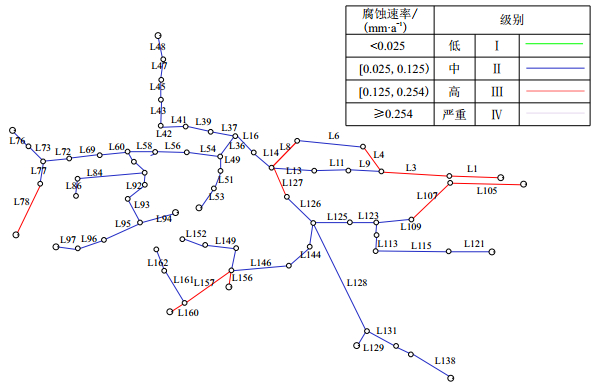

昆明市人工煤气管网各管段存在明显的含水现象,通过管网的多相流持液率计算其最大的持液率为0.559,根据昆明市人工煤气管网各管段持液率情况,利用腐蚀预测模型,进行昆明市人工煤气管网的腐蚀速率计算,根据腐蚀等级划分依据,从而可以确定昆明市人工煤气管网的腐蚀等级(图 7),其中“高”等级的管段共14段,主要分布于管网前端压力较高与末端持液率高的管段,利用确定的腐蚀速率值便可实现目标管网的安全能力评价。

|

| 图7 昆明市人工煤气管网各管段腐蚀等级 Fig. 7 The corrosion grades of each section of artificial gas pipe network in Kunming |

目前昆明人工煤气管道有相当数量从未进行过通球内检测,而且由于服役时间比较长,管道内部情况比较复杂(可能存在结垢、积蜡或管道变形等不利于实施通球检测的因素),无法实施内检测。对这种既没有历史内检测数据、又无法实施内检测或实施内检测风险很高的管道,只有采取上述的的安全评估方法,既可避免内检测作业又能间接掌握管道上腐蚀缺陷发展程度。在基本掌握具有腐蚀缺陷的管道安全状况,可以制定具有针对性的管道管理策略和措施。

4 结论(1) 基于双流体模型进行人工煤气管网的多相流动分析,管网中持液率小于0.100的管道为42条,持液率0.100

(2) 不同环境温度下管道的持液率存在变化,这主要与管道对的管径、输量、气液相流速、管道温度相关。

(3) 在人工煤气管网多相流分析模型的基础上,分析了管网的持液率分布规律,采用OLGA多相流腐蚀预测模型分析了最高持液率管段的腐蚀速率。

(4) 针对已有腐蚀模型预测误差问题,利用描述化学反应速率常数随温度变化关系的阿伦尼乌斯公式(Arrhenius Equation),结合不同二氧化碳分压条件下的动态反应釜测试实验,建立了人工煤气管网腐蚀速率预测模型,对比实验测试结果,腐蚀速率预测模型误差平均值为8.9%,明显优于OLGA多相流腐蚀预测结果。

(5) 基于腐蚀热力学原理建立人工煤气管网二氧化碳腐蚀速率预测模型,直接为昆明市人工煤气管网的腐蚀速率分析提供条件,进而为管道剩余安全能力评价提供依据,判断各管道抢维修优先次序。

| [1] |

TAYLOR G I. The dispersion of matter in turbulent flow through a pipe[J]. Proceedings of the Royal Society of London, 1954, 223(1155): 446468. doi: 10.1098/rspa.1954.0130 |

| [2] |

JOHNSON J E, SVEDEMAN S J, KUHL C A. Pipeline purging principles and practice[J]. Journal of Offshore Mechanics and Arctic Engineering, 1998, 120(4): 249256. doi: 10.1115/1.2829548 |

| [3] |

KANNINEN M F, BROEK D, HAHN G T, et al. Toward an elastic fracture mechanics predictive capability for reactor piping[J]. Nuclear Engineering & Design, 1978, 48(1): 117-134. doi: 10.1016/0029-5493(78)90212-1 |

| [4] |

TAYLOR G. Dispersion of soluble matter in solvent flowing slowly through a tube[J]. Proceedings of the Royal Society of London, 1953, 219(1137): 186-203. doi: 10.1098/rspa.1953.0139 |

| [5] |

ARIS R. On the dispersion of a solute in a fluid flowing through a tube[J]. Process Systems Engineering, 1999, 1(1200): 109-120. doi: 10.1016/S1874-5970(99)80009-5 |

| [6] |

CHOUCHAOUI B A, PICK R J. Behaviour of longitudinally aligned corrosion pits[J]. International Journal of Pressure Vessels & Piping, 1996, 67(1): 17-35. doi: 10.1016/0308-0161(94)00057-3 |

| [7] |

HAUCH S R, BAI Y. Bending moment capacity of pipes[J]. Journal of Offshore Mechanics and Arctic Engineering, 2000, 122(4): 243252. doi: 10.1115/1.1314866 |

| [8] |

BAI Yong, HAUCH S R. Collapse capacity of corroded pipes under combined pressure, Longitudinal force and bending[J]. International Journal of Offshore and Polar Engineering, 2001, 11(1): 5563. |

| [9] |

BAI Y, HAUCH S R. Local buckling and plastic collapse of corroded pipes with yield anisotropy[C]. ISOPE I-99-128, 1999.

|

| [10] |

GALAMBOS T V. Guide to stability design criteria for metal structures[M]. 5th Edition. John Wiley & Sons, 1998: 1723.

|

| [11] |

EKAMBARA K, JOSHI J B. Axial mixing in pipe fows:turbulent and transition regions[J]. Chemical Engineering Science, 2003, 58(12): 27152724. doi: 10.1016/S00092509(03)00102-7 |

| [12] |

EKAMBARA K, JOSHI J B. Axial mixing in laminar pipe fows[J]. Chemical Engineering Science, 2004, 59(18): 39293944. doi: 10.1016/j.ces.2004.05.025 |

| [13] |

王俊奇, 白博峰, 郑欣. 输气管道置换过程气体混合的影响因素分析[J]. 油气储运, 2010, 29(6): 430-432, 435. WANG Junqi, BAI Bofeng, ZHENG Xin. Analysis on influence factor of air mixing in gas displacement process of gas pipeline[J]. Oil & Gas Storage and Transportation, 2010, 29(6): 430-432, 435. |

| [14] |

周计明.油管钢在含CO2/H2S高温高压水介质中的腐蚀行为及防护技术的作用[D].西安: 西北工业大学, 2002, 5987.

|

| [15] |

周琦, 徐鸿麟. 管线钢在含硫化氢及高压二氧化碳饱和NACE溶液中的腐蚀行为[J]. 兰州理工大学学报, 2005, 31(1): 31-34. ZHOU Qi, XU Honglin. Corrosion behavior of pipeline steel in NACE high pressure carbon dioxide solutions with saturated hydrogen sulfide[J]. Journal of Lanzhou University of Technology, 2005, 31(1): 3134. doi: 10.3969/j.issn.1673-5196.2005.01.008 |

| [16] |

ROGNE T, DRUGLI J M, VALEN S. Testing of stainless steel welds for various applications[J]. Corrosion Engineering, 1992, 48(10): 864-870. doi: 10.5006/1.3315886 |

| [17] |

张学元, 邸超, 雷良才. 二氧化碳腐蚀与控制[M]. 北京: 化学工业出版社, 2000: 137-206.

|

| [18] |

SHOESMITH D W, TAYLOR P, BAILEY M G, et al. Electroehemieal behavior of iron in alkaline sulphide solutions[J]. Electrochimica Acta, 1978, 23(9): 903-916. doi: 10.1016/0013-4686(78)87014-5 |

| [19] |

RHODES P R. Environment-assisted cracking of corrosion-resistant alloys in oil and gas production environments:A review[J]. Corrosion, 2001, 57(11): 923-966. doi: 10.5006/1.3290320 |

| [20] |

LEE Kunlin, NESIC S. The effect of trace amount of H2S on CO2 corrosion investigated by using the EIS technique[C]. SPE 05630, 2005.

|

| [21] |

ZHENG Yougui, NING Jing, BRUCE B, et al. Electrochemical model of mild steel corrosion in a mixed CO2H2S aqueous environment[C]. SPE 2014-3907, 2014.

|

| [22] |

徐鸿麟.油管钢高温高压CO2、H2S及CO2腐蚀行为研究[D].兰州: 兰州理工大学, 2005: 18-19.

|

| [23] |

李国浩, 谷坛, 唐永帆, 等. CO2腐蚀预测模型[J]. 石油化工腐蚀与防护, 2007, 24(6): 1-4. LI Guohao, GU Tan, TANG Yongfan, et al. CO2 corrosion prediction models[J]. Corrosion & Protection in Petrochemical Industry, 2007, 24(6): 1-4. doi: 10.3969/j.issn.1007-015X.2007.06.001 |

| [24] |

李明, 李晓刚, 陈华. 在湿H2S环境中金属腐蚀行为和机理研究概述[J]. 腐蚀科学与防护技术, 2005, 17(2): 107-111. LI Ming, LI Xiaogang, CHEN Hua. Areview on corrosion behavior and mechanism of metals in wet H2S[J]. Corrosion Science and Protection Technology, 2005, 17(2): 107111. doi: 10.3969/j.issn.1002-6495.2005.02.012 |

| [25] |

DAVIES D H, BURSTEIN G T. The effect of bicarbonate on the eorrosion and passivation of iron[J]. Corrosion, 1980, 36(8): 416. doi: 10.5006/0010-9312-36.8.416 |

| [26] |

张学元, 余刚, 王凤平, 等. Cl-API P105钢在含CO2溶液中的电化学腐蚀行为的影响[J]. 高等学校化学报, 1999, 20(7): 1115-1118. ZHANG Xueyuan, YU Gang, WANG Fengping, et al. Influence of Cl-on corrosion behavior of API P105 steel in the CO2 saturated solution[J]. Chemical Journal of Chinese Universities, 1999, 20(7): 11151118. doi: 10.3321/j.issn:0251-0790.1999.07.022 |

| [27] |

方华灿, 赵学年, 陈国明. 海底管线腐蚀缺陷的安全可靠性评估[J]. 石油矿场机械, 2000, 30(6): 1-4. FANG Huacan, ZHAO Xuenian, CHEN Guoming. Reliability evaluation of corrosion defect of the subsea pipeline[J]. Oil Field Equipment, 2000, 30(6): 1-4. doi: 10.3969/j.issn.1001-3482.2001.06.001 |

| [28] |

王春兰, 张鹏, 陈利琼, 等. 腐蚀管道剩余强度评价的基本方法[J]. 四川大学学报(工程科学版), 2003, 35(5): 50-54. WANG Chunlan, ZHANG Peng, CHEN Liqiong, et al. Methods for assessment of remaining strength of corroded pipe[J]. Journal of Sichuan University (Engineering Science Edition), 2003, 35(5): 50-54. doi: 10.3969/j.issn.10093087.2003.05.012 |

| [29] |

刘海峰, 王毅辉. 在役油气压力管道腐蚀剩余强度评价方法探讨[J]. 天然气工业, 2001, 21(6): 90-92. LIU Haifeng, WANG Yihui. A discussion on the method of evaluating residual corrosion strength of in-service pressure pipeline[J]. Natural Gas Industry, 2001, 21(6): 90-92. doi: 10.3321/j.issn:1000-0976.2001.06.030 |

| [30] |

HART J, GUYMER I, JONES A, et al. Longitudinal dispersion coefficients within turbulent and transitional pipe flow[J]. GeoPlanet-Earth and Planetary Sciences, 2013, 11(1): 133-145. doi: 10.1007/978-3-642-30209-1_8 |

2018, Vol. 40

2018, Vol. 40