2. 成都成发科能动力工程有限公司, 四川 成都 610052

2. Chengdu Chengfa Science & Energy Power Engineering Co. Ltd., Chengdu, Sichuan 610052, China

螺杆钻具因其在井底直接为钻头提供动力而广泛应用于水平井、定向井中。随着钻井技术向深井、超深井及大位移井发展,常规壁厚[1-2]螺杆钻具已不能满足勘探开发要求。等壁厚螺杆钻具[3-4]以其输出功率大,输出扭矩稳定等优点获得业内认可。虽然等壁厚螺杆钻具理论上具有诸多优点,但在国内尚未大规模推广应用。其主要原因除了等壁厚定子金属外壳加工难度高以外,橡胶衬套在使用中的过早失效也是限制其推广的重要因素。因此,对等壁厚橡胶衬套失效问题的研究显得尤为重要。

橡胶衬套失效后,螺杆钻具定转子之间的密封压力会迅速降低,定转子所形成的密封腔室内的钻井液将会泄漏,最终导致螺杆钻具输出扭矩急剧下降,反映到钻井速度上则表现为钻无进尺,降低钻井效率。国内外很早就有学者对螺杆定子橡胶衬套力学行为进行了研究,也取得了一定的进展。如李增亮等[5]设计了一种阶梯型变容积螺杆衬套副,并研究了过盈量对密封性能的影响;祝效华等[6]对等壁厚螺杆钻具定子衬套变形规律进行了研究;韩传军等[7]对常规螺杆钻具定子衬套进行了热力耦合分析;曹刚等[8]对螺杆泵动力学热力耦合分析方法进行了相关研究。以上研究分析了橡胶衬套在不同工况下的热力学行为,并未对橡胶衬套的失效机理进行分析。Andrew Hulme等对哑铃状橡胶试件的疲劳特性进行了研究[9];刘建勋[10]等提出了一种预测机车橡胶衬套疲劳寿命的方法。但目前尚未见对承受复杂载荷的等壁厚螺杆钻具橡胶衬套的失效方面的文献。

基于热力学原理、Principal strain疲劳算法,建立螺杆钻具橡胶衬套定转子数值模型,研究了井深、过盈量、及粗糙度对橡胶衬套热力学行为的影响,并运用Fe-safe预测橡胶衬套寿命。

1 橡胶衬套热力学分析原理常见的橡胶材料本构模型有Mooney-Rivli,Yeoh以及Neo-Hookean。其中Neo-Hookean本构模型主要用于描述中低应变状态下的应力应变关系,并且其主要优点为无条件稳定[11]。由于螺杆钻具橡胶衬套的变形一般不超过Neo-Hookean本构模型适用的范围,因此,橡胶热力学行为分析过程中,选择Neo-Hookean作为橡胶衬套的本构模型,其函数表达式为

| $W=\dfrac{G}{2}\left( {{I}_{1}}-3 \right)$ | (1) |

式中:

对于橡胶材料,其剪切模量和弹性模量关系为

| $G=\dfrac{E}{2\left( 1+\mu \right)}$ | (2) |

式中:

橡胶衬套是一种黏弹性材料,受转子周期性挤压,会产生黏弹性响应。转子对橡胶衬套挤压所做的功以应变能的形式存储在橡胶衬套中,部分应变能以弹性势能的形式恢复,剩余应变能以耗散能的形式损失。本文假设损失掉的应变能完全转化为热能[8],应变能的函数表达式为

| $u=\int_{0}^{\frac{2\pi }{\omega }}{\sigma \dfrac{{\rm d}\varepsilon }{{\rm d}t}}{\rm d}t$ | (3) |

式中:

将有限元软件计算出的应力、应变代入式(3)可得到转子在一个周期内挤压定子橡胶衬套所产生的应变能。

将力学分析所得到的应变能代入热传导方程即可得到橡胶衬套受挤压所产生的热量分布,这部分热量以内热源的形式存在于橡胶内部。

热传导方程为

| $\dfrac{\partial u}{\partial t}={{a}^{2}}\left( \dfrac{{{\partial }^{2}}u}{\partial {{x}^{2}}}+\dfrac{{{\partial }^{2}}u}{\partial {{y}^{2}}}+\dfrac{{{\partial }^{2}}u}{\partial {{z}^{2}}} \right)+f(t, x, y, z)$ | (4) |

式中:

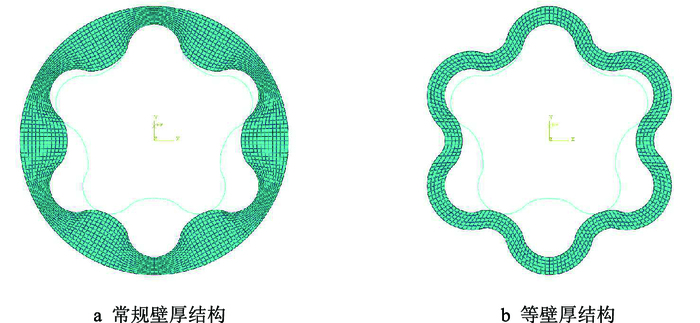

为了进行对比分析,以5~6头常规壁厚、等壁厚定子橡胶衬套为例,分析了井深、过盈量及粗糙度对橡胶衬套热力学行为的影响,并运用fe-safe预测橡胶衬套寿命。有限元计算过程中,橡胶为变形体,金属转子为解析刚体。其定转子有限元模型如图 1所示。

|

| 图1 定转子网格模型 Fig. 1 Stator and rotor mesh model |

有限元计算参数:定转子偏心距7.5 mm,定子橡胶衬套壁厚为9 mm,密度1 200 kg/m3,弹性模量11.5 MPa,泊松比0.499,热传导率0.25W/(m·℃),膨胀系数10-5,比热容840 J/(kg·℃),橡胶衬套与流体之间的换热系数40 W/(m2·℃),橡胶衬套与定子金属外壳接触面散热系数20 W//(m2·℃)[12],损耗因子0.075[13]。

边界条件:橡胶外侧为固定边界,内侧为钻井液压力,转子转速15.708 rad/s,转子与衬套之间过盈量0.50 mm。

3 橡胶衬套热力学行为分析螺杆马达工作过程中,橡胶衬套主要受到钻井液液柱压力、金属转子旋转产生的摩擦力、由地层温度产生的热应力、以及由装配施加的预压力。在多种复杂外力作用下,橡胶衬套极易失效,其失效形式主要表现为:内腔磨损、疲劳失效以及烧心破坏。

3.1 静压对橡胶衬套密封性能的影响橡胶衬套与金属转子存在一定的过盈量是确保螺杆马达正常工作的必要条件。初始过盈量过大,螺杆马达启动困难;初始过盈量过小,随钻井液柱压力的增加,钻井液容易泄漏。

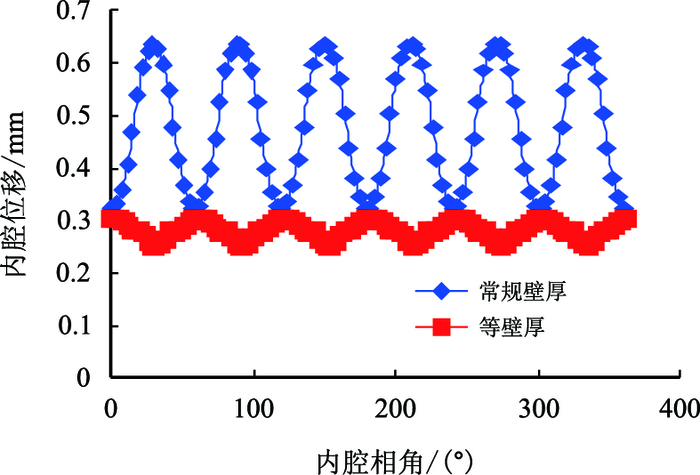

图 2为钻井液液柱压力为55 MPa时常规壁厚与等壁厚橡胶衬套内腔位移与内腔相角关系曲线图。从图 2可见,常规壁厚橡胶衬套内腔位移沿圆周分布不均匀,最大位移值为0.64 mm,最小位移值为0.32 mm;等壁厚橡胶衬套内腔位移沿圆周分布均匀,最大位移值为0.31 mm,最小位移值为0.25 mm。经过对比分析可以发现,假设初始过盈量取工程中常用值0.50 mm,此时常规壁厚橡胶衬套与金属转子形成的密封腔室内的钻井液已经泄露,而等壁厚橡胶衬套密封性能良好。因此,在相同工况下,静液柱压力对等壁厚橡胶衬套内腔位移影响较小。

|

| 图2 内腔相角与内腔位移曲线图 Fig. 2 Cavity phase angle and cavity displacement curve |

螺杆钻具正常钻进过程中,随井深的增加,钻井液液柱压力逐渐增大。因此,为保证螺杆钻具正常工作,须使橡胶衬套在钻井液液柱压力作用下所产生的最大位移始终小于定转子初始过盈量。

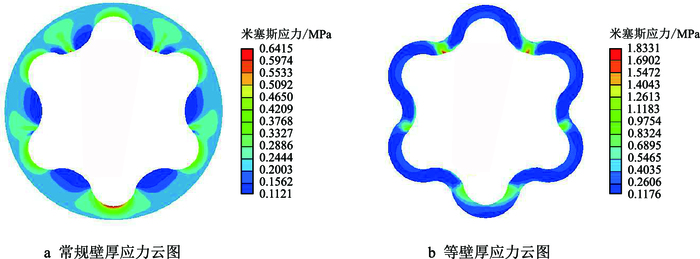

图 3为橡胶衬套内腔位移随钻井液液柱压力变化的关系图。从图 3中可以看出橡胶衬套内腔位移随钻井液液柱压力的升高而增大,常规壁厚橡胶衬套内腔位移增大趋势较等壁厚更加剧烈;相同液柱压力下,等壁厚橡胶衬套内腔最大位移小于常规壁厚。因此,在初始过盈量相同的情况下,等壁厚螺杆马达可以确保随井深的增加,橡胶衬套具有更好的密封性能。

|

| 图3 内腔位移与液柱压力关系曲线图 Fig. 3 Cavity displacement and liquid column pressure curve |

钻井液中含有的固相颗粒在金属转子的旋转挤压作用下会对橡胶衬套产生严重磨损。橡胶衬套磨损以后,橡胶衬套的密封性能会下降,定转子之间所形成的密封腔室内的钻井液出现泄露,最终导致螺杆马达输出扭矩下降。

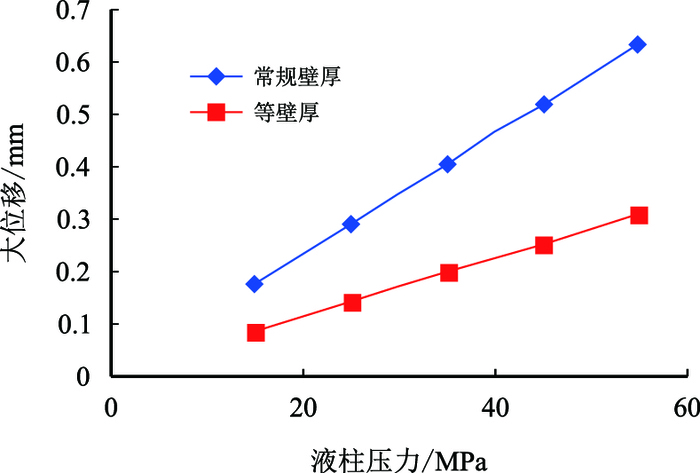

图 4为橡胶衬套在液柱压力为55 MPa,定转子之间初始过盈量为0.50 mm,转子转速为15.708 rad/s时的应力分布云图。

|

| 图4 橡胶衬套应力云图 Fig. 4 Stress nephogram of Rubber bushing |

从图 4a中可以看,出常规壁厚橡胶衬套最大应力为0.641 5 MPa,最小应力为0.1121 MPa;靠近内腔表面应力较大,远离内腔表面应力逐渐降低。由图 4b可知,相同加载情况下,等壁厚橡胶衬套所受应力大于常规壁厚,最大应力值为1.833 1 MPa,最小应力值为0.117 6 MPa;内腔弧顶处,应力较大,内腔弧底处,应力较小。

当材料所受应力超过材料屈服极限时,材料将会发生屈服失效。由于橡胶是一种超弹性材料,其屈服极限及其测量方法鲜见报道。通过常规壁厚与等壁厚橡胶衬套应力对比分析可以发现,相同工况及装配参数下,等壁厚橡胶衬套所受应力会先于常规壁厚达到橡胶材料屈服极限,从而发生失效。

图 5为等壁厚橡胶衬套实际失效图[14],从图中可以看出,实际失效位置与仿真结果吻合。

|

| 图5 等壁厚橡胶衬套失效图 Fig. 5 The failure of Equal-distance Rubber Bushing |

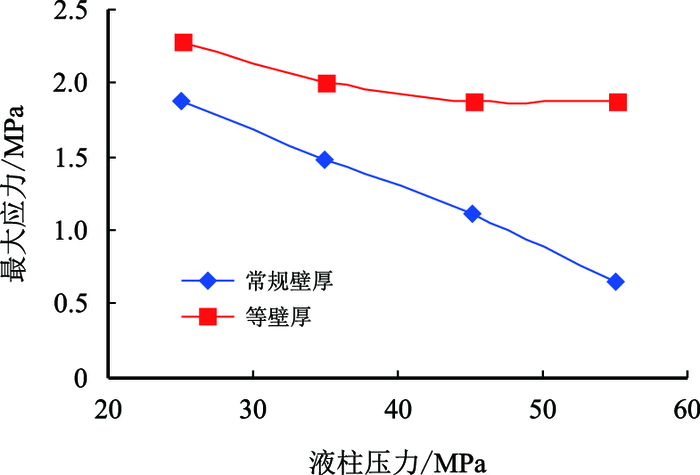

图 6为常规壁厚与等壁厚橡胶衬套内腔表面最大应力与液柱压力关系曲线图。

|

| 图6 液柱压力与最大应力关系 Fig. 6 Liquid column pressure and the maximum stress |

从图 6中可以看出橡胶衬套内腔表面最大应力随液柱压力的增加而减小,其主要原因是:随液柱压力的增加,橡胶衬套内腔位移逐渐增大,定转子接触压力逐渐降低,摩擦力逐渐减小,从而使橡胶衬套内腔表面最大应力降低;相同液柱压力下,等壁厚橡胶衬套内腔表面最大应力大于常规壁厚,且常规壁厚橡胶衬套内腔表面最大应力减小幅度较等壁厚更加剧烈。因此,在实际钻井过程中,浅井段选用较小的定转子装配过盈量可以减少橡胶衬套磨损;深井段选择较大定转子装配过盈量可以保证橡胶衬套的密封性能。

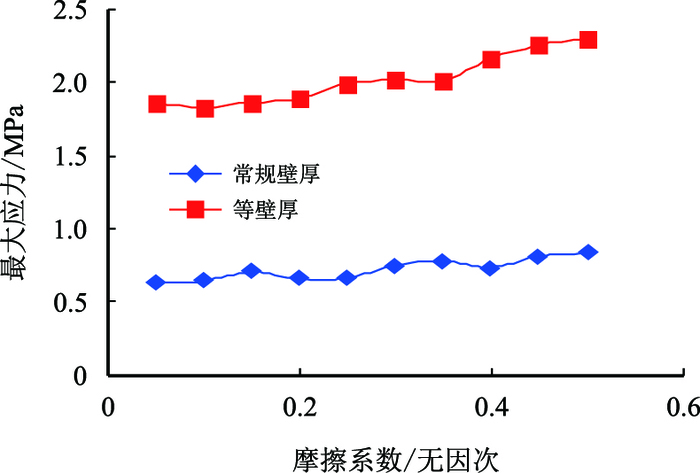

随着井深的增加,螺杆马达的工作环境愈加恶劣,橡胶衬套磨损现象也更加严重。橡胶衬套磨损以后,内腔表面粗糙度逐渐上升。图 7为钻井液液柱压力为55 MPa,转子转速为15.708 rad/s,过盈量为0.50 mm时橡胶衬套内腔表面最大应力随定转子摩擦系数变化的曲线图。

|

| 图7 最大应力摩擦系数关系 Fig. 7 Maximum stress vs. friction coefficient |

从图 7中可以看出,随着摩擦系数的增加,橡胶衬套内腔表面最大应力呈上升趋势,并且等壁厚橡胶衬套内腔表面最大应力大于常规壁厚橡胶衬套。

3.3 热效应分析橡胶衬套是一种黏弹性材料,受到周期载荷的作用下会产生黏弹性响应,部分应变能会转变为热能,以热源的形式存储于橡胶衬套之中。随着井深的增加,地层温度逐渐升高。因此,橡胶衬套在地层温度以及内热源的作用下极易失效破坏。热效应分析过程中,假定橡胶衬套受周期载荷作用过程中损失的能量完全转化为热能。

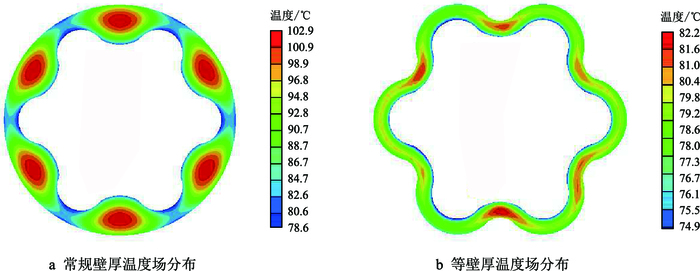

图 8为地层温度为65.0 ℃,钻井液液柱压力为55 MPa时的温度场分布云图。从图 8a中可以看出,常规壁厚橡胶衬套最高温度为102.9 ℃,最低温度为78.6 ℃;厚壁处温度较高,薄壁处温度较低,温度集中现象严重。厚壁处温度较高的主要原因是橡胶衬套在此处散热困难。从图 8b中可以看出,等壁厚橡胶衬套在相同加载情况下温度集中现象明显改善,最高温度为82.2 ℃,最低温度为74.9 ℃;内腔弧顶中心处温度较高,内腔弧底处温度较低。

|

| 图8 温度场分布 Fig. 8 Temperature field distribution |

由温度场分布可以看出,在相同地层条件下,常规壁厚橡胶衬套热效应现象较等壁厚严重。过高的温度集中将会导致橡胶衬套结构发生破坏,最终导致热效应失效。

图 9为常规壁厚橡胶衬套实际失效图[15],从图 9中可以看出,有限元仿真结果与实际失效位置吻合。

|

| 图9 常规壁厚橡胶衬套失效图 Fig. 9 The failure of general-distance rubber bushing |

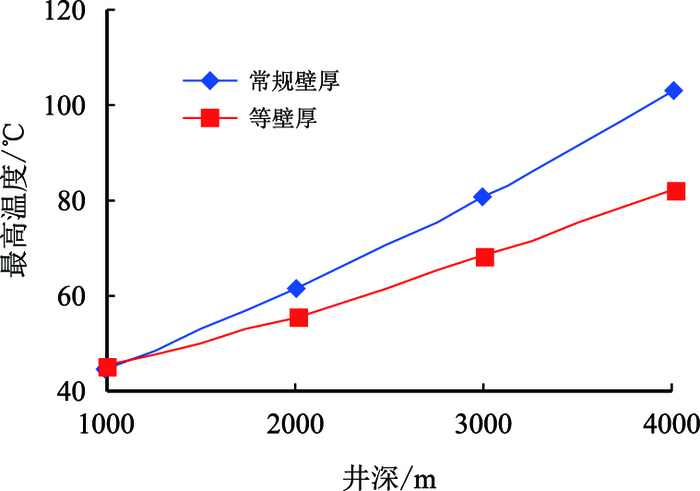

随着井深的增加,地层温度逐渐升高,设井深从1 000 m上升至4 000 m,地层温度从35 ℃逐渐升高至65 ℃。

图 10所示为井深与橡胶衬套最高温度关系曲线图。

|

| 图10 井深-最高温度曲线 Fig. 10 Well depth vs. maximum temperature |

不难发现,随井深的增加,两种结构橡胶衬套最高温度逐渐升高;同一井深处,常规壁厚橡胶衬套温度高于等壁厚橡胶衬套。因此,在钻探深井及高温地层时,选择等壁厚螺杆钻具可以有效避免橡胶衬套由于温度过高造成的烧心破坏。橡胶衬套受热后膨胀变形,受转子及钻井液的限制,橡胶衬套无法自由膨胀,在橡胶衬套内部产生应力。

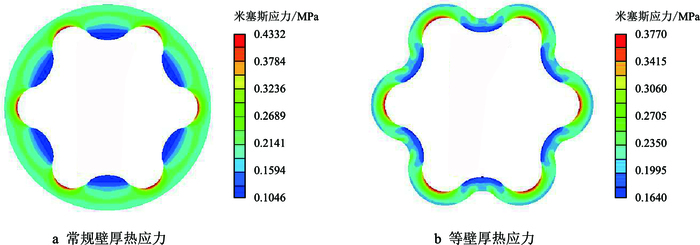

图 11为常规壁厚与等壁厚橡胶衬套在地层温度65 ℃,钻井液液柱压力为55 MPa时热应力分布云图。

|

| 图11 热应力云图 Fig. 11 Thermal stress nephogram |

从图 11a中可以看出常规壁厚橡胶衬套内腔弧底处热应力最大,内腔弧顶处热应力最小,最大热应力为0.432 2 MPa,最小热应力为0.104 6 MPa;等壁厚橡胶衬套热应力分布规律与常规壁厚橡胶衬套相同,最大热应力为0.377 0 MPa,最小热应力为0.164 0 MPa。

4 橡胶衬套疲劳寿命分析螺杆马达工作过程中,橡胶衬套受转子周期性挤压极易发生疲劳失效。对于橡胶类材料,目前主要通过实验来确定其疲劳寿命,但对实际产品进行疲劳实验时,很多参数无法获取且成本较高。本文主要通过ABAQUS获取载荷信息,并通过FE-SAFE计算橡胶衬套疲劳寿命。疲劳分析过程中假定载荷按正弦函数加载,加载函数表达式为

| $\sigma ={{\sigma }_{{\rm max}}}\sin \left( \omega t \right)$ | (5) |

式中:

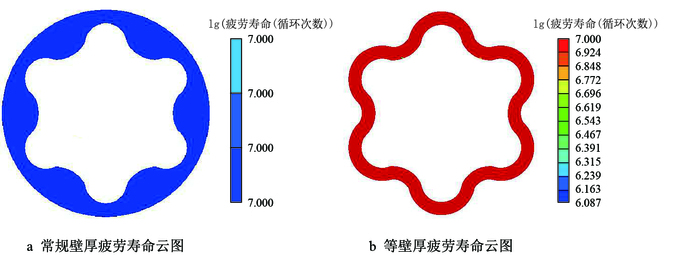

针对橡胶类材料的固有特性,分析过程中选用Principal strain疲劳算法进行疲劳寿命计算,设置极限循环次数为107次。从3.2节的分析可知,初始过盈量不变,钻井液液柱压力较低时,橡胶衬套内腔表面应力较大,较大的周期应力是导致橡胶衬套疲劳失效的主要因素。

图 12为常规壁厚与等壁厚橡胶衬套在转子转速为2.5 r/s,定转子过盈量为0.32 mm,钻井液液柱压力为25 MPa时疲劳寿命云图。从图 12中可以看出,在规定循环次数内,常规壁厚橡胶衬套并未发生疲劳失效;等壁厚橡胶衬套疲劳寿命最短为106.87次,合计135.8 h。

|

| 图12 疲劳寿命云图 Fig. 12 Fatigue life nephogram |

初始过盈量过小,螺杆钻具密封腔室内的钻井液将会泄漏。前文液柱压力与橡胶衬套内腔位移的分析可以看出,液柱压力为25 MPa时,常规壁厚橡胶衬套内腔最大位移为0.29 mm。因此,为了对比分析常规壁厚与等壁厚橡胶衬套疲劳寿命与初始过盈量的关系,初始过盈量分别取0.30,0.32,0.35,0.4,0.5 mm。

表 1为常规壁厚与等壁厚橡胶衬套在液柱压力为25 MPa,转子转速为2.5 r/s,定转子摩擦系数为0.1时,给定过盈量下的疲劳寿命。

| 表1 过盈量与疲劳寿命关系 Table 1 The relationship between interference and fatigue life |

从表 1中可以看出等壁厚橡胶衬套疲劳寿命随过盈量的增加急剧下降;常规壁厚橡胶衬套在过盈量为0.30~0.40 mm时并未发生疲劳破坏。因此,等壁厚橡胶衬套的疲劳寿命对过盈量比较敏感,在确保工作时不泄露、少泄露的前提下,尽量选择小过盈量可以最大限度地提高其疲劳寿命,在本文的计算条件下,推荐的等壁厚橡胶衬套过盈量取0.30~0.32 mm。

5 结论(1) 橡胶衬套力学行为分析表明,相同工况及过盈量下,等壁厚橡胶衬套密封性能优于常规壁厚;同时,前者产生的最大等效应力明显高于后者,这将导致橡胶衬套过早失效。因此,浅井段选用较小的定转子过盈量可以减少橡胶衬套磨损,深井段选用较大的定转子过盈量则可以确保橡胶衬套的密封性能。

(2) 热效应分析表明,常规壁厚橡胶衬套对温度较为敏感,温度集中现象严重,厚壁处温度较高,薄壁处温度较低;等壁厚橡胶衬套最高温度明显低于常规壁厚,内腔弧顶中心处温度较高,内腔弧底温度较低;随着井深的增加,二者最高温度呈上升趋势。因此,深井及高温井中,选用等壁厚螺杆钻具可以减少橡胶衬套烧心失效事故。

(3) 疲劳寿命分析表明,相同工况及装配参数下,等壁厚橡胶衬套疲劳寿命低于常规壁厚,前者疲劳寿命对过盈量较为敏感,在确保不泄露、少泄露的前提下,尽量选择小过盈量可以最大限度地提高其疲劳寿命。在本文的计算条件下,推荐的等壁厚橡胶衬套过盈量为0.30~0.32 mm。

| [1] |

张劲, 张士诚, 师国臣. 常规螺杆泵定子有限元分析[J].

力学季刊, 2003, 24(4): 590–598.

ZHANG Jin, ZHANG Shicheng, SHI Guochen. FEM analysis for a general screw pump stator[J]. Chinese Quarterly of Mechanics, 2003, 24(4): 590–598. doi: 10.15959/j.cnki.0254-0053.2003.04.025 |

| [2] |

张劲, 张士诚. 常规螺杆泵定子有限元求解策略[J].

机械工程学报, 2004, 40(5): 189–193.

ZHANG Jin, ZHANG Shicheng. FEM analysis policy for general screw-pump's stator[J]. Chinese Journal Ring, 2004, 40(5): 189–193. doi: 10.3321/j.issn:05776686.2004.05.038 |

| [3] |

叶卫东, 郭玉双, 杜秀华, 等. 等壁厚螺杆泵密封性能有限元分析[J].

润滑与密封, 2009, 34(7): 41–43.

YE Weidong, GUO Yushuang, DU Xiuhua, et al. The finite element analysis on the seal performance of the iso-wall thickness progressive cavity pump[J]. Lubrication Engineering, 2009, 34(7): 41–43. doi: 10.3969/j.issn.02540150.2009.07.010 |

| [4] |

韩传军, 邱亚玲, 刘清友, 等. 螺杆钻具等壁厚衬套性能分析[J].

西南石油大学学报(自然科学版), 2008, 30(4): 163–165.

HAN Chuanjun, QIU Yaling, LIU Qingyou, et al. Performance analysis for uniform wall thickness bushing of PDM[J]. Journal of Southwest Petroleum University (Science and Technology Edition), 2008, 30(4): 163–165. doi: 10.3863/j.issn.1000-2634.2008.04.042 |

| [5] |

李增亮, 姜明云, 禹超, 等. 准等壁厚螺杆钻具马达断面型线设计[J].

石油矿场机械, 2014, 43(5): 45–48.

LI Zengliang, JIANG Mingyun, YU Chao, et al. Section line designing of screw drill motor with quasi thickness rubber bush[J]. Oil Field Equipment, 2014, 43(5): 45–48. doi: 10.3969/j.issn.1001-3482.2014.05.013 |

| [6] |

祝效华, 石昌帅, 童华. 等壁厚螺杆钻具定子衬套变形规律研究[J].

石油机械, 2011, 39(12): 5–8.

ZHU Xiaohua, SHI Changshuai, TONG Hua. Research on the deformation law of the stator lining in screw drill with equal wall thickness[J]. China Petroleum Machinery, 2011, 39(12): 5–8. doi: 10.16082/j.cnki.issn.10014578.2011.12.001 |

| [7] |

韩传军, 张杰, 刘洋. 常规螺杆钻具定子衬套的热力耦合分析[J].

中南大学学报(自然科学版), 2013, 44(6): 2311–2317.

HAN Chuanjun, ZHANG Jie, LIU Yang. Thermalstructure coupling analysis for general stator lining of PDM[J]. Journal of Central South University (Science and Technology), 2013, 44(6): 2311–2317. |

| [8] |

曹刚, 刘合, 金红杰, 等. 螺杆泵动力学热力耦合分析方法研究[J].

计算力学学报, 2010, 27(5): 930–935.

CAO Gang, LIU He, JIN Hongjie, et al. Thermal-structure coupling analysis of PCP dynamics[J]. Chinese Journal of Computational Mechanics, 2010, 27(5): 930–935. doi: 10.7511/jslx20105031 |

| [9] | ANDREW H, JENNY C, SMITHERS R. Fatigue of rubber and plastic materials[J]. Rubber World, 2015, 251(4): 22–27. |

| [10] |

刘建勋, 黄友剑, 刘柏兵, 等. 一种橡胶弹性元件疲劳寿命预测方法的研究[J].

电力机车与城轨车辆, 2011, 34(3): 12–14.

LIU Jianxun, HUANG Youjian, LIU Bobing, et al. Research on fatigue life prediction method of rubber components[J]. Electric Locomotives & Mass Transit Vehicles, 2011, 34(3): 12–14. doi: 10.3969/j.issn.16721187.2011.03.004 |

| [11] | WILLIAM Vernon Mars. Multiaxial fatigue of rubber[D]. Toledo:The University of Toledo, 2001. |

| [12] | XING Tao, ZHONG Ping. The measuring methods'research of coefficient of heat transfer for rubber[J]. Rubber Industry, 2001, 48(5): 266–269. doi: 10.3969/j.issn.1000890X.2001.05.002 |

| [13] |

魏纪德, 郑学成, 岳莉. 采油螺杆泵定子温度场数值模拟分析[J].

石油机械, 2006, 34(2): 11–14.

WEI Jide, ZHENG Xuecheng, YUE Li. Numerical simulation for temperature field of a progressive cavity pump(PCP) stator[J]. China Petroleum Machinery, 2006, 34(2): 11–14. doi: 10.3969/j.issn.1001-4578.2006.02.004 |

| [14] | JIE Zhang, ZHENG Liang, CHUANJUN Han. Failure analysis and finite element simulation of key components of PDM[J]. Engineering Failure Analysis, 2014, 45: 15–25. doi: 10.1016/j.engfailanal.2014.06.014 |

| [15] |

石昌帅, 螺杆钻具金属定子衬套线型设计及液压成型方法研究[D]. 成都: 西南石油大学, 2014.

SHI Changshuai. Metal Stator Lining LineType design of positive displacement motor and tube hydroforming method research[D]. Chengdu:Southwest Petroleum University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10615-1015605666.htm |

2017, Vol. 39

2017, Vol. 39