随着世界范围内常规原油产量的日益减少,近年来稠油等非常规能源的开发利用呈逐渐上升的趋势[1]。中国稠油资源丰富、分布范围广,且稠油的产量占总产油量的比例日渐上升[2]。但稠油的黏度大、凝点高、流动性差一直是稠油开采、运输所面对的主要问题。目前工业上用来改善稠油流动性的做法主要有电加热法、掺化学药剂法、稀释降黏法、微波降黏法等,而这些传统的工业处理方法都有其弊端。电加热法损耗大、热效率低,一旦温度下降,稠油会在管道内凝固,出现管道堵塞的风险;掺化学药剂法药剂的使用量大、成本高,难以达到经济生产的要求[3-5];稀释降黏法难以对稠油进行彻底地提炼分离,造成稠油品质下降;微波降黏法仅适用于近井地带,传播距离有限,难以满足长距离稠油输送的要求[6-7]。而利用微生物改善稠油流动性成本低、无二次污染,发展前景良好[4]。本文从辽河油田污泥中筛选出一株嗜蜡菌,并研究该菌株对稠油流变性能的影响。

1 实验原理 1.1 培养基成分实验中所用菌株均来自于辽河油田活性污泥,培养基成分见表 1。

| 表1 培养基成分表 Table 1 The components of culture medium |

将辽河油田的活性油泥置于已高温消毒的纯水中,放入摇床35 ℃、135 r/min的速度震荡培养24 h后,分别取1 mL上清液和1 mL瓶底沉积物接种于50 mL筛选培养基中,震荡培养48 h,待培养基变浑后反复筛选5次。用平板划线法得到纯化的4个菌株,分别放入富集培养基进行富集培养,分别命名为ZL-7,ZL-9,ZL-11,ZL-12。

1.2.2 菌株除蜡能力的测定称取4份2 g固体石蜡,高温融化后分别倒入4个已消毒的100 mL空锥形瓶中,旋转瓶体使液体石蜡均匀地附着在瓶壁上,冷却后分别倒入100 mL接种量为2%的ZL-7,ZL-9,ZL-11,ZL-12号菌体富集培养液(以下简称菌悬液),放入摇床35 ℃,135 r/min的速度震荡培养5 d。观察挂壁石蜡的脱离情况,同时过滤菌悬液(使用3层擦镜试纸),用蒸馏水冲洗过滤石蜡上的代谢产物。过滤完成后进行烘干称重,记录剩余石蜡的质量(M),利用公式(1) 计算除蜡率

| $\eta= \left( {2 - M} \right)/2 \times 100\%$ | (1) |

式中:

M—剩余石蜡的质量,g。

1.2.3 菌株生长曲线的测定筛选出除蜡率最高的菌株为ZL-7。将已接种该菌株的富集培养基分装至10 mL的玻璃试管中,以7 d为周期[8]、以5 ℃为温度递升区间,在600 nm的波长下测量ZL-7菌株在35,40,45,50 ℃下生长的光密度值(OD值),找到该菌株的最佳培养温度。

1.3 菌株ZL-7对稠油流变性的影响 1.3.1 菌株ZL-7对稠油黏度的影响取50 mL稠油加入体积分数为

用差示扫描量热仪(DSC)测定稠油处理前与处理后的蜡含量、析蜡点和析蜡高峰点。实验得到热谱图后,对热谱图进行以下处理:连接样品的析蜡点(

| $\chi=\dfrac{{\int_{ - 20}^{T_{\rm{C}} } {{\rm{d}}Q} }}{{\overline Q }}$ | (2) |

式中:

按

将分离纯化得到的4个菌株分别进行除蜡实验,5 d后4个菌株的除蜡率见表 2。

| 表2 4个菌株的除蜡率 Table 2 The rate of wax removal by four strains |

肉眼观察可以发现,放有ZL-7号菌悬液的锥形瓶蜡脱离瓶壁现象很明显,摇床培养1 d后,菌悬液接触的挂壁蜡均已脱离瓶壁,而其他3种均没有明显的蜡脱离现象。培养5 d后,对4个样品分别进行过滤、洗涤、烘干、称重,由公式(1) 得出,菌株ZL-7的除蜡率最大,为23.5%。以此筛选出嗜蜡菌株ZL-7,对其进行深入的研究。

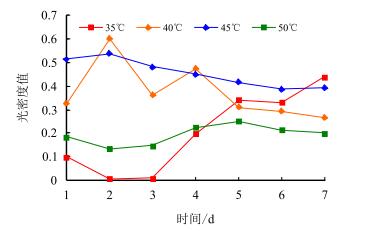

2.2 菌株ZL-7生长曲线的测定以7 d为周期,24 h为间隔,利用UV-2550紫外分光光度计测定600 nm波长下菌株的光密度值(OD值),数据如表 3,并绘制菌株生长曲线如图 1。

| 表3 ZL-7号菌株不同温度下的光密度值(OD值) Table 3 The optical density value of ZL-7 strain in different temperature section |

|

| 图1 ZL-7号菌株在不同温度段的光密度值(OD值) Fig. 1 The optical density value of ZL-7 strain in different temperature section |

从图 1中可以看出,菌株ZL-7在35,40 ℃下的生长具有很大的波动性,而在45 ℃和50 ℃下的生长比较平稳。35 ℃下菌株前3 d光密度值<0.1,从第4天开始生长速率加快,说明在35 ℃的温度下,从第4天开始培养能逐渐获得微生物最大的生长量。在40 ℃下,每隔24 h菌株的OD值变化很大,最大幅度接近0.3左右,在7 d内总体呈下降的趋势,说明菌株对该温度比较敏感,不适宜培养。45 ℃时菌株长势良好,第2天就达到最大值,此后每天的衰减量不超过0.1,在第6至7天时的OD值趋,说明菌株ZL-7在该温度段下长势良好,生长周期较长,因此选取45 ℃为最佳培养时间。50 ℃下的OD值均明显低于45 ℃的OD值,该温度不是理想的培养温度。

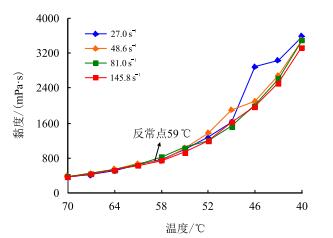

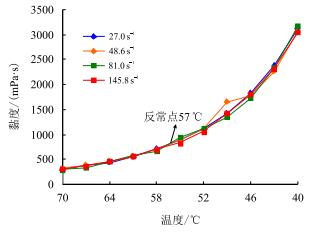

2.3 稠油流变性的测定 2.3.1 绘制黏温曲线对RV-2旋转黏度计测出的稠油表观黏度进行黏温曲线的绘制,实验数据见表 4,图 2为未经菌悬液处理的稠油黏温曲线图,图 3为经ZL-7菌悬液处理7 d后的稠油黏温曲线图。

| 表4 处理前、后的稠油表观黏度 Table 4 The apparent viscosity of heavy oil before and after treatment |

|

| 图2 未经菌悬液处理的稠油表观黏度 Fig. 2 The apparent viscosity of heavy oil before the treatment of bacterial suspension |

|

| 图3 加ZL-7菌悬液处理7 d后的稠油表观黏度 Fig. 3 The apparent viscosity of heavy oil after seven days' treatment of bacterial suspension |

根据油品黏度与剪切速率的关系,可将原油分为牛顿流体与非牛顿流体,其中牛顿流体的粘度与剪切速率无关,即图 2、图 3中黏度曲线的重合部分;当温度低于反常点后,油品的黏度会随着剪切速率的不同而发生改变,反常点即为图 2、图 3中各剪切速率下油品黏度曲线开始出现分支所对应的温度点。

由图 2、图 3比较可以看出,经菌悬液处理7 d后,稠油的反常点下降2 ℃,处于非牛顿流体温度段的稠油黏度远低于该温度段不加菌悬液处理的稠油黏度。处理前的稠油非牛顿流体温度段的黏度范围为800~3 600 mPa·s,处理后该温度段黏度范围下降至750~3 200 mPa·s,而处于牛顿流体温度段的稠油黏度前后基本没有变化。究其原因,可能是因为微生物在生长过程中以石油中的长链烃为碳源,在代谢作用下产生酶,使大分子烃转化为小分子烃,从而降低了稠油的黏度和反常点,提高了改善稠油的流动性能[11]。

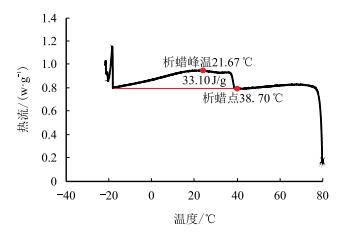

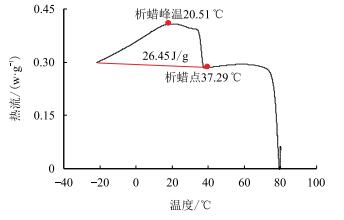

2.3.2 菌株对蜡含量和析蜡点的影响稠油蜡含量、析蜡点和析蜡高峰点的测定结果如图 4、图 5所示,图 4为未经菌悬液处理的稠油DSC实验结果,图 5为经ZL-7菌悬液处理7 d后的稠油DSC实验结果。

|

| 图4 未加菌悬液处理的稠油DSC曲线 Fig. 4 The DSC curve of the heavy oil before treatment of the bacterial suspension |

|

| 图5 处理7 d后的稠油DSC曲线 Fig. 5 The DSC curve of the heavy oil after seven days' treatment of bacterial suspension |

由图 4、图 5对比可以看出,菌悬液ZL-7作用前后的稠油析蜡点、析蜡峰温及蜡的结晶热有明显的区别。处理前稠油中蜡组分的放热值为33.10 J/g,处理后该值下降为26.45 J/g,根据式(2) 分别将两个放热值除以蜡的平均结晶热210 J/g[10],计算得到处理前稠油蜡含量为15.76%,处理7 d后稠油的蜡含量降为12.60%,降蜡率为20.1%。同时,由图可以看出,经菌悬液处理后稠油的析蜡点由38.70 ℃降至37.29 ℃,降幅为1.41 ℃;析蜡峰温由21.67 ℃降至20.51 ℃,降幅为1.16 ℃。由于石蜡族烷烃的主要成分为C16~C28的饱和烃[12],说明菌株ZL-7对CC16~C28饱和烃的降解效果比较显著,能将高碳数的饱和烷烃降解成低碳数的烷烃化合物[13],同样也证明该菌株适合应用于蜡质稠油的降黏除蜡作用。

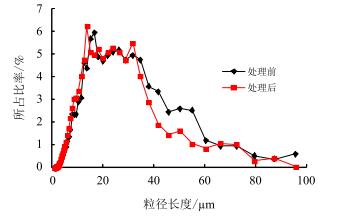

2.3.3 菌株对稠油粒径长度分布及粒子分布的影响用聚焦光束反射测量仪(FBRM)可以测量稠油的粒径长度分布(Chord Length Distribution)以及粒子分布(Droplet Diameter Distribution)。对于一般的产油工业,稳定的油水乳状液的粒径长度在1~1 000 μm,而对原油生产工业最有利的粒径长度在1~100 μm。其中按工业上乳状液分离程度的难易将1~100 μm的粒径长度细划分为5个级别:1~ 5 μm、5~10 μm、10~25 μm、25~60 μm、60~100 μm。粒径长度越小,乳状液越容易分离[14]。

因此,本次实验着重分析经ZL-7菌悬液处理前后的稠油粒径长度在1~100 μm的变化和分布情况。实验中,设定油样的流动速度为2 m/s,搅拌速率为200 r/min,在线测量间隔时间设置为10 s以保证输出的原始CLD数据误差最小[14]。实验所得CLD结果如图 6。

|

| 图6 菌悬液处理前后的稠油粒径长度分布(CLD) Fig. 6 The chord length of the heavy oil before and after the treatment of the bacterial suspension |

由图 6可以看出,稠油经菌悬液处理7 d后,处于40~60 μm、80~100 μm区间段的粒径所占比率均有减少,分别由3.5%~1.25%、0.5%~0.6%降至1.9%~0.9%、0.4%~0,其中处于40~60 μm区间段的粒径所占比率下降幅度较大。从图中红色标线可以看出,处于1~35 μm的红色标线略高于黑色标线,说明相对于未经处理的油样,处于1~35 μm区间段的粒径所占比率略有增长。整体而言,稠油经菌悬液处理7 d后,大粒径所占比率有所下降,小粒径所占比率略有上升。

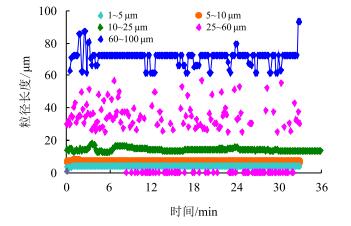

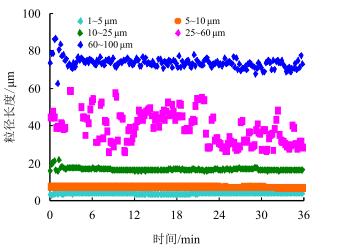

在线测得处理前、后的稠油粒子分布结果如图 7、图 8。从图 7,图 8中的粒子分布(DDD)结果来看,经菌悬液处理7 d后,稠油的粒子分布比处理前的更为集中、连续[16],尤其是处于25~60 μm和60~100 μm区间段的粒子分布得更为紧凑,随着搅拌时间的增长,粒子间的大小差距变小,粒子分布得更为集中。由此得出,处理后的稠油粒子分布更为均匀,有利于工业中原油乳状液的分离[15]。

|

| 图7 稠油处理前的粒径分布(DDD) Fig. 7 The droplet diameter distribution of the heavy oil before treatment |

|

| 图8 稠油处理后的粒径分布(DDD) Fig. 8 The droplet diameter distribution of the heavy oil after treatment |

以粒径长度分布(Chord Length Distribution)以及粒子分布(Droplet Diameter Distribution)的数据为基础,利用软件计算分别得到油样粒径的平均值与中位值大小,如表 5。

| 表5 油样粒径的平均值与中值大小比较 Table 5 The comparison of mean size and medium size in the tested heavy oil |

其中粒径平均值(

| $\mathop D\limits^-= \dfrac{{\sum\limits_{i = 1}^N {y_i M_i } }}{{\sum\limits_{i = 1}^N {y_i } }}$ | (3) |

式中:

N—不同粒径的总数目。

而粒径中位值(

| $Q_i = \sum\limits_{i = 1}^N {y_i }$ | (4) |

| $\mathop Q\limits^ \wedge = 100 \times \dfrac{{Q_i }}{Y}$ | (5) |

式中:

Y—测得总的粒子数量。

两种算法所得的数据有所偏差,根据Boxall[16]等人的研究发现,计算得出的粒径平均值(

从表 5中可以看出,经过两组不同的数据(粒径长度分布、粒子分布)计算所得出的稠油粒径的平均值(

(1) 获取了一株嗜蜡微生物,最佳的培养温度为45 ℃,培养周期为7 d。其菌悬液(富集培养基)作用稠油7 d后,稠油反常点下降2 ℃,非牛顿流体温度段的黏度从800~3 600 mPa·s下降至750~3 200 mPa·s,稠油蜡含量下降20.1%,析蜡点下降1.41 ℃,析蜡高峰点下降1.61 ℃,该菌株适合应用于蜡质稠油的降黏降蜡作用。

(2) 利用FBRM在线测得处理后的稠油粒径长度分布(CLD)结果中,处于40~60 μm、80~100 μm区间段的粒径比率均有所减少,而处于1~35 μm区间段的粒径比率略有增长;粒子分布(DDD)表明,处理后的粒子分布更为均匀、连续且计算后得出,稠油粒径的平均值减小1 μm左右。

| [1] | 曲文瀚. 稠油开采现状与相关技术研究[J]. 中国新技术新产品, 2013(3): 164. doi: 10.13612/j.cnki.cntp.2013.-06.022 |

| [2] |

赵文明, 李宇静, 白雪松, 等. 国内外重质原油市场与加工技术分析[J].

化学工业, 2014, 32(7): 1–12.

ZHAO Wenming, LI Yujing, BAI Xuesong, et al. The marlet and processing technology analysis on heavy oil[J]. Chemical Industry, 2014, 32(7): 1–12. doi: 10.3969/j.-issn.1673-9647.2014.07.001 |

| [3] |

孙慧, 张付生. 稠油化学降粘研究进展[J].

精细与专用化学品, 2005, 13(23): 16–20, 30.

SUN Hui, ZHANG Fusheng. Research trends on reducing viscosity of viscous crude oil by chemical methods[J]. Fine and Specialty Chemicals, 2005, 13(23): 16–20, 30. doi: 10.3969/j.issn.1008-1100.2005.23.003 |

| [4] | 杜晓雪. 稠油开采节能技术的降稠方式分析[J]. 中国石油和化工标准与质量, 2013(7): 184. |

| [5] |

王治红, 肖惠兰, 左毅. 开采与集输过程中稠油降粘技术研究进展[J].

天然气与石油, 2012, 30(6): 1–4.

WANG Zhihong, XIAO Huilan, ZUO Yi. Research progress of viscosity reducing technology in heavy oil production and gathering and transportation[J]. Natural Gas and Oil, 2012, 30(6): 1–4. |

| [6] |

王婉青, 易晨曦, 吴小川, 等. 稠油降粘技术概述[J].

四川化工, 2013, 16(2): 13–17.

WANG Wanqing, YI Chenxi, WU Xiaochuan, et al. Heavy oil viscosity methods overview[J]. Sichuan Chemical Industry, 2013, 16(2): 13–17. doi: 10.3969/j.issn.1672-4887.2013.02.004 |

| [7] |

孟科全, 唐晓东, 邹雯炆, 等. 稠油降粘技术研究进展[J].

天然气与石油, 2009, 27(3): 30–34.

MENG Kequan, TANG Xiaodong, ZOU Wenwen, et al. Progress in research on heavy oil viscosity reduction technology[J]. Natural Gas and Oil, 2009, 27(3): 30–34. doi: 10.3969/j.issn.1006-5539.2009.03.009 |

| [8] | Etoumi A, El M I, El G B, et al. The reduction of wax precipitation in waxy crude oils by Pseudomonas species[J]. Journal of Industrial Microbiology & Biotechnology, 2008, 35(11): 1241. doi: 10.1007/s10295-008-0420-z |

| [9] |

马冬晨, 曾雄飞, 陈德恩. 对差示扫描量热法测定原油中蜡的质量分数的思考[J].

石油天然气学报, 2013, 35(9): 102–104.

MA Dongchen, ZENG Qiongfei, CHEN De'en. Research on determination wax mess fraction in crude oil by using differential scanning calorimetry[J]. Journal of Oil and Gas Technology, 2013, 35(9): 102–104. doi: 10.3969/j.-issn.1000-9752.2013.09.024 |

| [10] |

苏慧君, 陈刚, 栗菁, 等. 玉门稠油组分特征及其对结蜡行为的影响[J].

燃料化学学报, 2014, 42(2): 187–192.

SU Huijun, CHEN Gang, LI Jing, et al. Characteristics of Yumen heavy oil components and its effect on wax deposition behavior[J]. Jounal of Fuel and Chemistry and Technology, 2014, 42(2): 187–192. |

| [11] |

赵玲莉, 高雁, 张涛, 等. 微生物驱油技术在克拉玛依油田的应用[J].

石油化工应用, 2015, 34(9): 40–42, 54.

ZHAO Lingli, GAO Yan, ZHANG Tao, et al. Application of microbial enhanced oil recovery in Karamay Oilfield[J]. Petrochemical Industry Application, 2015, 34(9): 40–42, 54. doi: 10.3969/j.issn.1673-5285.2015.09.009 |

| [12] |

郝春雷, 刘永建, 王大威, 等. 复合驱油菌SF67的性能评价及现场应用[J].

大庆石油学院学报, 2008, 32(2): 27–31.

HAO Chunlei, LIU Yongjian, WANG Dawei, et al. Field application and evaluation of compound bacteria-SF67 for enhancing recovery[J]. Journal of Daqing Petroleum Institute, 2008, 32(2): 27–31. doi: 10.3969/j.issn.2095-4107.-2008.02.008 |

| [13] |

张廷山, 兰光志, 邓莉, 等. 微生物降解稠油及提高采收率实验研究[J].

石油学报, 2001, 22(1): 54–57.

ZHANG Tingshan, LAN Guangzhi, DENG Li, et al. Experient on heaving oil degradation and enhancing oil recovery by microbial treatment[J]. Acta Petrolei Sinica, 2001, 22(1): 54–57. doi: 10.7623/syxb200101011 |

| [14] | LESS S, VILAGINES R. Light beam reflectance measurement of droplets diameter distribution in crude oil emulsions[J]. Fuel, 2013, 109(7): 542–550. doi: 10.1016/j.fuel.-2013.03.048 |

| [15] |

孙春柳, 康万利, 刘卫东, 等. 影响原油乳状液稳定性的因素研究[J].

石油天然气学报, 2010, 32(2): 134–137.

SUN Chunliu, KANG Wanli, LIU Weidong, et al. Studies on the factors affecting crude oil emulsion stability[J]. Journal of Oil and Gas Technology, 2010, 32(2): 134–137. doi: 10.3969/j.issn.1000-9752.2010.02.032 |

| [16] | BOXALL J A, KOH C A, SLOAN E D, et al. Measurement and calibration of droplet size distributions in waterin-oil emulsions by particle video microscope and a focused beam reflectance method[J]. Industrial & Engineering Chemistry Research, 2009, 49(3): 1412–1418. doi: 10.1021/ie901228e |

2017, Vol. 39

2017, Vol. 39