2. 云南省高校复杂铁资源清洁冶金重点实验室, 云南 昆明 650093;

3. 首钢京唐钢铁联合有限责任公司, 河北 唐山 063200

2. Clean Metallurgy Key Laboratory of Complex Iron Resources, Colleges of Yunnan Province, Kunming 650093, China;

3. Shougang Jintang United Iron & Steel Co. Ltd., Tangshan 063200, China

钢铁工业是国民经济的支柱产业, 是资源、能源消耗大户, 为经济发展做出重要贡献的同时也产生了大量SO2污染物, SO2是形成酸雨的主要物质之一, 会对人类生存和生活产生严重影响[1]。钢铁企业的烧结工序所排放SO2量占钢铁生产总排放量的60%以上[2], 故烧结工序已成为钢铁行业SO2治理的重点工序。烧结工序排放的烟气温度低(80~185 ℃)且具有烟(粉)尘、重金属、二噁英、SO2和NOx等多污染物排放特点[3-4]。

在钢铁烧结烟气SO2治理领域, 国内外相关学者开展了大量研究工作。按脱硫过程是否加水和脱硫产物的干湿形态, 烧结烟气脱硫可分为湿法、半干法和干法[5]。其中干法脱硫包括活性炭法, 因活性炭具有丰富的孔隙结构、巨大的比表面积、良好的吸附性能和稳定的化学性质, 其净化技术可同步去除SO2、NOx、二噁英、重金属和粉尘等物质, 使活性炭成为极具发展前景的烧结烟气治理吸附材料[6-15]。但活性炭的吸附和催化性能与孔隙结构、表面官能团种类和数量等参数密切相关。普通活性炭孔容和比表面积小,灰分高,吸附性能差, 需通过改变其空隙结构和孔径分布, 或活性炭表面引入或去除某些官能团改变表面酸碱性, 以提高活性炭的吸附能力。

活性炭是一种优良的催化剂载体, 已有研究表明, 负载镍的活性炭(Ni/AC)型脱硫剂表现出良好的低温催化脱硫性能[16-17]; 实验研究表明适宜的硝酸氧化改性可使活性炭在不减少比表面积的情况下增加孔容, 同时增加表面含氧官能团和含氮官能团含量。为深入探究酸改性后活性炭再负载镍的脱硫剂用于治理钢铁企业烧结烟气SO2的可行性及其影响因素, 采用HNO3对活性炭进行改性, 再分别将Ni负载入硝酸改性后的活性炭和原炭, 运用多种手段对酸改性活性炭和负载活性炭的物理、化学性质进行表征, 探讨HNO3改性及Ni负载活性炭的脱硫机理, 研究成果可为钢铁企业烧结烟气低温脱硫及多污染物协同治理提供借鉴。

1 研究方法 1.1 脱硫剂制备将椰壳活性炭(AC)筛分至0.069~0.850 mm, 用去离子水洗涤至中性, 110 ℃条件下干燥后备用, 获得前驱体。将AC完全浸没到浓硝酸中, 室温下搅拌80 min, 过滤并用去离子水反复冲洗直至洗出液为中性, 最后将洗涤后的活性炭烘干, 获得硝酸改性活性炭(NAC)。

将AC和NAC分别浸没到一定浓度的硝酸镍溶液中, 在常温下浸渍8 h, 烘干后将样品在高纯氮气中以5 ℃·min-1的速度升至设定温度保持恒温1 h, 继续通入氮气直到室温, 获得负载镍的脱硫剂[18]。已有研究表明, 550 ℃焙烧后Ni转化为NiO[17], 分别设定NiO负载量为0.5%、1%、2%、3%和4%, 对应的脱硫剂分别记为0.5Ni/AC、1Ni/AC、2Ni/AC、3Ni/AC和4Ni/AC。脱硫剂制备流程如图 1所示。

|

图 1 改性活性炭制备流程 Figure 1 Fabrication process of modified AC |

材料的SEM表征采用日本岛津公司的SSX-550型扫描电子显微镜。BET表征采用美国康塔公司的NOVA2200e型全自动氮吸附比表面测试仪, 测试前先对样品预处理120 min, 以N2为吸附质, 在-196 ℃条件下进行实验, 通过容积法得到低温吸附等温线, 采用BET方程计算比表面积, 采用孔径分布计算模型(BJH)计算孔径与孔容。XRD表征采用日本岛津公司的XRD-6000型X射线衍射仪。FT-IR表征采用NEXUS670型傅里叶变换红外光谱(FT-IR), 使用KBr压片, 样品与KBr的质量比为1:400, 分辨率为4 cm-1,扫描范围为500~4 000 cm-1,扫描次数为60。

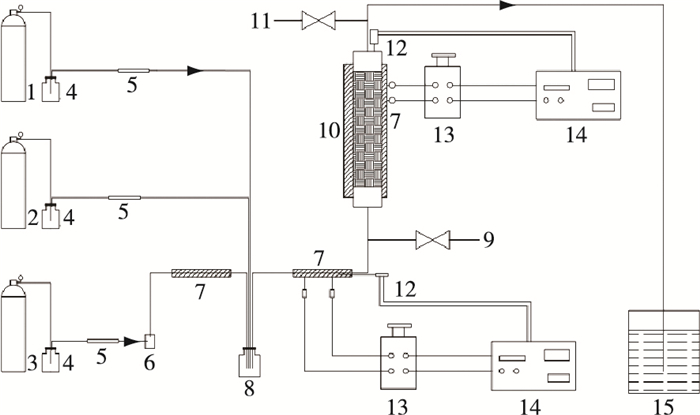

1.3 实验装置及脱硫性能指标脱硫实验在不锈钢固定床反应器中进行, 具体实验装置如图 2所示。N2、O2和SO2先进入缓冲瓶, 经质量流量计后进入混气瓶充分混合, 混合后的模拟气体进入反应炉进行脱硫实验。脱硫反应后的实验尾气由NaOH溶液吸收处理。模拟烟气的组成:w(H2O)为14%~16%, w(O2)为11%~13%, w(SO2)为0.3%, N2为平衡气。反应温度由系统温控仪控制, H2O由N2经过H2O发生装置带入。同时在脱硫剂床层中设置热电偶, 以精确监测实际反应温度。混合烟气和H2O的管路以及固定床反应器都用石棉保温。反应器内径为19 mm, 空速为1 000 h-1。进出口气体中SO2由烟气分析仪测定, 将进出口SO2质量分数之差与入口SO2质量分数的比值定义为脱硫率, 其计算公式为

| $ \eta = \frac{{{C_0}-{C_t}}}{{{C_0}}} \times 100\% 。$ | (1) |

|

图 2 活性炭烟气脱硫实验装置 Figure 2 Experimental facility of flue gas desulfurization by AC 1—O2钢瓶; 2—SO2钢瓶; 3—N2钢瓶; 4—缓冲瓶; 5—质量流量计; 6—H2O发生装置; 7—加热器; 8—混气瓶; 9—入口烟气采样点; 10—固定床吸附反应器; 11—出口烟气采样点; 12—热电偶; 13—调压变压器; 14—温控仪; 15—尾气吸收装置。 |

式(1)中, η为脱硫率, %; C0为烟气进口处SO2质量分数, %; Ct为t时刻出口处SO2质量分数, %。

引入硫容来衡量脱硫剂脱硫能力, 硫容指一定条件下单位质量活性炭脱硫剂脱除SO2的质量(mg·g-1)。

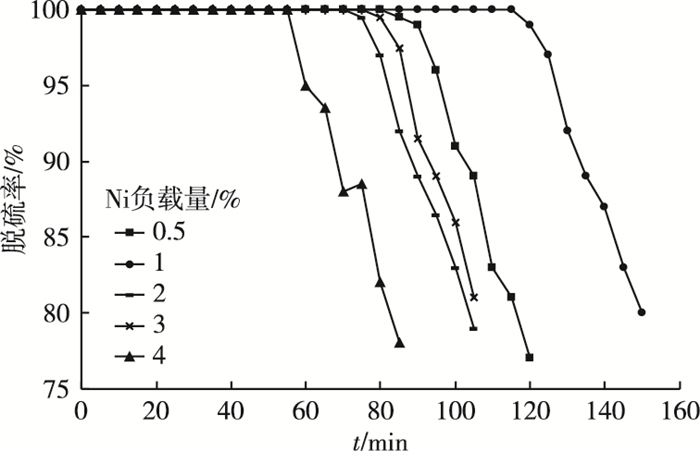

2 结果与讨论 2.1 Ni负载量对脱硫剂脱硫性能的影响在空速为1 000 h-1、床层温度为60 ℃、w(SO2)为0.3%、w(O2)为11%、w(H2O)为14%、载气为N2和焙烧温度为600 ℃条件下, 不同负载量脱硫剂的脱硫效果如图 3所示。由图 3可知, Ni的活性组分负载量为1%时脱硫剂具有最好的脱硫效果, 载Ni量由0.5%增至1%时脱硫能力明显提高; 继续增加载Ni量时脱硫能力开始下降。分析原因, 当载Ni量较少时, 活性组分能很好地分散在载体表面; 当载Ni量到达临界值而继续增加时, Ni的活性组分可能会出现多层覆盖, 从而降低脱硫剂的脱硫能力。

|

图 3 Ni负载量对Ni/AC脱硫率的影响 Figure 3 Desulfurization ratio of Ni load quantity influence on Ni/AC |

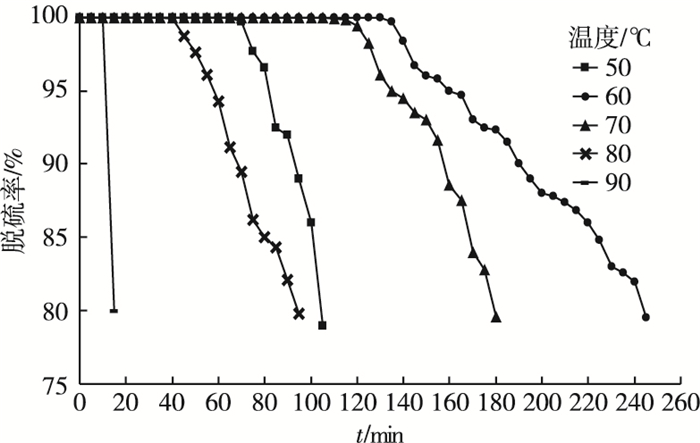

反应温度是影响活性炭脱硫活性的一个关键因素。经过HNO3预处理后的活性炭, 载入Ni获得1Ni/NAC。设定脱硫实验条件:空速为1 000 h-1, w(SO2)为0.3%, w(O2)为11%, w(H2O)为14%, 载气为N2, 反应温度范围为50~90 ℃, 开展1Ni/NAC脱硫性能研究, 结果见图 4。

|

图 4 反应温度对1Ni/NAC脱硫率的影响 Figure 4 Influence of reaction temperature on desulfurization ratio of 1Ni/NAC |

由图 4可知, 反应温度为60 ℃时, 1Ni/NAC脱硫剂脱硫性能最佳, 其保持100%脱硫率的时间为132 min, 241 min内脱硫率均高于80%, 进一步分析表明脱硫率维持在80%以上的硫容为62.21 mg·g-1。当反应温度为50~60 ℃时, 1Ni/NAC的脱硫性能随反应温度的升高而提高; 当反应温度为60~90 ℃时, 1Ni/NAC的脱硫性能随反应温度的升高反而降低, 尤其超过80 ℃后脱硫性能下降梯度变大。反应温度过高或过低均会降低1Ni/NAC脱硫剂活性, 影响活性炭脱硫率, 这是因为硝酸氧化处理能同时增加活性炭表面含氧官能团和含氮官能团含量[19], 与改性活性炭的物理性质相比, 其化学性质对脱硫性能的影响更大; 在脱硫反应中, 羰基、酯基和酸酐等含氧官能团可能是活性吸附位点, 为吸附脱硫提供条件, 具体反应式[20]如下:

1/2O2+C→C—O, SO2+C→C—SO2, C—SO2+C—O→C—SO3, H2O+C→C—H2O, C—SO3+C—H2O→C—H2SO4。

由以上反应式可知, SO2、O2和H2O先被脱硫剂吸附为吸附态, 在具有足够近的距离和合适的空间构型时即可反应生成硫酸。当含氧官能团被还原为羟基或醚基后, 活性吸附位点开始减少; 故图 3中各反应温度条件下的脱硫率曲线在脱硫剂活性吸附位点无法满足吸附脱硫所需条件时, 脱硫剂的脱硫率出现拐点并开始下降。综上, 硝酸改性活性炭有利于脱硫, 且1Ni/NAC脱硫剂最佳的脱硫反应温度为60 ℃。

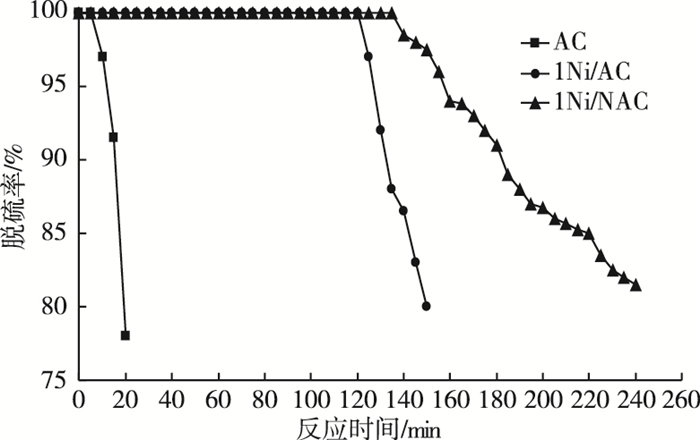

2.3 改性条件对AC脱硫性能的影响为深入分析HNO3改性和负载入Ni对脱硫剂脱硫性能的影响, 选取60 ℃作为反应温度, 对AC、1Ni/AC和1Ni/NAC 3种脱硫剂脱硫性能进行对比, 结果如图 5所示。

|

图 5 改性条件对脱硫剂脱硫性能的影响(60 ℃测试) Figure 5 Influence of modifying conditions on desulfurization ratio of desulfurizer(reaction temperature equals to 60 ℃) |

如图 5所示, AC直接负载Ni后的脱硫性能比原炭有所提高, 体现在100%脱硫率的维持时间可延长到120 min, 使得脱硫剂失效速度减缓。而经硝酸处理后再负载镍的脱硫剂, 不仅保持100%脱硫率的时间可延长到150 min, 而且其脱硫率维持在80%以上的硫容由54.18 mg·g-1提高到62.21 mg·g-1。可见, 硝酸改性和负载Ni均可提高脱硫剂的脱硫效率, 尤其是负载Ni的改性。这是因为当烟气中含有H2O和O2时, 脱硫剂中的Ni化学状态会在脱硫过程中发生转变[17], 发生如下反应:

Ni+H2O→NiO+H2, Ni+1/2O2→NiO, 4NiO+O2→Ni2O3。

以上反应均为放热反应, 且反应产物NiO在低温条件下具有较好的低温催化活性。因此, 经硝酸改性且负载Ni的脱硫剂脱硫效率明显优于炭基和直接负载Ni的活性炭。

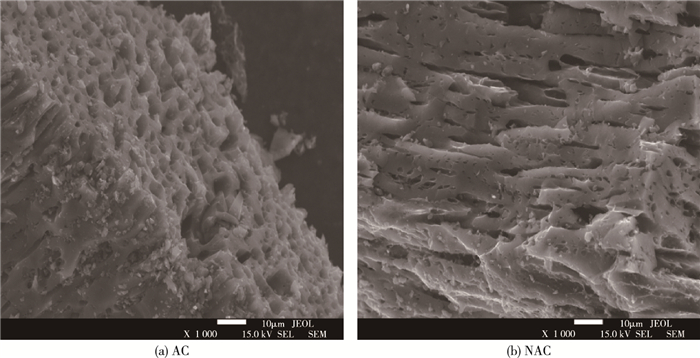

2.4 SEM表征为探究硝酸处理对活性炭物理性质的影响, 采用扫描电镜对硝酸处理前后的活性炭进行SEM表征, 如图 6所示。

|

图 6 AC和NAC扫描电镜图 Figure 6 SEM diagram of AC and NAC |

活性炭的物理性质(如比表面积和孔结构)影响活性炭的吸附容量。对原炭和硝酸改性后的活性炭比表面积、微孔容积和总孔容积进行分析, 结果见表 1。

|

|

表 1 AC和NAC的部分物理性质 Table 1 Physical characteristics of AC and NAC |

由表 1可知, 同AC相比, NAC比表面积增加17.8 m2·g-1, 微孔容积提高0.04 mL·g-1, 总孔容积也增加0.03 mL·g-1。可见, 经硝酸处理后活性炭的物理性质参数均有所增加, 说明硝酸处理除去了大部分活性炭内部的灰分, 产生更多微孔, 使孔隙结构更加发达[21]。微孔的增加在一定程度上增加了脱硫剂对SO2的吸附能力, 也提高了镍的活性组分在活性炭上的分散度, 使得载镍活性炭的综合脱硫性能得以提高。

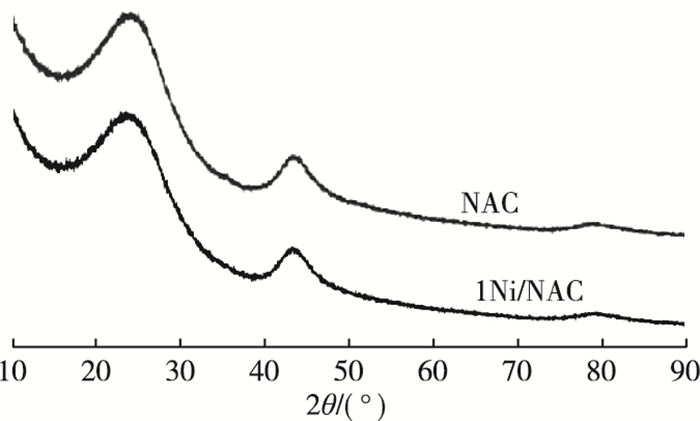

2.6 XRD表征对NAC负载NiO前后的样品进行XRD表征, 如图 7所示。NAC负载NiO前后的XRD谱图几乎完全一致, 观察不到任何与NiO相关的特征峰, 说明NiO在NAC表面分散状态极佳。

|

图 7 NAC负载NiO前后的XRD谱图 Figure 7 XRD spectrogram of NAC loaded by NiO |

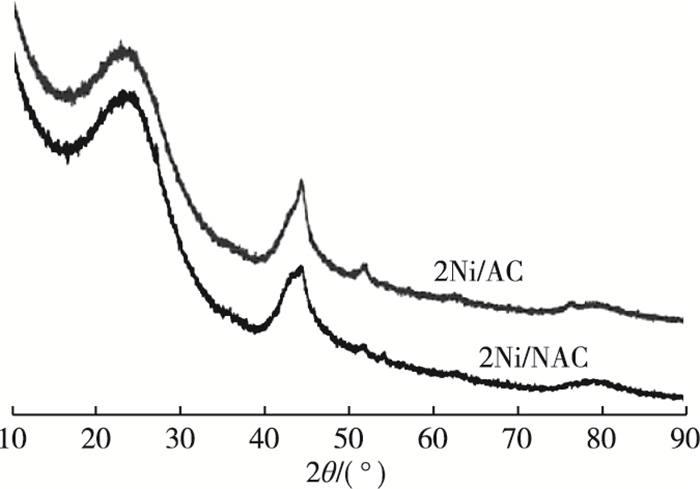

进一步考察HNO3处理对NiO在活性炭上的分散度影响, 对硝酸处理前后负载2%NiO的活性炭脱硫剂做XRD衍射分析, 结果见图 8。

|

图 8 2Ni/AC和2Ni/NAC的XRD谱图 Figure 8 XRD spectrogram of 2Ni/AC and 2Ni/NAC |

由图 8可知, 硝酸处理后NiO的晶体衍射峰变弱, 说明硝酸处理使NiO在活性炭上的分散度变得更好。从脱硫剂角度分析, 活性组分在载体上的分布形态和分散均匀性对其催化性能起着决定性作用。活性炭含有一定杂质, 致使金属活性组分在其表面分散度降低, 而硝酸可除去大部分杂质, 起到改善金属活性组分分散状态的作用。

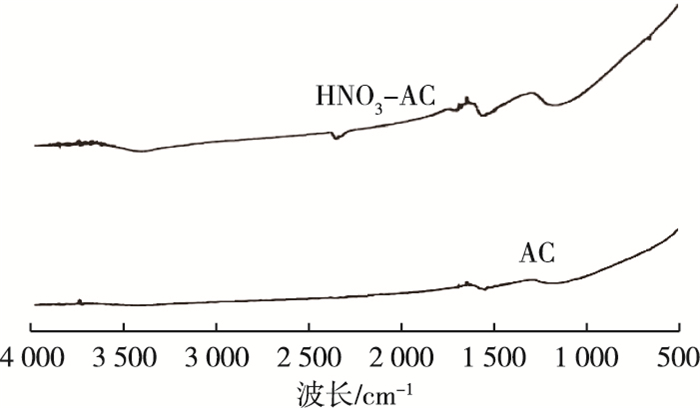

2.7 FTIR表征活性炭表面化学性质影响着活性炭极性或非极性吸附质之间的相互作用力, 而表面化学性质很大程度上又由表面官能团的种类和数量决定。为探明硝酸改性对活性炭表面官能团的具体影响, 采用红外光谱对表面官能团进行定性分析, 如图 9所示。

|

图 9 硝酸处理前后活性炭的红外光谱图 Figure 9 FTIR spectrogram of AC and NAC |

如图 9所示, 未经硝酸处理过的活性炭本底在1 100~1 300 cm-1处出现较宽的吸收峰, 对照FTIR振动归类列表可判断为COH、C—OH、CH3COO基团, 可归结为酚羟基和酯基[22-23]。在1 558~1 629 cm-1处出现的明显特征峰为C=C、C=O基团, 可归结为羰基。已有研究表明, C=O为SO2转化的活性中心, 其数目多少直接影响催化剂活性的高低[24-25]。1 630~1 750 cm-1之间的谱峰不太明显, 此基团主要包括羧基、内酯、酐、烯酮等。3 200~3 700 cm-1之间的谱峰可认为是活性炭表面酚羟基或者吸附水, 原因是活性炭由于其较强的吸附能力, 在实验过程中非常容易吸附少量水分形成此峰。经硝酸处理后的活性炭在1 100~1 300、1 558~1 629和1 630~1 750 cm-1处的吸收峰明显增强, 表明酚羟基、酯基和羰基等酸性含氧官能团有所增加, 在2 300~2 400 cm-1处出现的谱峰是活性炭吸附CO2所致。研究表明, 经硝酸处理后的活性炭表面酸性含氧官能团增加, 是脱硫剂脱硫效率得以提高的主要原因之一。

综上所述, 活性炭无论是单独负载镍, 还是经硝酸改性后再负载镍, 其脱硫性能均可得到提高, 主要是因为硝酸去除了活性炭的大部分杂质, 产生了更多发达的微孔, 使得Ni负载后分散度提高, 同时酸性含氧官能团也随之增加。因此, 无论是Ni负载量、脱硫反应温度、脱硫效果, 还是改性后的物理、化学性质, 1Ni/NAC脱硫剂均可满足钢铁企业烧结烟气的脱硫条件, 相关研究成果可为其他烧结烟气低温脱硫剂的改性提供借鉴。

3 结论(1) 对脱硫剂脱硫影响因素的研究表明:Ni负载量为1%时, 脱硫剂具有最佳的脱硫能力; 1Ni/NAC脱硫剂的最佳脱硫反应温度为60 ℃; AC载体经过硝酸改性后, 脱硫剂的脱硫性能明显提高; AC经硝酸处理后再负载镍的脱硫剂, 不仅保持100%脱硫率的时间延长, 而且脱硫率维持在80%以上的硫容也有所增加。

(2) 分析催化剂失效原因, 发现脱硫剂含氧官能团被还原为羟基或醚基后, 活性吸附位点减少使吸附位点无法满足吸附脱硫所需条件, 导致脱硫剂脱硫率出现拐点并开始下降, 从而失效。

(3) 通过对炭基和改性活性炭材质进行表征的结果表明:活性炭经硝酸处理后仍然保留着自身丰富的多孔结构, 出现了更多微小孔洞, 可为活性组分的均匀分散提供活性位; 与原炭相比改性后的活性炭比表面积、微孔容积和总孔容积均得以增加; 酸处理可去除活性炭的大部分杂质, 改善金属活性组分的分散状态, 且处理后的活性炭表面酸性含氧官能团也有所增加。

(4) 1Ni/NAC型脱硫剂具有良好的物理、化学性质, 可满足钢铁企业烧结烟气的脱硫反应温度、脱硫效果等要求, 研究手段和成果可为其他烧结烟气低温脱硫剂的改性提供借鉴。

| [1] |

谢新苹, 蒋剑春, 孙康, 等. 脱硫脱硝用活性炭研究进展[J]. 生物质化学工程, 2012, 46(1): 45-50. [ XIE Xin-ping, JIANG Jian-chun, SUN Kang, et al. Research Advances in Activated Carbon for Desulfurization and Denitration[J]. Biomass Chemical Engineering, 2012, 46(1): 45-50. DOI:10.3969/j.issn.1673-5854.2012.01.009] (  0) 0) |

| [2] |

朱廷钰, 刘青, 李玉然, 等. 钢铁烧结烟气多污染物的排放特征及控制技术[J]. 科技导报, 2014, 32(33): 51-56. [ ZHU Ting-yu, LIU Qing, LI Yu-ran, et al. Emission Characteristics of Multiple Pollutants From Iron-Steel Sintering Flue Gas and Review of Control Technologies[J]. Science & Technology Review, 2014, 32(33): 51-56. DOI:10.3981/j.issn.1000-7857.2014.33.006] (  0) 0) |

| [3] |

周益辉, 曾毅夫. 钢铁行业烧结烟气脱硫脱硝联合治理技术[J]. 中国环保产业, 2013(12): 38-40. [ ZHOU Yi-hui, ZENG Yi-fu. Integrated Treatment Technologies for Sintering Flue Gas Desulfurization and Denitrification in Iron and Steel Industry[J]. China Environmental Protection Industry, 2013(12): 38-40. DOI:10.3969/j.issn.1006-5377.2013.12.011] (  0) 0) |

| [4] |

闫晓淼, 李玉然, 朱廷钰, 等. 钢铁烧结烟气多污染物排放及协同控制概述[J]. 环境工程技术学报, 2015, 5(2): 85-90. [ YAN Xiao-miao, LI Yu-ran, ZHU Ting-yu, et al. Review of Emission and Simultaneous Control of Multiple Pollutants From Iron-Steel Sintering Flue Gas[J]. Journal of Environmental Engineering Technology, 2015, 5(2): 85-90.] (  0) 0) |

| [5] |

张春霞, 王海风, 齐渊洪. 烧结烟气污染物脱除的进展[J]. 钢铁, 2010, 45(12): 1-11. [ ZHANG Chun-xia, WANG Hai-feng, QI Yuan-hong. Status of Exhaust Pollutant Reduction in Sinter Process[J]. Iron and Steel, 2010, 45(12): 1-11. DOI:10.3969/j.issn.1673-1999.2010.12.001] (  0) 0) |

| [6] |

SETHIA G, SAYARI A. Activated Carbon With Optimum Pore Size Distribution for Hydrogen Storage[J]. Carbon, 2016, 99: 289-294. DOI:10.1016/j.carbon.2015.12.032 (  0) 0) |

| [7] |

HU C, SEDGHI S, MADANI S H, et al. Control of the Pore Size Distribution and Its Spatial Homogeneity in Particulate Activated Carbon[J]. Carbon, 2014, 78: 113-120. DOI:10.1016/j.carbon.2014.06.054 (  0) 0) |

| [8] |

LU Y H, ZHANG S L, YIN J M, et al. Mesoporous Activated Carbon Materials With Ultrahigh Mesopore Volume and Effective Specific Surface Area for High Performance Supercapacitors[J]. Carbon, 2017, 124: 64-71. DOI:10.1016/j.carbon.2017.08.044 (  0) 0) |

| [9] |

DERIDDER D J, VERLIEFDE A R D, SCHOUTTETEN D, et al. Relation Between Interfacial Energy and Adsorption of Organic Micropollutants Onto Activated Carbon[J]. Carbon, 2013, 53: 153-160. DOI:10.1016/j.carbon.2012.10.042 (  0) 0) |

| [10] |

NISLSEN L, BIGGS M J, SKINNER W, et al. The Effects of Activated Carbon Surface Features on the Reactive Adsorption of Carbamazepine and Sulfamethoxazole[J]. Carbon, 2014, 80: 419-432. DOI:10.1016/j.carbon.2014.08.081 (  0) 0) |

| [11] |

贾艳萍, 张羽汐, 王孝强, 等. 烟气组分对脱硫活性炭热再生过程的影响[J]. 硅酸盐通报, 2016, 35(11): 3654-3658. [ JIA Yan-ping, ZHANG Yu-xi, WANG Xiao-qiang, et al. Effect of Flue Gas Composition on the Thermal Regeneration Process of Activated Carbon for Desulfurization[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(11): 3654-3658.] (  0) 0) |

| [12] |

王广建, 陈晓婷, 田爱秀, 等. 活性炭基水解催化剂的制备及其脱硫性能的研究[J]. 化学通报, 2017, 80(10): 942-947. [ WANG Guang-jian, CHEN Xiao-ting, TIAN Ai-xiu, et al. Study on the Preparation of Cu/AC Catalyst and Its Application for Desulfurization[J]. Chemistry, 2017, 80(10): 942-947.] (  0) 0) |

| [13] |

吴媛媛, 杨宁宁, 邓超, 等. 去除致嗅物质的不同填料曝气生物滤池的启动特性与去除效果比较[J]. 生态与农村环境学报, 2013, 29(3): 335-341. [ WU Yuan-yuan, YANG Ning-ning, DENG Chao, et al. Comparison of Start-up Characteristics and Odorant Removal Efficiencies of Biological Aerated Filters Different in Filling[J]. Journal of Ecology and Rural Environment, 2013, 29(3): 335-341. DOI:10.3969/j.issn.1673-4831.2013.03.011] (  0) 0) |

| [14] |

周娴, 陈晨, 陈卉. 钢铁联合企业氮氧化物排放研究[J]. 工业安全与环保, 2013, 39(3): 94-96. [ ZHOU Xian, CHEN Chen, CHEN Hui. Investigations of Nitrogen Oxides Emissions From Integrated Iron and Steel Works[J]. Industrial Safety and Environmental Protection, 2013, 39(3): 94-96. DOI:10.3969/j.issn.1001-425X.2013.03.031] (  0) 0) |

| [15] |

许艳玲, 杨金田, 蒋春来. 我国钢铁行业二氧化硫总量减排对策研究[J]. 环境与可持续发展, 2013, 38(2): 30-34. [ XU Yan-ling, YANG Jin-tian, JIANG Chun-lai. Policy and Measures for Total Emission Control of SO2 in Iron and Steel Industry[J]. Environment and Sustainable Development, 2013, 38(2): 30-34. DOI:10.3969/j.issn.1673-288X.2013.02.009] (  0) 0) |

| [16] |

张蕾, 张磊, 金大瑞, 等. 金属负载型催化剂对烟气脱硫性能的影响[J]. 环境污染与防治, 2013, 35(5): 68-71. [ ZHANG Lei, ZHANG Lei, JIN Da-rui, et al. Performance of Metal Supported Catalysts on Flue Gas Desulphurization[J]. Environment Pollution & Control, 2013, 35(5): 68-71. DOI:10.3969/j.issn.1001-3865.2013.05.014] (  0) 0) |

| [17] |

GUO J X, LIANG J, CHU Y H, et al. Influence of Ni Species of Ni/AC Catalyst on Its Desulfurization Performance at Low Temperature[J]. Chinese Journal of Catalysis, 2010, 31(3): 278-282. DOI:10.1016/S1872-2067(09)60049-8 (  0) 0) |

| [18] |

杜涛, 房鑫, 刘丽影, 等. 玉米芯活性炭改性及其对CO2吸附性能[J]. 东北大学学报(自然科学版), 2015, 36(9): 1288-1292. [ DU Tao, FANG Xin, LIU Li-ying, et al. Modification of Corncob Activated Carbon and Adsorption Properties of CO2[J]. Journal of Northeastern University(Natural Science), 2015, 36(9): 1288-1292. DOI:10.3969/j.issn.1005-3026.2015.09.016] (  0) 0) |

| [19] |

佟莉, 徐文青, 亓昊, 等. 硝酸改性活性炭上氧/氮官能团对脱汞性能的促进作用[J]. 物理化学学报, 2015, 31(3): 512-518. [ TONG Li, XU Wen-qing, QI Hao, et al. Enhanced Effect of O/N Groups on the Hg0 Removal Efficiency Over the HNO3-Modified Activated Carbon[J]. Acta Physico-Chimica Sinica, 2015, 31(3): 512-518.] (  0) 0) |

| [20] |

刘守军, 刘振宇, 朱珍平, 等. CuO/AC脱除烟气中SO2机理的初步研究[J]. 煤炭转化, 2000, 23(2): 68-71. [ LIU Shou-jun, LIU Zhen-yu, ZHU Zhen-ping, et al. Mechanisms of SO2 Oxidation-Adsorption on CuO/AC Desulfurizer[J]. Coal Conversion, 2000, 23(2): 68-71.] (  0) 0) |

| [21] |

李园园, 陈少华, 张召基, 等. KOH活化丝瓜络制备高比表面积活性炭[J]. 化工进展, 2012, 32(2): 1274-1279. [ LI Yuan-yuan, CHEN Shao-hua, ZHANG Zhao-ji, et al. Preparation of High Surface Area Activated Carbons From Luffa Cylindrical Sponge by KOH Activation[J]. Chemical Industry and Engineering Progress, 2012, 32(2): 1274-1279.] (  0) 0) |

| [22] |

LISOVSKⅡ A, SEMIAT R, AHARONI C. Adsorption of Sulfur Dioxide by Active Carbon Treated by Nitric Acid:Ⅰ.Effect of the Treatment on Adsorption of SO2 and Extractabilty of the Acid Formed[J]. Carbon, 1997, 35(10/11): 1639-1643. (  0) 0) |

| [23] |

SUDARYANTO Y, HARTONO S B, IRAWATY W, et al. High Surface Area Activated Carbon Prepared From Cassava Peel by Chemical Activation[J]. Bioresource Technology, 2006, 97(5): 734-739. DOI:10.1016/j.biortech.2005.04.029 (  0) 0) |

| [24] |

VERNIKOVSKAYA N V, ZAGORUIKO A N, NOSKOV A S. SO2 Oxidation Method Mathematical Modeling Taking Into Account Dynamic Properties of the Catalyst[J]. Chemical Engineering Science, 1999, 54(20): 4475-4482. DOI:10.1016/S0009-2509(99)00163-3 (  0) 0) |

| [25] |

PRADHAN B K, SANDLE N K. Effect of Different Oxidizing Agent Treatments on the Surface Properties of Activated Carbons[J]. Carbon, 1999, 37(8): 1323-1332. DOI:10.1016/S0008-6223(98)00328-5 (  0) 0) |