2. 北京化工大学 机电工程学院, 北京 100029

2. College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing 100029, China

固液搅拌是化工生产中常用的单元操作之一,广泛应用于各种工业过程,如生物发酵罐中的固液传质过程[1]、废水处理过程中的污泥脱水[2]、工业结晶过程[3]以及反应器中固体催化的非均相化学反应过程[4]等。对于固液两相悬浮过程,已有的研究基本上都主要关注固相达到完全离底悬浮状态所需的最小桨叶转速,即临界悬浮转速。Zwietering[5]和其他一些学者[6-9]总结了颗粒临界悬浮转速的关联式,分析了桨叶类型、桨叶尺寸及安装位置、反应器尺寸、固体颗粒的粒径及浓度、液体的密度及黏度等因素对颗粒临界悬浮的影响规律。这些研究均侧重于固液搅拌槽内的宏观特性分析。

流场显示技术可以让人们更清晰地认识搅拌槽内的流场结构。Li等[10]通过二维粒子图像测速(two dimensional particle image velocimetry, 2D-PIV)和折射率匹配技术,研究了搅拌槽内过渡流和湍流工况下,四斜叶桨在较高固含率(8%)时的流场特性,他们认为颗粒的存在阻碍了液相流场和湍流动能,且这种现象随颗粒固含率的增加而更加明显。Zhang等[11]利用PIV技术研究了Rushton桨搅拌槽内从湍流到过渡流以及从过渡流到层流的转变情况,认为流体流动形态的转变与桨叶引起的尾涡形态相关。近年来,已有研究者对搅拌槽内层流工况下的颗粒悬浮机理进行了基础研究。Ayranci等[12]对颗粒悬浮的机理进行了探究,认为颗粒悬浮是由主体流动与湍流漩涡共同作用造成的,但在不同的桨叶直径与颗粒类型条件下,会有不同的机理起主导作用。Mo等[13]对层流下(Re < 40)圆盘桨搅拌槽内的颗粒悬浮进行了实验与模拟,发现颗粒悬浮动力与体积成正比,颗粒周围的压力梯度是导致颗粒悬浮的主要原因。Wang等[14]对层流工况下Rushton桨搅拌槽内少量颗粒(n≤8)的悬浮特性进行了分析,认为颗粒在搅拌槽底部中心形成稳定结构是临界悬浮转速升高的原因。Agudo等[15]使用摄像法研究了层流条件下单颗粒在基板上的初始运动,发现颗粒的初始运动情况与Shields数相关,且基板的几何排布和床层颗粒的间距对初始运动有着较大影响。

然而关于搅拌槽内较高雷诺数条件下颗粒的悬浮机理研究还未见文献报道。对过渡流条件下单颗粒悬浮特性的研究有助于完善复杂条件下的颗粒悬浮机理,结合计算流体力学方法对固体颗粒在液相中的运动行为进行模拟,对于合理设计固液搅拌装置具有重要的理论意义和工业应用价值。因此,本文在Mo等[13]研究成果的基础上,研究了圆盘桨搅拌槽内过渡流条件下单个球形颗粒的临界悬浮特性,同时采用2D-PIV对搅拌槽内的单相流场进行分析,并将颗粒悬浮特性与流场进行了关联。

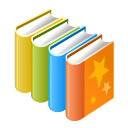

1 实验部分 1.1 实验装置与物系本文实验在透明的平底方形搅拌槽内进行,其内边长T=220 mm,圆盘桨直径D=0.5T,液位高度H=T,液面处加玻璃盖板以防止吸气。实验采用了3种桨叶离底高度,即C=1/5T,C=1/4T,C=1/3T。笛卡尔坐标系原点位于槽底中心处,单颗粒的直径为dp,中心的初始位置为(x, y, z)=(0.0, 0.25T, 0.5dp),如图 1所示。

|

图 1 实验装置示意图 Fig.1 Geometry of the stirred tank with a rotating disk |

实验液体物料为甲基硅油,密度965 kg/m3,黏度由MARS40流变仪(德国Haake)测得,实验温度控制在(25.7±0.1) ℃,在实验温度区间硅油的黏度为(88.92±0.2) mPa·s。实验选用聚甲基丙烯酸甲酯(PMMA)颗粒,直径10 mm,密度1 208 kg/m3,颗粒的表面被均匀地喷上白漆,以利于后续的高速摄像及数据处理过程。

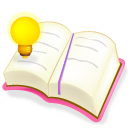

1.2 高速摄像系统本文实验使用高速摄像系统进行颗粒运动的采集,该系统主要由光源(500W LED)、2台高速相机(JAI GO-USB-5000M,日本JAI公司)、同步器以及计算机控制软件组成。2台高速相机分别位于搅拌槽的底面和侧面,由同步器控制进行同步拍摄,并合成出颗粒的空间运动轨迹。高速相机的拍摄频率为100 Hz,分辨率为1 280 pixel×1 024 pixel。高速摄像系统如图 2所示。

|

图 2 高速摄像系统 Fig.2 Layout of the high speed cameras |

高速相机拍摄的原始图像由Matlab(R2018a,MathWorks)进行处理以获得颗粒位置的离散化坐标。首先,通过Canny边缘检测算子[16]获得颗粒不连续的边缘线;随后通过圆形霍夫变换(circle Hough transform, CHT)[17]将边缘线进行连接,获得颗粒中心的像素坐标以及像素半径等信息;最后将像素长度与实际长度进行转换,并作无因次化处理。颗粒在某一点的运动速度可由五点差分法[18]计算得出。

1.3 PIV实验装置本文实验采用2D-PIV研究搅拌槽内的流场情况,该系统包括Nd:YAG双脉冲激光器(532 nm, 200 mJ, Vlite-200型, Beamtech公司),CCD相机(PowerView Plus 11M, 美国TSI公司),同步器(Laser Pulse 610035, 美国TSI公司),轴编码器,计算机处理软件(TSI Insight 4G)等。采用8~12 μm的空心玻璃珠(美国TSI公司)作为示踪粒子。CCD相机采用180 mm镜头,分辨率为4 008 pixel×2 672 pixel。处理软件可以控制激光器发射两束激光,同时CCD相机进行拍摄,根据两张照片中示踪粒子的位置变化得到拍摄区域的瞬态速度场,将多次拍摄的照片进行平均化处理即可得到平均速度场。PIV图像采用快速傅里叶变换及互相关算法进行处理。详细的2D-PIV装置与实验方法可参见文献[19]。

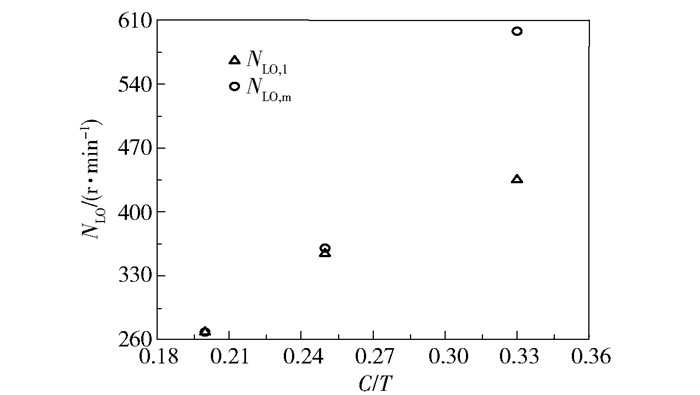

2 结果与讨论 2.1 颗粒的临界悬浮转速本文的临界悬浮转速采用以下方法确定:对于某一设定转速,在60 s内颗粒仅能悬浮一次时,将该转速记作NLO, 1;在60 s内颗粒可以多次悬浮时,将该转速记作NLO, m。临界悬浮转速的精度为2%,即若将该转速降低2%,颗粒在60 s内将不再悬浮。颗粒的临界悬浮转速与无因次化桨叶离底高度的关系如图 3所示。显然,颗粒的临界悬浮转速会随桨叶离底高度的降低而显著降低,对于颗粒的NLO, m,这一效应更加明显。当C=1/3T时,NLO, m约为NLO, 1的1.37倍,当C=1/4T时,NLO, m约是NLO, 1的1.02倍,即桨叶离底高度降低1/12T,NLO, 1和NLO, m分别降低了约18.6%和39.8%,NLO, m的下降幅度约是NLO, 1的2倍,且随着桨叶离底高度的降低,NLO, 1与NLO, m在数值上更为接近。

|

图 3 颗粒的临界悬浮转速与无因次化桨叶离底高度的关系 Fig.3 Correlation of critical impeller speed with dimensionless off-bottom clearance |

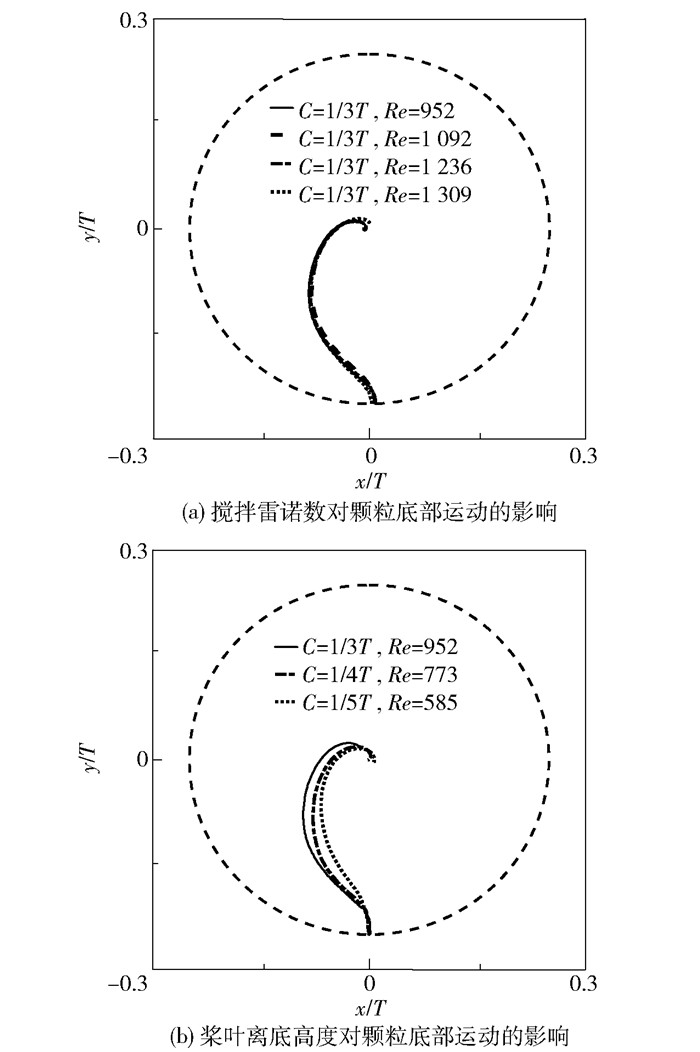

颗粒从初始位置沿曲线运动到槽底中心的轨迹如图 4所示。在相同的桨叶离底高度下,搅拌雷诺数Re对颗粒的底部运动轨迹的影响可以忽略,如图 4(a)所示。在不同的桨叶离底高度下,颗粒发生临界悬浮的槽底运动轨迹不同,桨叶离底高度的增大会使颗粒经过的距离更长,如图 4(b)所示。这可能是由于不同的桨叶离底高度下槽底附近水平面内的合速度分布不同,进而导致颗粒轨迹略有区别。

|

图 4 颗粒的底部运动轨迹 Fig.4 Trajectories of particles rolling over the bottom |

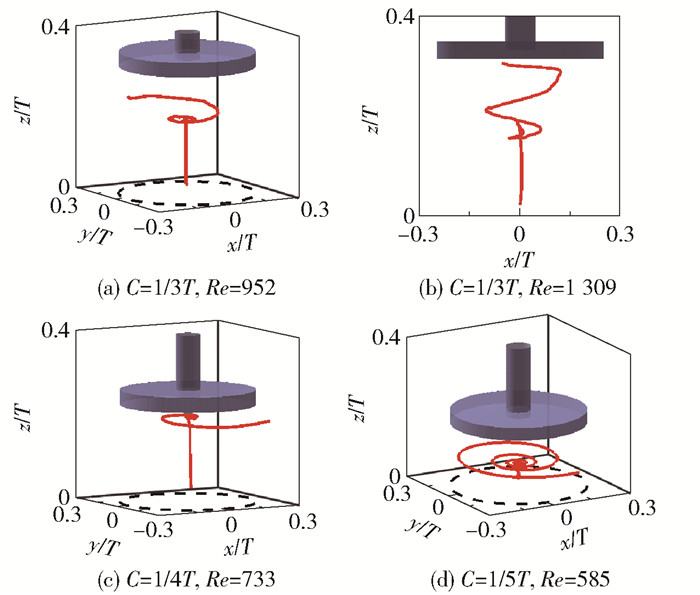

颗粒在圆盘桨驱动下的典型悬浮轨迹如图 5所示。当桨叶离底高度为1/3T时,颗粒从槽底中心开始先沿搅拌槽轴线垂直向上运动,到达桨叶离底高度的约一半位置时,颗粒会在此处悬停约1 s,随后沿螺旋运动的轨迹上升至桨盘附近,且不会接触到桨盘(图 5(a),N=435 r/min);若Re升高,颗粒螺旋运动的半径会略微变小,导致颗粒与桨盘接触(图 5(b),N=598 r/min)。当桨叶离底高度为1/4T时,颗粒在Re较低时基本是沿搅拌槽轴线上升(图 5(c),N=354 r/min),但在靠近桨盘中心附近也会发生微小的螺旋运动,且颗粒在随桨盘运动至靠近外侧位置时不会贴紧桨盘;当Re增大时,颗粒会在上升至一定高度后继续螺旋上升,此时与C=1/3T时颗粒的运动轨迹较为相似,因此这种螺旋运动的形式与Re的大小密切相关。当桨叶离底高度降为1/5T时,颗粒的悬浮运动会发生很大的改变,颗粒垂直上升至桨叶离底高度约1/3的位置且不会继续上升,而是持续在桨叶下作回旋运动(图 5(d),N=268 r/min)。另外在实验过程中也观察到,只在极少数情况下颗粒会被甩出桨盘区域,绝大多数情况下颗粒都会作持续、循环的运动。

|

图 5 颗粒的典型悬浮轨迹 Fig.5 Typical lift-off trajectories of a sphere |

在层流工况下,颗粒可以沿搅拌槽轴线上升至桨盘并随桨盘的转动而被甩出[13],但在过渡流工况下,单颗粒的悬浮轨迹发生了较大变化,出现螺旋运动的轨迹,说明搅拌槽内流场的特性发生了较大改变。

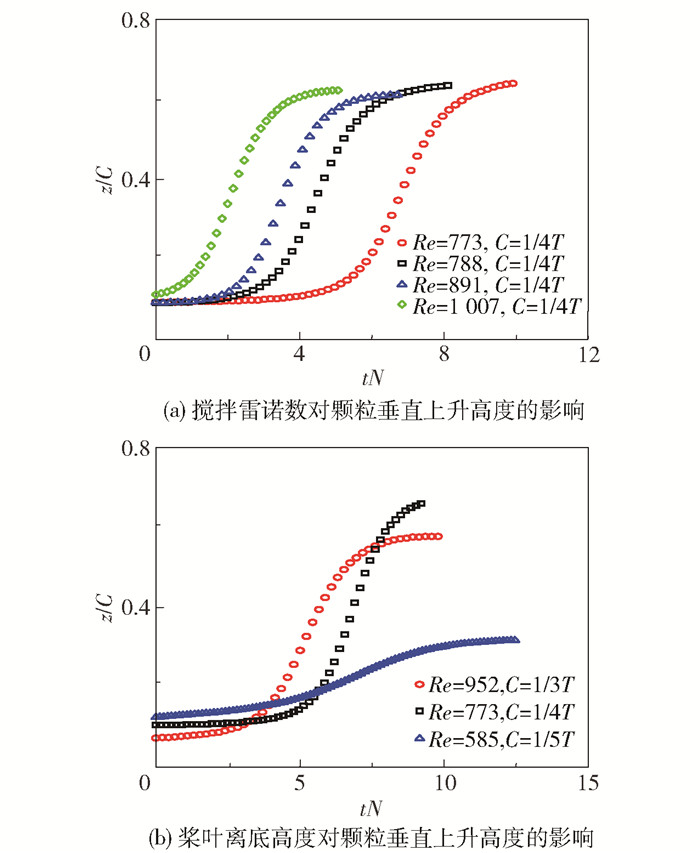

图 6是PMMA颗粒在不同实验条件下沿轴线垂直上升高度随时间序列的变化,其中横坐标为时间t与桨叶转速N的乘积,即圆盘桨以一定的转速N旋转了时间t后桨叶旋转的圈数,以颗粒悬浮高度0.1dp的时刻为时间零点。当桨叶离底高度恒定为C=1/4T、Re=773时颗粒垂直上升的高度最大,约为34.5 mm,Re升高至1 007时颗粒垂直上升的最大高度比Re=773时减少约5.9%,即颗粒垂直上升的最大高度受搅拌雷诺数的影响较小,如图 6(a)所示。当桨叶离底高度不同时,选取每个桨叶离底高度下颗粒的一次临界悬浮转速,可以看出C=1/4T条件下颗粒沿搅拌槽轴线垂直上升的高度占桨叶离底高度的比例最高,约为66.05%,如图 6(b)所示。

|

图 6 颗粒沿搅拌槽轴线垂直上升时高度随时间序列的变化 Fig.6 Vertical position of the PMMA sphere as a function of time |

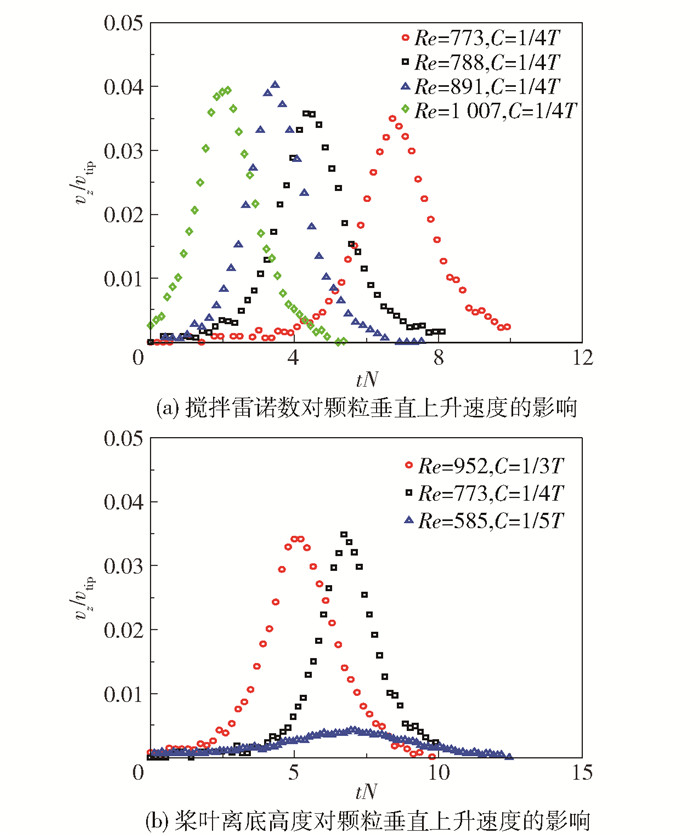

图 7是颗粒沿搅拌槽轴线垂直上升时的速度vz/vtip随时间序列的变化。可以看出,所有颗粒的速度都经历了先增大后减小的过程,当颗粒速度回到0附近时,颗粒运动至垂直运动区间的最高点。如图 7(a)所示,当桨叶离底高度不变(C=1/4T)时,Re越大,颗粒沿轴线上升期间桨叶旋转的圈数越少,当Re=773时,在颗粒垂直运动期间桨盘转动了约10圈,而当Re=1 007时,桨盘只转动了5圈。但在C=1/4T时颗粒垂直上升的最大速度基本不变,(vz/vtip)max在0.035~0.04之间。由图 7(b)可知,桨叶离底高度的增加也会使颗粒垂直上升期间桨盘转动的圈数变少;当C=1/5T时,颗粒悬浮的最高速度仅为其他桨叶离底高度的12.6%,而其他两种桨叶在各自的离底高度下颗粒的最大速度几乎相等。

|

图 7 颗粒沿搅拌槽轴线垂直上升时速度随时间序列的变化 Fig.7 Plot of vertical velocity versus time during lifting of a PMMA sphere off the bottom along the centerline of the tank |

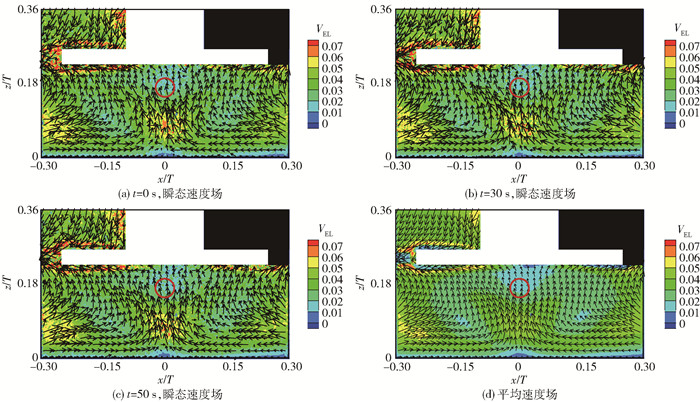

图 8是当桨叶离底高度C=1/4T、N=460 r/min时的瞬时和平均速度场分布矢量图与云图,其中(a)~(c)为3个不同时刻的瞬态速度场,(d)为平均速度场。云图代表测量平面内各点的合速度,即

|

图 8 搅拌槽内无因次速度场分布 Fig.8 Dimensionless velocity field in a stirred tank |

颗粒在各位置受到的曳力大小可采用公式Fd=

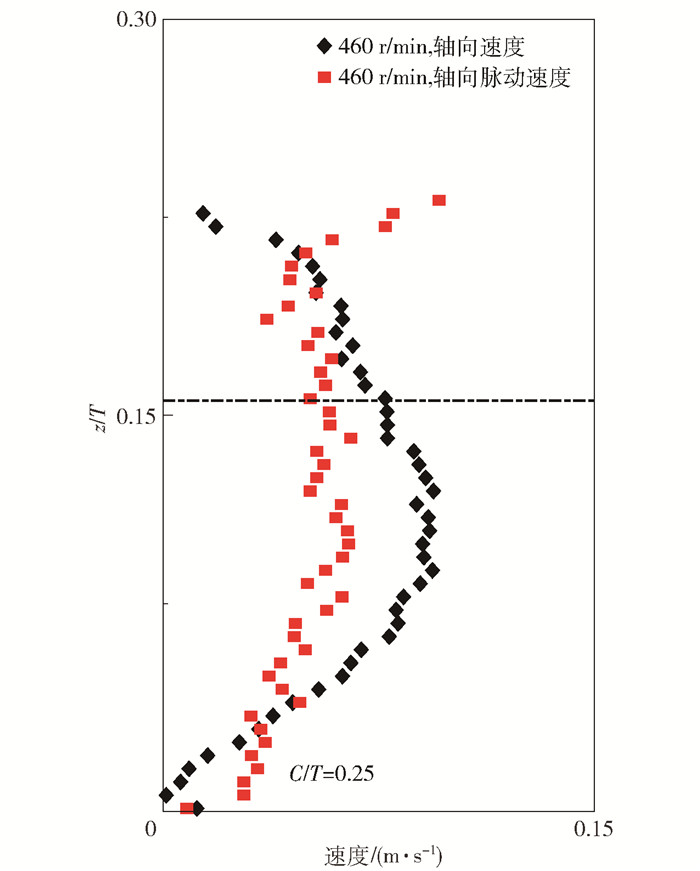

在C=1/4T、N=460 r/min条件下搅拌槽轴线位置的轴向速度及轴向脉动速度变化如图 9所示,图中点划线为颗粒垂直上升的最高位置。可以看出,流体的轴向速度从槽底开始有明显的先增大后减小趋势,先从0开始加速至0.093 m/s,后减速至颗粒停滞位置的0.077 m/s,对应颗粒的运动状态为垂直方向上的先加速后减速运动。在颗粒悬浮的大部分时间内,轴向脉动速度要小于流场的轴向速度,说明主体流动是颗粒悬浮的原因。但在颗粒刚开始悬浮的一段时间内,轴向脉动速度大于轴向速度,这可能是因为在颗粒刚启动的过程中压力差起主要作用[13-14],但本文的PIV设备无法获得压力场信息,因此仅从速度场角度进行分析。

|

图 9 搅拌槽轴线位置流场轴向速度与轴向脉动速度的分布 Fig.9 Distribution of radial velocity and turbulent velocity along the centerline of the tank |

(1) 颗粒悬浮存在一次临界悬浮转速(NLO, 1)和多次临界悬浮转速(NLO, m)两种情况,在桨叶离底高度C=1/3T时,NLO, m最大为NLO, 1的2倍左右。随着桨叶离底高度的降低,NLO, 1与NLO, m都会有较为明显的降低,且NLO, m的降幅大于NLO, 1,二者在数值上逐渐接近。

(2) 搅拌雷诺数的变化对颗粒底部曲线运动轨迹的影响几乎可以忽略,桨叶离底高度的增加会使颗粒的底部运动距离变长。

(3) 颗粒在垂直离底悬浮后,会在桨盘底部附近螺旋上升或作持续的圆周运动;搅拌雷诺数升高对颗粒垂直上升的最大高度与最大速度影响较小,但会减小颗粒垂直上升时桨盘的转动圈数。桨叶离底高度C=1/5T时,颗粒垂直上升的无因次化最大速度最低;桨叶离底高度C=1/4T时,颗粒垂直上升距离与桨叶离底高度的比值Z/C最大。

(4) 颗粒的悬浮主要由流体的主体流动引起;颗粒的螺旋上升是由于在颗粒的停滞位置轴向流场向两侧产生了分叉。

符号说明C—桨叶离底高度,mm

CD—曳力系数

dp—颗粒直径,mm

D—圆盘桨桨盘直径,mm

Fd—颗粒受到的曳力,N

Fng—颗粒受到的净重力,N

H—液位高度,mm

N—桨盘转速,r/min

NLO, 1—颗粒悬浮一次的临界悬浮转速,r/min

NLO, m—颗粒悬浮多次的临界悬浮转速,r/min

Re—搅拌雷诺数

Rep—颗粒雷诺数

T—搅拌槽的内边长,mm

u—流体的径向速度,m/s

up—颗粒运动速度,m/s

U—流体平均流速,m/s

v—流体的轴向速度,m/s

vtip—桨盘的叶端线速度,m/s

vz—颗粒垂直上升时的速度,m/s

VEL—流场的无因次合速度

W—轴向脉动速度,m/s

ρ—流体密度,kg/m3

| [1] |

樊梨明, 李庆生, 卢建新. 发酵罐内流场的数值模拟及桨叶优化[J]. 轻工机械, 2016, 34(3): 30-33, 38. FAN L M, LI Q S, LU J X. Numerical simulation of flow field and design of new blade in fermentation tank[J]. Light Industry Machinery, 2016, 34(3): 30-33, 38. (in Chinese) DOI:10.3969/j.issn.1005-2895.2016.03.007 |

| [2] |

张小玲, 赵艳红, 李正群, 等. 曝气及搅拌强化超声预处理污泥试验研究[J]. 安全与环境学报, 2018, 18(2): 755-760. ZHANG X L, ZHAO Y H, LI Z Q, et al. Experimental study for enhancing the ultrasonic disintegration of sewage sludge through aeration and agitation[J]. Journal of Safety and Environment, 2018, 18(2): 755-760. (in Chinese) |

| [3] |

何西峰, 龙湘犁, 谢明辉, 等. 搅拌釜内氯化钾降温结晶的实验研究[J]. 当代化工, 2018, 47(12): 2564-2567. HE X F, LONG X L, XIE M H, et al. Experimental research on cooling crystallization of potassium chloride in stirred tank[J]. Contemporary Chemical Industry, 2018, 47(12): 2564-2567. (in Chinese) DOI:10.3969/j.issn.1671-0460.2018.12.021 |

| [4] |

徐宏烈, 张文峰. 医药中间体催化氢化反应搅拌器的设计[J]. 化工生产与技术, 2016, 23(6): 38-40, 9. XU H L, ZHANG W F. Design of catalytic hydrogenation stirred reactor for pharmaceutical intermediates[J]. Chemical Production and Technology, 2016, 23(6): 38-40, 9. (in Chinese) DOI:10.3969/j.issn.1006-6829.2016.06.012 |

| [5] |

ZWIETERING T N. Suspending of solid particles in liquid by agitators[J]. Chemical Engineering Science, 1958, 8: 244-253. DOI:10.1016/0009-2509(58)85031-9 |

| [6] |

BALDI G, CONTI R, ALARIA E. Complete suspension of particles in mechanically agitated vessels[J]. Chemical Engineering Science, 1978, 33: 21-25. DOI:10.1016/0009-2509(78)85063-5 |

| [7] |

MYERS K Y, JANZ E E, FANSANO J B. Effect of solids loading on agitator just-suspended speed[J]. The Canadian Journal of Chemical Engineering, 2013, 91: 1508-1512. DOI:10.1002/cjce.v91.9 |

| [8] |

ARMENANTE P M, NAGAMINE E U, SUSANTO J. Determination of correlations to predict the minimum agitation speed for complete solid suspension in agitated vessels[J]. The Canadian Journal of Chemical Engineering, 1998, 76: 413-419. DOI:10.1002/cjce.v76:3 |

| [9] |

AYRANCI I, KRESTA S M. Critical analysis of Zwietering correlation for solids suspension in stirred tanks[J]. Chemical Engineering Research and Design, 2014, 92: 413-422. DOI:10.1016/j.cherd.2013.09.005 |

| [10] |

LI G H, LI Z P, GAO Z M, et al. Particle image velocimetry experiments and direct numerical simulations of solids suspension in transitional stirred tank flow[J]. Chemical Engineering Science, 2018, 191: 288-299. DOI:10.1016/j.ces.2018.06.073 |

| [11] |

ZHANG Y L, GAO Z M, LI Z P, et al. Transitional flow in a Rushton turbine stirred tank[J]. AIChE Journal, 2017, 63(8): 3610-3623. DOI:10.1002/aic.v63.8 |

| [12] |

AYRANCI I, MACHADO M B, MADEJ A M, et al. Effect of geometry on the mechanisms for off-bottom solids suspension in a stirred tank[J]. Chemical Engineering Science, 2012, 79: 163-176. DOI:10.1016/j.ces.2012.05.028 |

| [13] |

MO J Y, GAO Z M, BAO Y Y, et al. Suspending a solid sphere in laminar inertial liquid flow-experiments and simulations[J]. AIChE Journal, 2015, 61(4): 1455-1469. DOI:10.1002/aic.v61.4 |

| [14] |

WANG C, ZHANG L, LI Z P, et al. Multi-particle suspension in a laminar flow agitated by a Rushton turbine[J]. Chemical Engineering Research and Design, 2018, 132: 831-842. DOI:10.1016/j.cherd.2018.02.035 |

| [15] |

AGUDO J R, WIERSCHEM A. Incipient motion of a single particle on regular substrates in laminar shear flow[J]. Physics of Fluids, 2012, 24: 093302. DOI:10.1063/1.4753941 |

| [16] |

CANNY J. A computational approach to edge detection[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 1986, 8(6): 679-698. |

| [17] |

IOANNOU D, HUDA W, LAINE A F. Circle recognition through a 2D hough transform and radius histogramming[J]. Image and Vision Computing, 1999, 17: 15-26. DOI:10.1016/S0262-8856(98)00090-0 |

| [18] |

DILLOO M J, TANGMAN D Y. A high-order finite difference method for option valuation[J]. Computers and Mathmatics with Applications, 2017, 74: 652-670. DOI:10.1016/j.camwa.2017.05.006 |

| [19] |

LI G H, GAO Z M, LI Z P, et al. Particle-resolved PIV experiments of solid-liquid mixing in a turbulent stirred tank[J]. AIChE Journal, 2018, 64(1): 389-402. DOI:10.1002/aic.v64.1 |

| [20] |

CLIFT R, GRACE J R, WEBER M E. Bubbles, drops, and particles[M]. New York: Academic Press, 1978.

|