2. 北京化工大学 有机无机复合材料国家重点实验室, 北京 100029

2. State Key Laboratory of Organic-Inorganic Composites, Beijing University of Chemical Technology, Beijing 100029, China

石墨烯是一种新型二维蜂窝状结构的超薄碳材料,具有优异的抗渗性、导电性、化学稳定性、力学性能和导热性等[1-2],因此在防腐涂料领域备受关注。大量的研究指出石墨烯用于防腐涂层能够有效阻隔金属与腐蚀介质间的化学反应[3-5]。目前,石墨烯应用于防腐领域主要有两种方式:在金属基体表面形成石墨烯薄膜[6]或石墨烯作为填料混入聚合物中形成复合涂料[7]。但研究发现,在含有石墨烯的防腐涂料中,一旦出现微小划痕或裂缝,会导致局部金属基体暴露在腐蚀环境中,而涂料中的石墨烯作为原电池阴极会加速腐蚀效应[8-10]。因此,石墨烯防腐涂层应无孔且具有足够的强度防止划痕和产生裂缝。但是从工程技术的角度上,在复杂的金属基底上制备连续无缝的石墨烯涂层是难以实现的。采用惰性纳米氧化物封装的石墨烯(rGO)是抑制石墨烯腐蚀、促进活性的另一个简便的解决方案,其中惰性纳米氧化物壳可以阻止石墨烯-金属连接并且有效地避免局部微电流腐蚀。

纳米二氧化锆(ZrO2)由于耐磨性好、机械强度高、化学性质稳定,对防腐涂料各方面性能的提升都有比较理想的效果[11]。本文采用静电吸附与水热法相结合制备石墨烯/二氧化锆(rGO/ZrO2)复合材料,以rGO/ZrO2为填料,环氧树脂(EP)为成膜物质,制备新型rGO/ZrO2/EP防腐涂料;分别分析rGO/EP、ZrO2/EP、rGO/ZrO2/EP 3种涂料对Q235型碳钢的防腐蚀性能,提出最佳的制备工艺和调控方法,揭示rGO/ZrO2复合材料对涂料防腐蚀性能的影响。

1 实验部分 1.1 实验原料和仪器 1.1.1 实验原料八水合氧氯化锆、高锰酸钾、水合肼、二甲苯,分析纯,国药集团化学试剂有限公司;石墨粉、硝酸钠、氢氧化钠、十六烷基三甲基溴化铵(CTAB)、硅烷偶联剂KH550(APTES)、切片石蜡,上海阿拉丁生化科技股份有限公司;无水乙醇、丙酮、浓硫酸、双氧水、浓盐酸,分析纯,北京化工厂;环氧树脂E44,广州市东风化工公司;聚酰胺固化剂650,北京戴氏泽德科技开发公司。

1.1.2 实验仪器AL104电子天平,DELTA-320 pH计,梅特勒-托利多仪器有限公司;KQ500-DE数控超声波清洗器,昆山市超声仪器有限公司;2-16K台式离心机,Sigma公司;DZF-6020真空干燥箱,上海一恒科学仪器有限公司;FreeZone冷冻干燥机,Labconco公司;D/max-2500 VB2+/P X射线衍射仪,日本理学公司;JEM-3010透射电镜,日本JEOL公司;Vertex 70 v傅里叶红外光谱,德国布鲁克公司;Zennium 400147电化学工作站,德国Zahner公司。

1.2 制备方法 1.2.1 rGO采用改进的Hummers法氧化石墨粉制备氧化石墨烯[12]。在1 000 mL的大烧杯中加入138 mL浓硫酸,将烧杯放在冰水浴中,使浓硫酸温度达到0 ℃。搅拌条件下依次加入3.0 g硝酸钠及3.0 g石墨粉,并继续强力搅拌15 min。缓慢加入18.0 g的高锰酸钾,搅拌2 h。低温反应结束后,将烧杯置于事先升温好的35 ℃恒温水浴中,搅拌1 h。中温反应结束后,将烧杯转移至事先准备的冰水浴中,并滴加240 mL的去离子水,温度控制在60 ℃以下。之后将反应烧杯转入90 ℃水浴中搅拌30 min,再转为室温搅拌,并加入约600 mL的去离子水稀释。滴加22.5 mL双氧水,溶液由深褐色变为亮黄色,滴加结束后继续搅拌30 min。依次利用1 mol/L盐酸和去离子水多次洗涤、离心后冷冻干燥,制得氧化石墨烯(GO)。将60 mg GO超声0.5 h,通过滴加1 mol/L氢氧化钠溶液将pH调至11左右,再加入0.2 mL还原剂水合肼搅拌0.5 h,于70 ℃下反应12 h后,利用无水乙醇、去离子水对产物进行离心洗涤,干燥后制得rGO。

1.2.2 ZrO2称取0.705 1 g八水合氧氯化锆并将其溶解于去离子水中,通过滴加1 mol/L氢氧化钠溶液将pH调至约11,观察到有白色絮状沉淀生成。然后于180 ℃下水热反应15 h,接着利用无水乙醇、去离子水对产物进行离心洗涤,干燥后制得ZrO2。

1.2.3 rGO/ZrO2复合材料将60 mg的GO分散在1.25 g CTAB和0.05 g氢氧化钠的混合水溶液中,超声0.5 h后加入0.705 1 g八水合氧氯化锆,通过滴加1 mol/L氢氧化钠溶液将pH调至11左右,然后于180 ℃下水热反应15 h。冷却至室温后加入0.2 mL水合肼搅拌0.5 h,于70 ℃下反应12 h后,利用无水乙醇、去离子水对产物离心洗涤直至清液无色,干燥后制得rGO/ZrO2复合材料。

1.3 环氧复合防腐涂料的制备无机填料与EP混合制备涂料之前,首先要对无机填料进行表面改性,使其能够均匀分散在EP中。以rGO/ZrO2复合材料为例,本文采用硅烷偶联剂KH550对1.2.3节所制得的rGO/ZrO2进行表面改性。将APTES与rGO/ZrO2混合,于78 ℃下搅拌反应4 h后,加入10 mL去离子水,持续搅拌3 h,经多次离心、洗涤后,60 ℃下真空干燥,得到rGO/ZrO2-APTES混合物。

将一定量的rGO/ZrO2-APTES与混合稀释剂(二甲苯和正丁醇)超声搅拌1 h,依次加入环氧树脂E44和聚酰胺固化剂,搅拌直至混合均匀,静置熟化30 min,即制得rGO/ZrO2/EP防腐涂料。同时,将改性后的rGO和ZrO2分别加入EP中制备rGO/EP和ZrO2/EP两种涂料以及纯EP涂料作为对比研究。rGO、ZrO2和rGO/ZrO2的添加量均为0.5%(以对EP的质量分数计)。

1.4 防腐涂料涂覆将购置的Q235钢片(尺寸20 mm×40 mm×2 mm)用砂纸打磨,采用丙酮、无水乙醇、去离子水依次超声清洗,清除表面油污及铁锈后,置于电热鼓风干燥箱中进行干燥,随后即可进行涂覆。蘸取制备好的涂料均匀刷涂在钢基体的一个表面,控制涂层的厚度在200 μm以下。在室温下自然干燥24 h后,即可对涂料的防腐性能进行测试。

1.5 表征和测试采用X射线衍射仪对rGO、ZrO2、rGO/ZrO2的结构进行表征;采用透射电镜分析材料的微观形貌;采用傅里叶红外光谱对材料的官能团类型进行分析。

采用电化学工作站分别测试纯EP涂料、rGO/EP涂料、ZrO2/EP涂料、rGO/ZrO2/EP涂料的腐蚀性能。工作电极材料的测试面积为2 cm2,电解质溶液为3.5% NaCl溶液,EIS交流阻抗扫描频率范围10 mHz~100 kHz,振幅100 mV。

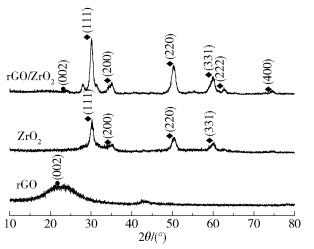

2 结果与讨论 2.1 rGO、ZrO2、rGO/ZrO2复合材料的表征结果 2.1.1 晶体结构rGO、ZrO2、rGO/ZrO2复合材料的X射线衍射谱图如图 1所示。在rGO的XRD谱图中,2θ=21.5°~24.5°处出现宽衍射峰,对应石墨烯结构的(002)晶面,根据布拉格方程2dsinθ=nλ(d为晶面间距,θ为衍射角,n为衍射级数,λ为X射线的波长)可得(002)晶面的层间距d=0.39 nm。水热法制备的纳米ZrO2粉体XRD谱图中30.0°、35.0°、50.3°、59.9°处出现衍射峰,分别对应四方相ZrO2的(111)、(200)、(220)、(331)晶面。在rGO/ZrO2的XRD谱图中ZrO2的衍射峰比纯ZrO2的更为尖锐,说明在石墨烯表面上生长的ZrO2结晶度更好,并且在2θ=24.8°处仍然可见石墨烯(002)晶面的衍射峰。

|

图 1 rGO、ZrO2、rGO/ZrO2复合材料的XRD谱图 Fig.1 XRD patterns of rGO, ZrO2 and rGO/ZrO2 |

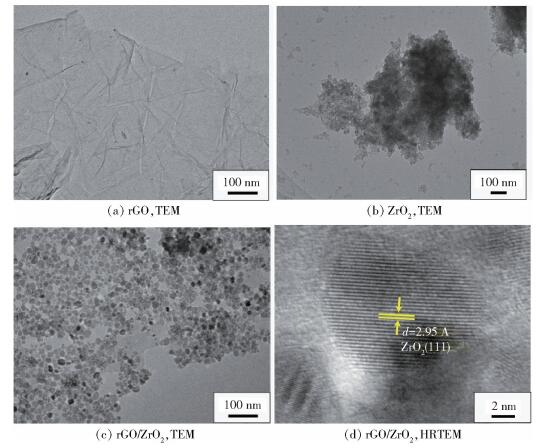

通过透射电子显微镜进一步分析rGO、ZrO2、rGO/ZrO2复合材料的表面形貌,如图 2所示。从图 2(a)可以看出,通过改良的Hummers方法合成的rGO呈现透明的薄片结构,表面存在大量皱褶起伏波动,这和前人制备的rGO形貌类似[13]。从ZrO2的TEM图(图 2(b))可以看出,由水热法制备的ZrO2粉体排列松散,颗粒较小且无规则地聚集在一起。通过rGO/ZrO2复合材料的TEM图(图 2(c))可以看出,纳米尺寸的ZrO2颗粒均匀地附着在rGO薄片的表面上,表明ZrO2纳米颗粒通过静电自组装成功地与rGO相互作用形成了夹心状rGO/ZrO2复合材料。与纯ZrO2的TEM图相比,石墨烯表面上的ZrO2颗粒分散比较均匀、未发现明显的团聚,平均粒径约为5~10 nm。图 2(d)中显示ZrO2颗粒的(111)晶面间距约为0.295 nm,这与四方相ZrO2的晶格间距相符,进一步表明在石墨烯上生长的ZrO2为四方相。具有优异绝缘性的纳米ZrO2颗粒均匀地附着在rGO的表面上,这将成为阻止石墨烯纳米片之间交联的良好屏障壳,从而使rGO/ZrO2复合材料具有极低的导电性,可以大大消除石墨烯-金属局部微电流腐蚀。

|

图 2 rGO、ZrO2、rGO/ZrO2复合材料的TEM图及HRTEM图 Fig.2 HRTEM and TEM images of rGO, ZrO2 and rGO/ZrO2 |

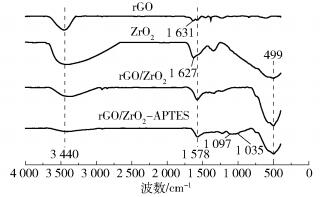

rGO、ZrO2、rGO/ZrO2复合材料以及APTES修饰的rGO/ZrO2的红外光谱图如图 3所示。rGO的红外光谱中有3个明显的红外振动吸收峰,分别出现在3 440、1 631、1 578 cm-1处,对应的是吸附水的O—H伸缩振动吸收峰、C=C振动吸收峰及rGO片的骨架振动峰[14]。在ZrO2的红外谱图中,出现在3 440、1 627、499 cm-1的特征峰分别对应于吸附水的O—H伸缩振动吸收峰、O—H弯曲振动吸收峰以及Zr—O伸缩振动吸收峰[15]。在rGO/ZrO2复合材料的红外光谱中位于1 578 cm-1处的特征峰对应于rGO片的骨架振动,而位于499 cm-1处的特征峰对应于Zr—O的伸缩振动,表明rGO与ZrO2复合较好。在rGO/ZrO2-APTES的红外光谱图中,与rGO/ZrO2复合材料的红外光谱相比,在1 097、1 035 cm-1处出现两个新的特征峰,分别为Si—O—C、Si—O—Si的伸缩振动吸收峰[16],表明APTES水解后形成的硅醇与表面带有羟基的rGO/ZrO2复合材料发生脱水反应结合,从而达到更易在有机介质里分散的目的。

|

图 3 rGO、ZrO2、rGO/ZrO2、rGO/ZrO2-APTES复合材料的FT-IR谱图 Fig.3 FT-IR spectra of rGO, ZrO2, rGO/ZrO2 and rGO/ZrO2-APTES |

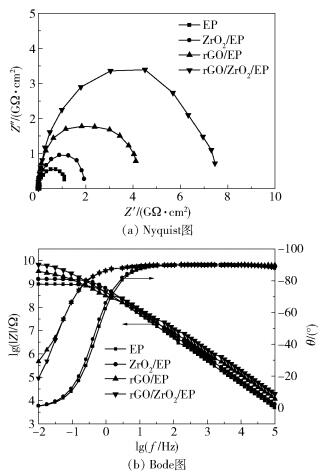

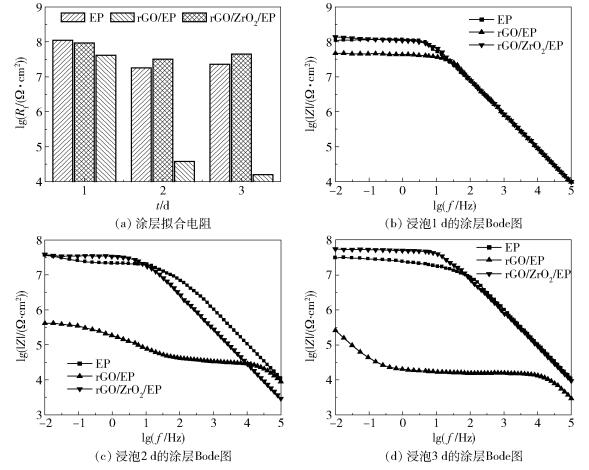

涂层在溶液中起到隔离水分与基底金属接触的作用,通常被认为是一种隔绝层,属于高阻抗体系。电化学阻抗谱(EIS)作为一种可以应用在高阻抗体系中研究基体金属腐蚀反应发生的电化学方法,广泛应用于复合涂层的耐腐蚀性分析[17]。纯EP涂层、rGO/EP涂层、ZrO2/EP涂层及rGO/ZrO2/EP涂层在3.5% NaCl溶液中腐蚀过程的EIS如图 4所示。从图 4(a)可以看出,与纯EP涂层相比,添加rGO、ZrO2、rGO/ZrO2复合填料的EP涂层的阻抗值依次提高,其中rGO/ZrO2/EP涂层的阻抗值最高,说明其防腐性能最好。

|

图 4 纯EP、rGO/EP、ZrO2/EP、rGO/ZrO2/EP涂层在3.5% NaCl溶液中的Nyquist和Bode图 Fig.4 Nyquist and Bode plots of EP, rGO/EP, ZrO2/EP and rGO/ZrO2/EP coating in 3.5% NaCl solution |

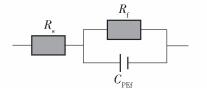

图 4(b)为各涂层在3.5% NaCl溶液中腐蚀过程的电化学阻抗谱的Bode图。可以看出,rGO/EP涂层、rGO/ZrO2/EP涂层在接近-90°的相位角范围比纯EP涂层、ZrO2/EP涂层的更宽,说明rGO/EP涂层、rGO/ZrO2/EP涂层的电阻值更大、电容值更小;同时rGO/ZrO2/EP涂层在低频区(f=0.01 Hz)的阻抗模值最高,达到9.82 GΩ·cm2。使用Zview软件进一步分析Nyquist图,通过电化学阻抗谱建立等效电路图,将阻抗谱的结果拟合成等效电路模型,如图 5所示,其中Rs为电解液电阻,CPEf为涂层电容,Rf为涂层电阻。

|

图 5 等效电路模型 Fig.5 Equivalent circuit model |

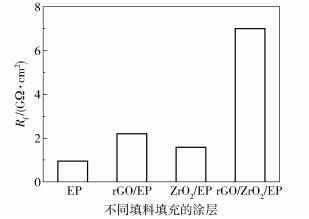

图 6为所有涂层阻抗谱结果拟合后得到的涂层电阻Rf。各涂层的阻抗值由低到高为纯EP涂层(0.95 GΩ·cm2)、ZrO2/EP涂层(1.58 GΩ·cm2)、rGO/EP涂层(2.20 GΩ·cm2)、rGO/ZrO2/EP涂层(7.00 GΩ·cm2),表明加入rGO/ZrO2填料的EP涂层具有最好的屏蔽腐蚀介质的作用。分析认为,在涂层固化过程中,纯EP涂层因有机溶剂挥发而在涂层内部留下微孔隙缝,溶液中的H2O、O2、Cl-通过这些微孔隙缝向涂层内部渗透。ZrO2填料的加入可以弥补EP涂层在固化过程中产生的微孔隙缝,延长H2O、O2、Cl-通过涂层到达金属基底表面的扩散路径,从而提高涂层的耐腐蚀性。对于rGO/EP涂层,由于石墨烯的比表面积较高,相比于ZrO2填料,石墨烯作为填料加入到EP涂层中可以更好地弥补涂层的微孔隙缝,气体和离子渗透路径的曲折程度更高,从而提高了涂层对气体和离子的屏障能力。然而石墨烯在涂层基质中容易发生折叠,影响其对涂层微孔的填充,通过ZrO2修饰石墨烯可以抑制这一行为的发生。

|

图 6 EIS测量结果拟合后的各涂层电阻Rf Fig.6 Coating resistance Rf fitting from EIS measurement results |

为了考察ZrO2是否具有能够阻止石墨烯-金属连接并且有效避免局部微电流腐蚀的效果,在纯EP涂层、rGO/EP涂层、rGO/ZrO2/EP涂层的表面上做3 mm划痕,然后将划痕试样浸入3.5% NaCl溶液中3 d。图 7为纯EP、rGO/EP、rGO/ZrO2/EP涂层的划痕试验结果。如图 7(a)所示,rGO/EP涂层的腐蚀速率比纯EP涂层的高。这是因为石墨烯具有良好的导电性,电化学性能接近重金属(如Pt、Au等)[18],与金属材料之间有较大的电位差。在腐蚀介质中,当涂层破裂时,涂层中的石墨烯容易与金属偶接,两者之间的电位差会引起金属材料的电偶腐蚀,从而加大金属材料在石墨烯-金属界面上的腐蚀速率。此时,石墨烯作为阴极,其表面发生氧还原反应

|

图 7 纯EP、rGO/EP、rGO/ZrO2/EP涂层的划痕试验结果 Fig.7 Scratch test results of EP, rGO/EP, and rGO/ZrO2/EP coating |

| $ {{\rm{O}}_{\rm{2}}}{\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O + 4}}{{\rm{e}}^{\rm{ - }}} \to {\rm{4O}}{{\rm{H}}^{\rm{ - }}} $ | (1) |

其可能的还原机理进一步细分为

| $ {{\rm{O}}_{\rm{2}}}{\rm{ + 4}}{{\rm{e}}^{\rm{ - }}} \to {\rm{O}}_2^ - $ | (2) |

| $ {\rm{O}}_2^ - {\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O + }}{{\rm{e}}^{\rm{ - }}} \to {\rm{HO}}_2^ - {\rm{ + O}}{{\rm{H}}^{\rm{ - }}} $ | (3) |

| $ {\rm{HO}}_2^ - {\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O + 2}}{{\rm{e}}^{\rm{ - }}} \to {\rm{3O}}{{\rm{H}}^{\rm{ - }}} $ | (4) |

金属作为阳极,其表面发生氧化反应,对于金属的活性阳极溶解过程,其总是被氧化成更高的化学价态。

| $ {\rm{Fe - 2}}{{\rm{e}}^{\rm{ - }}} \to {\rm{F}}{{\rm{e}}^{{\rm{2 + }}}} $ | (5) |

而在浸泡1 d后,rGO/ZrO2/EP涂层的电荷转移电阻远高于rGO/EP涂层(图 7(a)),并且表现出与纯EP涂层相同的腐蚀行为(图 7(b)~(d))。主要原因是ZrO2作为惰性氧化物壳体包覆在rGO表面,降低了rGO的导电性,复合材料与金属之间的电位差不会引起金属材料的电偶腐蚀;而涂层破坏后,填料的作用失效,故表现出与纯EP涂层相同的腐蚀行为。

3 结论通过水热法一步合成rGO/ZrO2复合材料,ZrO2纳米颗粒均匀分散在rGO上,平均粒径约为5~10 nm。将所制备的rGO/ZrO2作为填料应用于EP涂料中,与纯EP涂层、rGO/EP涂层和ZrO2/EP涂层相比,添加了rGO/ZrO2复合填料的EP涂层防腐性能最好,阻抗值达7.00 GΩ·cm2。通过划痕试验发现,当涂层出现损伤或破坏时,该处的rGO会起到促进腐蚀反应的作用,而通过ZrO2封装rGO表面可以有效避免石墨烯-金属直接接触,抑制金属和石墨烯表面上电子的交换,消除rGO引起的局部腐蚀。

| [1] |

BÖHM S. Graphene against corrosion[J]. Nature Nanotechnology, 2014, 9(10): 741. DOI:10.1038/nnano.2014.220 |

| [2] |

ZHANG H J, REN S M, PU J B, et al. Barrier mechanism of multilayers graphene coated copper against atomic oxygen irradiation[J]. Applied Surface Science, 2018, 444: 28-35. DOI:10.1016/j.apsusc.2018.03.026 |

| [3] |

KIRKLAND N T, SCHILLER T, MEDHEKAR N, et al. Exploring graphene as a corrosion protection barrier[J]. Corrosion Science, 2012, 56(3): 1-4. |

| [4] |

PAVAN A S S, RAMANAN S R. A study on corrosion resistant graphene films on low alloy steel[J]. Applied Nanoscience, 2016, 6(8): 1175-1181. DOI:10.1007/s13204-016-0530-2 |

| [5] |

ZHAO Y D, XIE Y Z, HUI Y Y, et al. Highly impermeable and transparent graphene as an ultra-thin protection barrier for Ag thin films[J]. Journal of Materials Chemistry C, 2013, 1(32): 4956-4961. DOI:10.1039/c3tc30743c |

| [6] |

ANISUR M R, BANERJEE P C, EASTON C D, et al. Controlling hydrogen environment and cooling during CVD graphene growth on nickel for improved corrosion resistance[J]. Carbon, 2018, 127: 131-140. DOI:10.1016/j.carbon.2017.10.079 |

| [7] |

CHANG K C, HSU M H, LU H I, et al. Room-temperature cured hydrophobic epoxy/graphene composites as corrosion inhibitor for cold-rolled steel[J]. Carbon, 2014, 66: 144-153. DOI:10.1016/j.carbon.2013.08.052 |

| [8] |

SCHRIVER M, REGAN W, GANNETT W J, et al. Graphene as a long-term metal oxidation barrier:worse than nothing[J]. ACS Nano, 2013, 7(7): 5763-5768. DOI:10.1021/nn4014356 |

| [9] |

CUI C L, LIM A T O, HUANG J X. A cautionary note on graphene anti-corrosion coatings[J]. Nature Nanotechnology, 2017, 12(9): 834-835. DOI:10.1038/nnano.2017.187 |

| [10] |

LEE J, BERMAN D. Inhibitor or promoter:insights on the corrosion evolution in a graphene protected surface[J]. Carbon, 2018, 126: 225-231. DOI:10.1016/j.carbon.2017.10.022 |

| [11] |

BEHZADNASAB M, MIRABEDINI S M, KABIRI K, et al. Corrosion performance of epoxy coatings containing silane treated ZrO2 nanoparticles on mild steel in 3.5% NaCl solution[J]. Corrosion Science, 2011, 53(1): 89-98. |

| [12] |

HUMMERS W S JR, OFFEMAN R E. Preparation of graphitic oxide[J]. Journal of the American Chemical Society, 1958, 80(6): 1339. DOI:10.1021/ja01539a017 |

| [13] |

ZHANG Q Q, LI Y, FENG Y Y, et al. Electropolymerization of graphene oxide/polyaniline composite for high-performance supercapacitor[J]. Electrochimica Acta, 2013, 90(5): 95-100. |

| [14] |

杨勇辉, 孙红娟, 彭同江. 石墨烯的氧化还原法制备及结构表征[J]. 无机化学学报, 2010, 26(11): 2083-2090. YANG Y H, SUN H J, PENG T J. Synthesis and structural characterization of graphene by oxidation reduction[J]. Chinese Journal of Inorganic Chemistry, 2010, 26(11): 2083-2090. (in Chinese) |

| [15] |

DI H H, YU Z X, MA Y, et al. Corrosion-resistant hybrid coatings based on graphene oxide-zirconia dioxide/epoxy system[J]. Journal of the Taiwan Institute of Chemical Engineers, 2016, 67: 511-520. DOI:10.1016/j.jtice.2016.08.008 |

| [16] |

LIN Y, JIN J, SONG M. Preparation and characterisation of covalent polymer functionalized graphene oxide[J]. Journal of Materials Chemistry, 2011, 21(10): 3455-3461. DOI:10.1039/C0JM01859G |

| [17] |

马庆飞, 贺辉, 姜麟, 等. 一种新型改性聚氨酯涂层性能研究[J]. 腐蚀科学与防护技术, 2017, 29(6): 591-596. MA Q F, HE H, JIANG L, et al. Performance of a new type polyester modified acrylic polyurethane coating[J]. Corrosion Science and Protection Technology, 2017, 29(6): 591-596. (in Chinese) |

| [18] |

LI X S, ZHU Y W, CAI W W, et al. Transfer of large-area graphene films for high-performance transparent conductive electrodes[J]. Nano Letters, 2009, 9(12): 4359-4363. DOI:10.1021/nl902623y |