2. 北京化工大学 材料科学与工程学院 电化学过程与技术实验室, 北京 100029

2. Laboratory of Electrochemical Process and Technology, College of Materials Science and Engineering, Beijing University of Chemical Technology, Beijing 100029, China

涡流空气分级机具有结构简单、操作参数可调、分级效率高、节能等优点,在建材、化工、食品、医药等行业得到广泛应用[1-2]。随着材料科学的发展,粉体分级技术已呈超细化和窄级化趋势,对涡流空气分级机提出了更高的要求,如分级粒径更小和分级效率更高等[3]。通过优化涡流空气分级机核心部件的结构来获得均匀稳定的流场,是提高分级机性能的关键,因此,结构优化成为涡流空气分级机研究的热点。刘桂凤等[4]通过增设不同数目的水平隔板对蜗壳进行结构优化,研究蜗壳内水平隔板数目对流场速度以及环形区湍流耗散率的影响。伊藤光弘等[5]通过对转笼叶片结构优化,研究叶片对转笼内部压力损失的影响。Ren等[6]通过分析转笼叶片对流场的影响,设计了一种新型叶片,可提高涡流空气分级机的性能。王成端等[7]通过分析转笼设计参数,研究叶轮外径、叶片个数、厚度和高度对分级机性能的影响。武树波等[8]通过对撒料盘的结构优化,设计出一种新型的双层撒料盘。黄亿辉等[9]通过CFD模拟,研究了O-Sepa选粉机的转子底盘结构对流场特性的影响,结果表明底盘开口使转子叶片间的径向速度减小,但并不影响环形区域的流场特性。刘圣照等[10]通过重质碳酸钙(CaCO3)物料实验,并借助激光测试技术(LDV)对两种不同型式底盘结构的流场特性进行测量,认为底盘开口和闭口对涡流空气分级机环形区内流场的影响不容忽略。为进一步研究转笼底盘结构对分级性能的影响,本文对封闭式和开放式底盘的涡流空气分级机的内部气流场及离散相进行数值模拟,并进行碳酸钙物料实验验证,为涡流空气分级机的转笼结构改进提供设计依据。

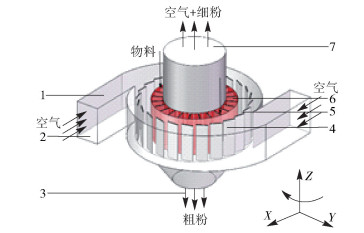

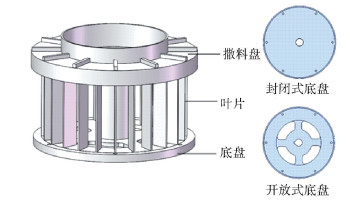

1 涡流空气分级机模型 1.1 工作原理及模型结构涡流空气分级机结构示意图见图 1。气流在中心负压的作用下,由两个平行的进风口沿蜗壳进入分级机内,经导风叶片进入环形区并形成分级力场。物料经喂料装置喂入,落在随转笼顺时针旋转的撒料盘上,在离心力的作用下颗粒被甩入环形区。在环形区的径向方向上,颗粒主要受惯性离心力和气流曳力的作用。细颗粒的气流曳力大于惯性离心力时,随气流进入转笼后沿轴向细粉出口流出;粗颗粒的气流曳力小于惯性离心力,作离心运动与蜗壳或导风叶片壁面发生碰撞后,最终下降到粗粉出口[11]。

|

1—蜗壳; 2—进风口; 3—粗粉出口; 4—导风叶片; 5—环形区; 6—撒料盘; 7—细粉出口。 图 1 涡流空气分级机结构示意图 Fig.1 Structure diagram of the turbo air classifier |

涡流空气分级机转笼有封闭式底盘和开放式底盘两种结构,转笼底盘如图 2所示。可以看出,封闭式底盘是一块圆形平板,没有气流通过,圆形平板直径为220 mm。开放式底盘的中间部分是中空的,可允许气流通过,其面积约为封闭式底盘面积的50%。转笼的叶片数量均为24,其中叶片高96 mm,宽30 mm,厚度2 mm。两种底盘具有相同的厚度和外径。通过Gambit 2.4.6软件建立涡流空气分级机网格模型,采用Tet/Hybrid算法进行网格划分,经网格独立性验证,最终确定网格总数为915 554。

|

图 2 封闭式底盘和开放式底盘结构示意图 Fig.2 Structure diagrams of the closed and open underpan |

为简化表达方式,用a-b形式表示操作工况,其中a为进口风速,m/s,b为转速,r/min。本文对8-1 200工况进行分析。由于进口风速较小,可将空气视为不可压缩气体[12]。将两个进风口(air inlet)设置为速度进口(velocity-inlet)边界条件,出口设置为充分发展流出口(outflow)边界条件,同时将导风叶片和转笼叶片壁面定义为壁面(wall)边界条件。采用压力基(pressure-based)方法的求解器,压力与速度采用SIMPLEC耦合计算方法,可提高精度并节省计算时间。采用标准壁面函数对近壁面进行处理。涡流空气分级机内部流动存在一定强度的湍流运动,故选择重整化群RNG k-ε湍流模型,以提高旋转流动计算的精度[13]。

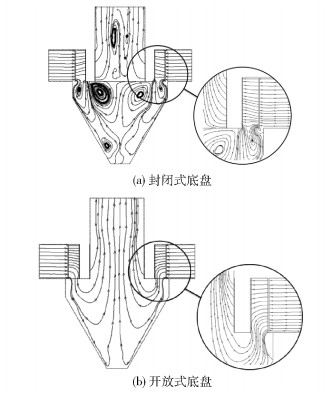

2 模拟结果分析 2.1 连续相 2.1.1 流场流线分布流场流线图可以反映气体在涡流空气分级机内的流动情况。图 3为封闭式底盘和开放式底盘两种结构下气体在分级机内部的流线分布情况。可以看出,在两种结构的分级区上部区域,气流经过导风叶片后进入转笼,最后到达气流出口,流线分布差异不大。在分级区下半部分,对于封闭式底盘结构,有少量气流从环形区底部流入锥形漏斗形成漩涡后又沿转笼通道底部流出,如图 3(a)局部放大图所示;对于开放式底盘结构,部分气流则从环形区底部进入到锥形漏斗,在风机抽吸的负压作用下向上运动,到达分级机出口,表现出明显的分流现象,图 3(b)的局部放大图反映出分流现象是引起环形区下部区域轴向速度方向向下的主要原因。

|

图 3 封闭式与开放式底盘的流线图 Fig.3 Streamline diagrams of the closed and open underpan |

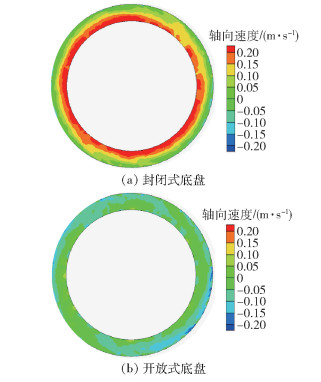

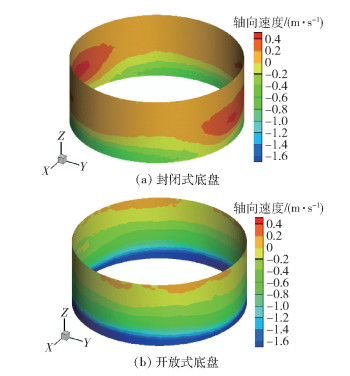

对于涡流空气分级机而言,环形区上部是主要的分级区域[14]。取环形区Z=80 mm平面上气流轴向速度分布云图如图 4所示,其中环形区半径r范围105~132 mm,。图 5为环形区内半径r=120 mm环面上气流轴向速度分布云图,灰度值代表不同的速度大小,上部表示速度为正值,即速度方向向上;下部表示速度为负值,即方向向下。图 4中,封闭式底盘结构轴向速度在环形区周向分布均匀,流场更为稳定;开放式底盘结构在Z=80 mm平面内的轴向速度有正有负,色块分布不均匀,波动比较大。由图 5可以看出,封闭式底盘结构环形区轴向速度大部分为正,随着向环形区底部区域下移,向上的轴向速度减小甚至出现负值。对于开放式底盘结构,由于分级区内气流的分流现象,开放式底盘结构气流环形区内的轴向速度主要为负值,越靠近环形区底部,轴向速度绝对值越大,最大为1.6 m/s左右。气流向下的轴向速度增大,会加速颗粒下落,使得粗细颗粒分级不充分。

|

图 4 两种结构环形区Z=80mm平面内气流轴向速度分布云图 Fig.4 Cloud pattern of the axial velocity distribution at Z=80 mm in the annular region plane of the two structures |

|

图 5 两种结构环形区r=120 mm环面上气流轴向速度分布云图 Fig.5 Cloud pattern of the radial velocity distribution at r=120 mm in the annular region plane of the two structures |

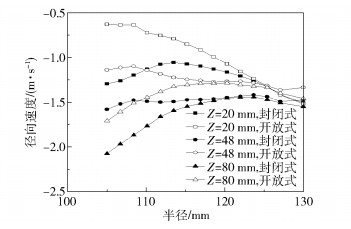

环形区内气流在水平方向上的运动可分解为切向和径向两个速度方向。气流切向运动的主要作用是带动颗粒在水平面上做旋转运动。径向气流则对颗粒施加向心曳力,较细颗粒在曳力作用下进入转笼通道,随气流流出细粉出口。径向速度越大,分级粒径越大。取环形区内Z=20 mm、48 mm、80 mm平面上沿径向不同位置处的各点,比较两种不同底盘结构下环形区气流径向速度的分布,如图 6所示,负号表示径向速度方向指向转笼中心。可以看出,与封闭式底盘相比开放式底盘径向速度(绝对值)较小,尤其在靠近转笼外缘的区域。这是因为在开放式底盘结构中,环形区下部区域气流产生分流,从环形区底部流出,削弱了该区域的气流曳力,较小的径向速度使得粗粉中的较细颗粒无法随气流进入转笼,因此分级粒径降低。

|

图 6 气流径向速度分布曲线 Fig.6 Radial velocity distribution curves of the airflow |

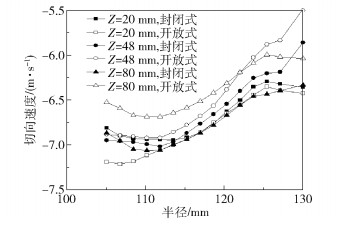

图 7为气流切向速度分布曲线。相比于开放式底盘,封闭式底盘结构气流切向速度(绝对值)在分级区上半部分(Z=48、80 mm)略大。气流切向速度越大,则带动颗粒运动的速度越大,不仅有利于物料的分散,还能使物料快速分级以提高分级效率。这说明封闭式底盘结构的分级力场较开放式底盘结构更强,有利于物料的充分及快速分级,从而有利于分级精度的提高。此外,在封闭式底盘结构下,不同Z高度平面内切向速度的曲线分布集中,不同Z高度的切向速度相差不大,波动范围小,说明其切向速度场较开放式结构更为稳定。

|

图 7 气流切向速度分布曲线 Fig.7 Tangential velocity distribution curves of the airflow |

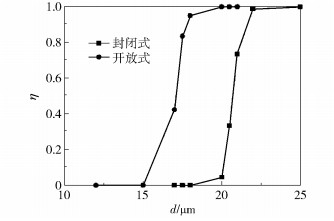

为验证连续相流场模拟的结论,通过建立气固两相流模型进行颗粒在连续相中运动轨迹的模拟。由于物料在涡流空气分级机中的体积分数约为0.002 5%,即粒子体积分数小于10%,符合离散相模型的要求,因此采用Fluent 17.0中的离散相模型(discrete phase model)计算颗粒轨道,选择气相对固相单向耦合[15]。将涡流空气分级机的细粉出口设置成escape边界条件,导风叶片壁面设置成trap边界条件,其他壁面则设置成reflect边界条件,弹性系数为1。颗粒材料设置为碳酸钙,密度2 700 kg/m3。颗粒射入面为半径r=115~122 mm、高度Z=80 mm的圆环面,记录粒径为10~40 μm的颗粒在两种结构中的捕获与逃逸结果。以颗粒粒径d为横坐标,部分分离效率η(捕获得到的粗颗粒数占颗粒总数的分数)为纵坐标绘制特劳姆曲线,如图 8所示。

|

图 8 封闭式和开放式底盘的模拟特劳姆曲线 Fig.8 Simulated Trump curves of the closed and open underpan |

通过离散相模拟得到的特劳姆曲线可以计算出分级粒径d50与分级精度K(K=d25/d75)的结果为:8-1 200工况下开放式底盘结构的d50=17.15 μm,K=92%;封闭式底盘结构d50=20.67 μm,K=96%。可以看出开放式底盘结构的分级粒径较小,分级精度略低。由于开放式底盘结构环形区径向速度较小,收集得到的细粉较细,分级粒径较小;其切向速度也较小,环形区的离心力场强度较低,不利于颗粒分散,且开放式底盘结构环形区向下的轴向速度较大,加速颗粒下落,不利于粗细颗粒充分分级,导致分级精度较低。

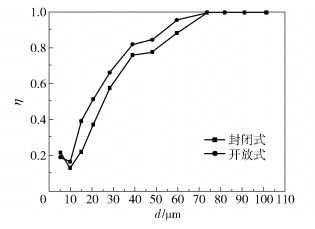

3 物料实验为进一步验证数值模拟结果,本文以碳酸钙为原料,分别对封闭式底盘和开放式底盘进行物料分级实验,碳酸钙原料粒度组成如表 1所示。收集粗粉和细粉并称重取样,用Easysizer 20型激光粒度分析仪对原料、粗粉和细粉样品分别进行粒度测定。根据测量结果计算出每组实验的部分分级效率,绘制出8-1 200工况下两种结构的特劳姆曲线如图 9所示。可以看出,开放式底盘的特劳姆曲线相对封闭式底盘整体左移,说明开放式底盘的分级粒径更小。此外,对12-1 200和16-1 200两种工况下的两种结构也进行了物料实验,并计算得到分级粒径d50和分级精度K,如表 2所示。相比于封闭式底盘结构,在8-1 200工况下,开放式底盘结构的d50减小22%,12-1 200工况下减小19%,16-1 200工况下减小16%,K也均有小幅度下降。说明不同工况下开放式底盘结构的分级粒径更小,而封闭式底盘结构的分级精度更高。

| 下载CSV 表 1 碳酸钙原料粒度微分分布 Table 1 Particle size distribution of calcium carbonate |

| 下载CSV 表 2 封闭式底盘和开放式底盘实验结果 Table 2 Experimental results for the closed bottom plate and open bottom plate |

|

图 9 碳酸钙物料实验特劳姆曲线 Fig.9 Experimental Trump curves for calcium carbonate |

物料实验与数值模拟得到的特劳姆曲线存在偏差,这是因为在离散相模拟中忽略了颗粒与颗粒之间的碰撞和团聚,简化了颗粒与壁面间的反弹作用,因此模拟分级更接近理想分级,分级粒径更小,分级精度更高。不过可以看出,离散相模拟与物料实验所得特劳姆曲线的分布规律相同,故通过物料分级实验可验证离散相模拟所得结论。

4 结论本文对封闭式和开放式底盘两种转笼结构的涡流空气分级机进行研究,分别通过连续相和离散相的数值模拟对分级机内流场分布规律进行比较分析。开放式底盘结构的分级机内流线呈现明显分流现象,由此引起轴向速度向下,加速颗粒下落,不利于分级精度提高;同时,分流现象引起环形区速度场减弱,环形区内径向速度和切向速度均小于封闭式底盘结构。开放式底盘结构较小的径向速度减小了粗颗粒进入转笼被收集为细粉的概率,分级粒径较小。封闭式底盘结构较大的切向速度使得离心力场强度较大,并且较为稳定的轴向速度分布也有利于颗粒的分散,分级精度较高。碳酸钙物料分级实验验证了数值模拟结果。

| [1] |

张宇, 刘家祥, 杨儒. 涡流空气分级机回顾与展望[J]. 中国粉体技术, 2003(5): 37-42. ZHANG Y, LIU J X, YANG R. Review and prospects of turbo air classifiers[J]. Chinese Powder Technology, 2003(5): 37-42. (in Chinese) |

| [2] |

SHAPIRO M, GALPERIN V. Air classification of solid particles:a review[J]. Chemical Engineering and Processing:Process Intensification, 2005, 44(2): 279-285. DOI:10.1016/j.cep.2004.02.022 |

| [3] |

YU Y, LIU J X, ZHANG K. Establishment of a prediction model for the cut size of turbo air classifiers[J]. Powder Technology, 2014, 254: 274-280. DOI:10.1016/j.powtec.2014.01.009 |

| [4] |

刘桂凤, 于源, 刘家祥. 涡流分级机蜗壳内水平隔板对其流场的影响[J]. 化学工程, 2011, 39(7): 69-73. LIU G F, YU Y, LIU J X. Effect of volute with horizontal plates on flow fields in turbo air classifiers[J]. Chemical Engineering(China), 2011, 39(7): 69-73. (in Chinese) |

| [5] |

伊藤光弘, 宫部良彦, 河野文雄. ローター内蔵型遠心式分級機のローターブレード形状と圧力損失[J]. 粉体技術学会誌, 2010, 33(4): 253-261. MIYABE Y, ITO I, KAWANO F. The forms of the rotor blades system and pressure loss within a cage-type centrifugal air classifier[J]. Journal of the Society of Powder Technology, Japan, 2010, 33(4): 253-261. (in Chinese) |

| [6] |

REN W J, LIU J X, YU Y. Design of a rotor cage with non-radial arc blades for turbo air classifiers[J]. Powder Technology, 2016, 292: 46-53. DOI:10.1016/j.powtec.2016.01.024 |

| [7] |

王成端, 陈海焱, 陈文梅. 超微粉涡轮分级机性能参数分析[J]. 四川大学学报(工程科学版), 2000, 32(6): 46-50. WANG C D, CHEN H Y, CHEN W M. Analysis of performance parameters of superfine powder worm gear classifier[J]. Journal of Sichuan University (Engineering Science Edition), 2000, 32(6): 46-50. (in Chinese) |

| [8] |

武树波, 刘家祥, 付俊杰, 等. 涡流空气分级机双层撒料盘的设计及试验研究[J]. 北京化工大学学报(自然科学版), 2016, 43(6): 108-113. WU S B, LIU J X, FU J J, et al. The design and experimental study of a double spreading disk in the turbo air classifier[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2016, 43(6): 108-113. (in Chinese) |

| [9] |

黄亿辉, 姜大志. 转子底盘结构对O-SEPA选粉机流场特性的影响[J]. 装备制造技术, 2011(2): 10-12. HUANG Y H, JIANG D Z. Simulated analysis the influence of the structure of rotor cage bottom plates on the flow-field performance of O-SEPA classifier[J]. Equipment Manufacturing Technology, 2011(2): 10-12. (in Chinese) |

| [10] |

刘圣照, 刘家祥, 冯永国, 等. 涡流空气分级机转笼结构对其分级性能的影响[J]. 化工学报, 2007, 58(7): 1751-1756. LIU S Z, LIU J X, FENG Y G, et al. Effect of rotor structure on classification characteristics of turbo air classifier[J]. CIESC Journal, 2007, 58(7): 1751-1756. (in Chinese) |

| [11] |

刘家祥, 夏靖波, 何廷树. 涡流空气分级机分级功能区研究[J]. 北京化工大学学报, 2002, 29(6): 50-53. LIU J X, XIA J B, HE T S. Classifying function regions in a turbo air classifier[J]. Journal of Beijing University of Chemical Technology, 2002, 29(6): 50-53. (in Chinese) |

| [12] |

彭小勇, 顾炜莉, 柳建祥, 等. 低速气体流动不可压缩性理论解析[J]. 南华大学学报(自然科学版), 2004, 18(3): 34-36. PENG X Y, GU W L, LIU J X, et al. A theoretical analysis of incompressibility of the low speed gas flow[J]. Journal of Nanhua University (Science and Technology), 2004, 18(3): 34-36. (in Chinese) |

| [13] |

BHASKAR K U, MURTHY Y R, RAMAKRISHNAN N, et al. CFD validation for flyash particle classification in hydrocyclones[J]. Minerals Engineering, 2007, 20(3): 290-302. DOI:10.1016/j.mineng.2006.10.009 |

| [14] |

GUO L J, LIU J X, LIU S Z, et al. Velocity measurements and flow field characteristic analyses in a turbo air classifier[J]. Powder Technology, 2007, 178(1): 10-16. DOI:10.1016/j.powtec.2007.03.040 |

| [15] |

YUAN Y, SAADAT M, UNTAROIU A, et al. Prediction of turbo air classifier cut size based on particle trajectory[C]//Proceedings of ASME Turbo Expo 2016: Turbomachinery Technical Conference and Exposition. Seoul, 2016: V006T21A010.

|