2. 泰信塑料有限公司, 泰安 271000

2. Taixin Plastic Limited Company, Tai'an 271000, China

聚合物发泡材料重量轻、强度高、隔热隔音、价格低廉,并且具有能量吸收性能,广泛应用于建筑建材、生物医学、工业包装、汽车轻量化及风力发电等领域[1-2]。在发泡材料制品挤出成型过程中,聚合物熔体经过挤出机、冷却均化设备和成型机头,最终制成相应的塑料发泡制品[3-4]。聚合物熔体加工过程中的温度、压力及配料间的混合程度都会不同程度地影响制品的质量[5],因此对聚合物熔体发泡过程中换热设备的结构与性能进行研究改进具有重要意义。

目前已开发出的熔体冷却结构主要有类似于SMX静态混合器的混合冷却结构[6]、用于聚合物熔体拉伸流动的静态冷却结构[7],以及苏尔寿公司的SMXLTM换热冷却结构、Primix公司的Primix高黏度流体冷却结构、SAMHWA公司的CSM冷却结构等。这些冷却结构主要应用于牛顿流体的混合冷却反应过程以及聚合物反应过程中,可以满足一般牛顿流体和聚合物黏度变化后的冷却均化要求。但发泡过程需要冷却器对聚合物熔体持续冷却以用于最终成型,当温度持续降低时,聚合物熔体的黏度显著增大,常规的换热冷却结构的流道形式会产生较大的压力损失,并且部分冷却结构在较低温度下无法对较大黏度的聚合物进行混合,甚至出现冷热流体泄露的情况,因此常规的冷却结构并不适用于黏度较大的聚合物材料发泡过程。

现有研究大多通过模拟计算评价指标,如努塞尔数或阻力系数之比等对结构的冷却性能和混合性能进行定性分析[8-11],缺乏定量的计算。基于此,本文提出了一种冷流体流道独立密封的聚合物熔体孔芯式冷却结构,并在不同产量条件下从孔芯直径和孔芯数量两方面对温度场、压力场进行模拟分析;同时提出一种综合评价指标来定量评价设备的综合冷却均化性能,在此基础上对结构进行优化,得到特定工艺条件下的最优结构参数。

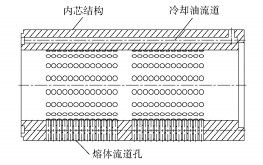

1 孔芯式冷却结构仿真建模 1.1 物理模型本文提出的孔芯式冷却结构如图 1,该结构通过均匀排列的孔对聚合物熔体进行分流与合流,达到混合的目的;并且具有冷热流体流道相互独立的特点,可避免冷流体泄露。在聚合物熔体流动过程中,冷却介质与金属壁面换热,金属壁面与聚合物熔体换热,孔芯式结构可以增加金属壁面与聚合物熔体的换热面积,增强对熔体的扰动作用,进而提高熔体的传热效率。聚合物熔体模拟分析物理模型如图 2所示。

|

图 1 孔芯式冷却结构示意图 Fig.1 Schematic diagram of the melt cooler structure |

|

图 2 熔体物理模型 Fig.2 Physical model of the melt |

聚合物熔体传热数值模拟采用2 mm网格进行划分,网格划分局部模型如图 3所示。

|

图 3 网格划分局部模型 Fig.3 Meshing partial model |

高分子聚合物熔体流动状态复杂,且具有高黏度、低雷诺数、高普朗特数的流变特性,故在数值模拟计算过程中对计算模型进行如下假设:

1) 聚合物熔体为低雷诺数层流流动,熔体为不可压缩的黏性流体;

2) 因聚合物熔体黏度大、普朗特数高,惯性力作用非常小,因此可以忽略惯性力;

3) 聚合物熔体的密度和热导率等物性参数不随温度发生变化,均为定值。

根据对计算模型的简化,计算流场流动的运动状态和能量变化的方程表达式为

连续性方程

| $ \frac{{\partial u}}{{\partial x}} + \frac{{\partial v}}{{\partial y}} + \frac{{\partial w}}{{\partial z}} = 0 $ | (1) |

X方向动量方程

| $ \frac{{\partial p}}{{\partial x}} = \frac{{\partial {\tau _{xx}}}}{{\partial x}} + \frac{{\partial {\tau _{yx}}}}{{\partial y}} + \frac{{\partial {\tau _{zx}}}}{{\partial z}} $ | (2) |

Y方向动量方程

| $ \frac{{\partial p}}{{\partial y}} = \frac{{\partial {\tau _{xy}}}}{{\partial x}} + \frac{{\partial {\tau _{yy}}}}{{\partial y}} + \frac{{\partial {\tau _{zy}}}}{{\partial z}} $ | (3) |

Z方向动量方程

| $ \frac{{\partial p}}{{\partial z}} = \frac{{\partial {\tau _{xz}}}}{{\partial x}} + \frac{{\partial {\tau _{yz}}}}{{\partial y}} + \frac{{\partial {\tau _{zz}}}}{{\partial z}} $ | (4) |

式中,τ为应力张量分量。

能量方程

| $ \rho {C_p}v\cdot\nabla T = \kappa {\nabla ^2}T + \tau :\nabla v $ | (5) |

式(5)中,v为流体速度,m/s;T为参考温度,K;κ为热导率,W/(m·K);ρ为密度,kg/m3;Cp为比热容,kJ/(kg·K)。另外,定义Δp=p入口-p出口为压力损失,MPa。

为了提高计算结果的准确性,取计算残差收敛精度为10-5。由于聚合物熔体是黏性流体,流动雷诺数低,流动形式为层流状态,说明黏性力作用远大于惯性力的作用,因此在计算纳维斯托克斯方程时可忽略惯性项并将方程简化,得到线性简化的方程组,计算结果为近似值。在数值模拟中采用Bird-Carreau模型来描述聚合物熔体的流变行为。Bird-Carreau模型描述聚合物黏度与剪切速率关系的表达式为

| $ \eta = {\eta _\infty } + ({\eta _0} - {\eta _\infty }){\left[ {\left( {1 + \lambda \dot \gamma } \right)} \right]^{\frac{{n - 1}}{\alpha }}} $ | (6) |

式中,η∞为极限黏度,Pa·s;η0为零切黏度,Pa·s;λ为松弛时间,s;n为非牛顿流动指数;α为流体由牛顿流体向幂律区流体的过渡指数。

本文采用低密度聚乙烯(LDPE)物料的物性参数和流变参数进行数值模拟分析,聚合物熔体Bird-Carreau模型流变参数的测试结果如表 1所示。

| 下载CSV 表 1 Bird-Carreau模型参数 Table 1 Parameters of the Bird-Carreau model |

LDPE物料物性参数测试结果如表 2所示。

| 下载CSV 表 2 LDPE物性参数 Table 2 Physical parameters of LDPE |

工艺条件设置为:入口工艺参数(产量)可控,采用5 kg/h、10 kg/h、15 kg/h、20 kg/h 4种产量。数值模拟求解的边界条件设置为:质量流率入口,恒定压力出口,无滑移壁面条件,壁面与聚合物熔体流体对流传热方式,入口聚合物熔体温度170 ℃,壁面导热油温度130 ℃,金属壁面部分为热传导传热方式。

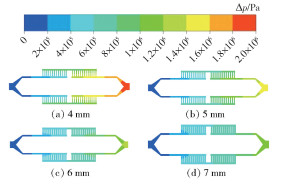

2 数值模拟结果与分析 2.1 压力场分析 2.1.1 不同孔芯直径采用孔芯数均为12,孔芯直径分别为4、5、6、7 mm的4种物理模型,在10 kg/h产量的工艺参数条件下进行模拟,得到不同孔径下聚合物熔体的压力损失分布云图如图 4所示。

|

图 4 不同孔径下熔体压力损失分布云图 Fig.4 Pressure distribution contours for different diameters of the bore |

从分布云图可看出,孔径为4 mm时入口压力最大,为1.847 MPa;孔径为7 mm时入口压力最小,为1.16 MPa。这说明在聚合物熔体流动过程中,随着孔芯结构孔径的增大,流通面积增大,孔芯内的流速减小,流动阻力系数也随之减小,从而使入口所建立的压力减小。

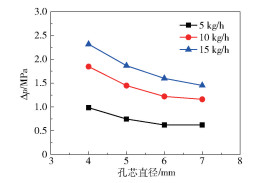

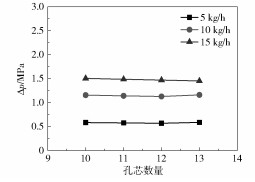

其余条件不变,产量取不同值时模拟得到聚合物熔体压力损失随孔芯直径变化如图 5所示。根据图 5的变化规律可知,不同产量条件下,冷却结果变化规律相同,说明适当增大孔芯直径,有利于减小压力损失。

|

图 5 不同产量条件下熔体压力损失随孔芯直径变化 Fig.5 Pressure drop as a function of the diameter of the bore at different mass rates |

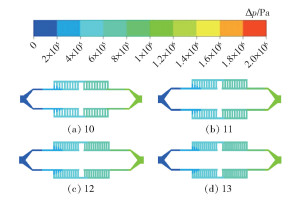

采用孔芯直径均为7 mm,孔芯数量分别为10、11、12、13的4种物理模型,在10 kg/h产量的工艺参数条件下进行模拟,得到不同孔芯数下聚合物熔体的压力损失分布云图如图 6所示。从分布云图可看出,孔芯数量变化对压力损失值影响不大。

|

图 6 不同孔芯数下熔体压力损失分布云图 Fig.6 Contours of pressure drop distribution for different numbers of bores |

其余条件不变,产量取不同值时模拟得到聚合物熔体压力损失值随孔芯数量变化对比如图 7所示。从图 7中可以看出,在聚合物熔体流动的过程中,不同产量条件下压力损失变化规律相同,说明孔芯数量的变化对压力损失影响较小。

|

图 7 不同产量条件下熔体压力损失随孔芯数量变化对比 Fig.7 Pressure drop as a function of the number of bores at different mass rates |

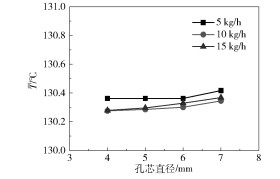

采用孔芯数量均为12,孔芯直径分别为4、5、6、7 mm的4种物理模型,产量取不同值时模拟得到出口截面聚合物熔体平均温度(T)随孔芯直径变化对比如图 8所示。从图中可知,当孔径变化时,出口截面平均温度在130.4 ℃以下,变化幅度小于0.04 ℃,说明在不同产量条件下,孔径大小对聚合物熔体传热冷却性能影响较小。在单一产量条件下,随着孔径增大出口截面平均温度也增大,因此适当减小孔芯直径有利于提高孔芯结构的冷却性能。

|

图 8 不同产量条件下出口截面熔体平均温度值随孔芯直径变化对比 Fig.8 Temperature at the outlet as a function of the diameter of the bore at different mass rates |

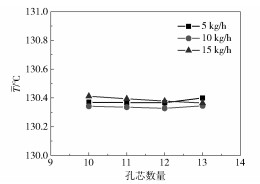

采用孔芯直径均为7 mm,孔芯数量分别为10、11、12、13的4种物理模型,产量取不同值时模拟得到出口截面聚合物熔体平均温度随孔芯数量变化对比如图 9所示。从图中可知,不同的产量条件下,熔体可冷却至设定温度,说明孔芯式结构能够满足设定产量条件下的冷却要求,孔芯数量对聚合物熔体冷却性能影响较小。在单一产量条件下,适当增加孔芯数量有利于提高孔芯结构的冷却性能。

|

图 9 不同产量条件下出口截面熔体平均温度值随孔芯数量变化对比 Fig.9 Temperature at the outlet as a function of the number of bores at different mass rates |

在数学计算中温度变异系数即标准差与平均值的比值能够描述数值的变化情况。本文选择温度变异系数来定量分析冷却结构出口截面上熔体温度的变化情况并评价冷却结构的混合性能。为了保证计算结果的准确性,通过采集出口截面测试点温度来计算变异系数值。变异系数z定义如下[12]

| $ z = \frac{\sigma }{{\bar x}} $ | (7) |

式中,

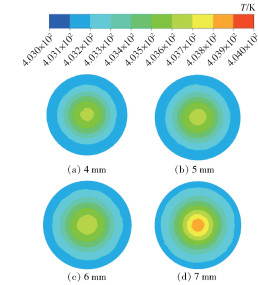

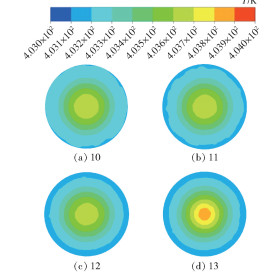

取参数与2.1.1节相同,模拟得到不同孔芯直径下出口截面温度分布云图如图 10所示。可以看出,聚合物熔体的温度呈圆环形分布,径向方向从圆心到外圆存在温度梯度,圆心部分温度最高,外圆部分温度最低。孔径为4 mm时圆心处与壁面温度梯度最小,说明冷却效率最高且温度分布较均匀;孔径为7 mm时圆心部分与壁面温度梯度最大,混合效果最差。

|

图 10 不同孔芯直径下出口截面温度分布云图 Fig.10 Contours of the temperature distribution at the outlet as a function of the different bore diameters |

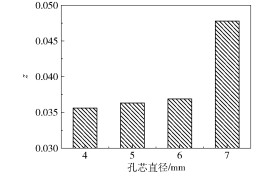

利用公式(7)计算得到变异系数随孔径的变化如图 11所示。可以看出,总体上变异系数随着孔径的增大而增大。孔径为4、5、6 mm时变异系数未发生明显变化,表明3种结构参数下熔体混合程度相当;孔径达到7 mm时变异系数发生了突变,由0.035 6变为0.047 8,混合均匀程度相比前3种结构变差,原因是孔径变大使靠近壁面的边界层增加、传热阻力累积,从而导致传热效率降低,截面径向温差显著。因此减小孔芯直径有利于提高混合性能。

|

图 11 变异系数随孔芯直径变化规律 Fig.11 Variation of z with bore diameter |

取参数与2.1.2节相同,模拟得到不同孔芯数下出口截面温度分布云图如图 12所示。从图中可以看出,聚合物熔体的温度分布及变化趋势与2.3.2节所述类似。

|

图 12 不同孔芯数量下出口截面温度分布云图 Fig.12 Contours of the temperature distribution at the outlet as a function of the different numbers of bores |

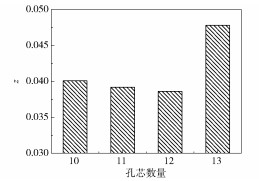

在4种不同孔芯数量的出口截面上采集温度值并利用公式(7)计算变异系数,得到变异系数随孔芯数量变化规律如图 13所示。从图 13中可知,随着孔芯数量的增加,z先减小后增大。原因是随着孔芯数的增加,对聚合物熔体的分流和合流的次数也增加,从而使聚合物熔体的混合度提高。当孔芯数量继续增加至13时,出口截面的圆心部分熔体温度更高,虽然壁面的冷却效果更好但低温熔体黏度变大使传热阻力增大,导致中心部分的熔体冷却不足,圆心部分与壁面部分产生较大的温差,从而使温度分布和混合性能变差。因此适当增加孔芯数量有利于提高混合性能。

|

图 13 变异系数随孔芯数量的变化规律 Fig.13 Variation of z with the number of bores |

根据2.1节至2.3节的分析可知,增加孔芯直径有利于减小压力损失,但增加到一定值时冷却性能和混合性能均会降低;增加孔芯数量有利于提高冷却性能和混合性能,但增加到一定值时压力损失会增大,不利于熔体后续加工。因此要综合考虑孔芯式冷却结构的冷却均化性能来确定最优的结构参数。

本文结合压力损失、冷却性能和混合性能提出了综合评价指标φ,定义如式(8)

| $ \varphi \propto \frac{K}{{fz}} $ | (8) |

式中,K为总传热系数,f为熔体阻力系数,z为温度变异系数。进行无量纲处理后得到综合评价指标表达式

| $ \varphi = \frac{{K\Delta {T_{\rm{m}}}}}{{zu\Delta p}} $ | (9) |

式中,ΔTm为对数平均传热温差。

根据总传热方程Q=KAΔTm和速率方程

| $ \varphi = \frac{Q}{V}{\left( {\frac{{z\Delta p}}{t}} \right)^{ - 1}} $ | (10) |

式中,t为熔体换热时间,s;u为熔体流经换热流道流速,m/s;L为熔体流通长度,m;A为熔体流道流通截面积,m2;V=LA为熔体单位时间流通体积,m3/s;Q为总传热量,kJ。由式(10)看出,综合评价指标φ的物理意义为单位混合压力损失下所产生的换热量,φ值越大,表示设备的综合性能越好。

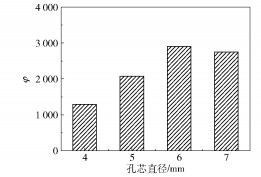

2.4.2 不同孔芯直径根据2.1~2.3节压力场、温度场、混合性能的分析结果,取产量为10 kg/h、孔芯数量为12,将模拟得到的压力损失和温度值代入公式(9),计算得到不同孔芯直径下的φ值如图 14所示。由图看出,随着孔径的增加φ值先增大后减小,孔径为6 mm时φ值最大。因此可以得出孔芯直径为6 mm时冷却结构的综合性能最佳。

|

图 14 φ随孔芯直径的变化规律 Fig.14 Variation of φ with bore diameter |

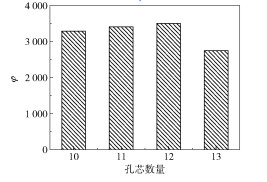

条件同2.4.1节,由公式(9)计算得到不同孔芯数量下的综合评价指标φ值如图 15所示。由图可知,随着孔芯数量的增加φ值先增大后减小,孔芯数量为12时φ值最大。因此可以得出孔芯数量为12时冷却结构的综合性能最佳。

|

图 15 φ随孔芯数量的变化规律 Fig.15 Variation of φ with the number of bores |

(1) 在一定外形尺寸和工艺条件下,适当减小孔芯直径、增加孔芯数量有利于降低压力损失,提高孔芯结构的冷却均化性能,而且二者相比,孔芯直径的影响更加显著。

(2) 综合评价指标能够结合压力、温度与混合性能评价一定工艺条件和结构参数下聚合物熔体冷却器的综合冷却均化性能。通过计算综合评价指标可知,在10 kg/h的工艺条件及固定外形尺寸条件下,最优化结构参数值为孔芯直径6 mm,孔芯数量12。

| [1] |

TOMASKO D L, LI H, LIU D, et al. A review of CO2 applications in the processing of polymers[J]. Industrial & Engineering Chemistry Research, 2003, 42(25): 6431-6456. |

| [2] |

ANTUNES M, VELASCO J I. Multifunctional polymer foams with carbon nanoparticles[J]. Progress in Polymer Science, 2014, 39(3): 486-509. DOI:10.1016/j.progpolymsci.2013.11.002 |

| [3] |

王宝春, 郑威, 袁秀梅. 泡沫塑料研究进展[J]. 工程塑料应用, 2009, 37(10): 77-82. WANG B C, ZHENG W, YUAN X M. Research situation of foam plastic[J]. Engineering Plastics Application, 2009, 37(10): 77-82. (in Chinese) DOI:10.3969/j.issn.1001-3539.2009.10.020 |

| [4] |

VAN DAM J, JANESCHITZ-KRIEGL H. Temperature measurement and heat transfer in flowing polymer melts[J]. International Journal of Heat and Mass Transfer, 1985, 28(2): 395-406. |

| [5] |

DOROUDIANI S, PARK C B, KORTSCHOT M T. Processing and characterization of microcellular foamed high-density polythylene/isotactic polypropylene blends[J]. Polymer Engineering & Science, 1998, 38(7): 1205-1215. |

| [6] |

HEUSSER R. Method for the manufacture of foams of low density: US 20150087733 A1[P]. 2015-03-26.

|

| [7] |

MELLER M, GAUDER F. Extensional flow heat exchanger for polymer melts: EP 2629039 A1[P]. 2013-08-21.

|

| [8] |

梁冠营. 基于ANSYS Workbench的SK型混合器二相流数值模拟研究[J]. 煤矿机械, 2014, 35(8): 63-64. LIANG G Y. Two-phase flow simulation for SK mixer based on ANSYS Workbench[J]. Coal Mine Machinery, 2014, 35(8): 63-64. (in Chinese) |

| [9] |

MINAKOV A V, LOBASOV A S, GUZEI D V, et al. The experimental and theoretical study of laminar forced convection of nanofluids in the round channel[J]. Applied Thermal Engineering, 2015, 88: 140-148. DOI:10.1016/j.applthermaleng.2014.11.041 |

| [10] |

RAO B B, RAJU V R, DEEPAK B. Estimation and optimization of heat transfer and overall pressure drop for a shell and tube heat exchanger[J]. Journal of Mechanical Science and Technology, 2017, 31(1): 375-383. DOI:10.1007/s12206-016-1239-6 |

| [11] |

HIRSCHBERG S, KOUBEK R, MOSER F, et al. An improvement of the Sulzer SMXTM static mixer significantly reducing the pressure drop[J]. Chemical Engineering Research and Design, 2009, 87(4): 524-532. DOI:10.1016/j.cherd.2008.12.021 |

| [12] |

王翠, 信春玲, 李庆春, 等. 数值模拟静态混合器结构对PS/CO2熔体温度的影响[J]. 塑料, 2009, 38(6): 11-14. WANG C, XIN C L, LI Q C, et al. Effects of numerical simulation in static mixer structure on the temperature uniformity of PS melt containing CO2[J]. Plastics, 2009, 38(6): 11-14. (in Chinese) |