2. 青岛科技大学 机电工程学院, 青岛 266061

2. College of Mechanical and Electrical Engineering, Qingdao University of Science and Technology, Qingdao 266061, China

广义上小于1 000 nm的超细纤维被称为纳米纤维。随着纳米技术的快速发展,纳米纤维作为高性能一维纳米材料,将在电子[1]、环境[2]、能源[3]及生物医学[4]等领域得到广泛应用,因此世界范围内对于纳米纤维高效制备工艺及装备的需求越来越迫切[5]。目前制备纳米纤维的方法主要包括静电纺丝法、模板合成法、熔喷法、相分离法等[6],其中静电纺丝法具有设备简单、工艺可控、原料范围广及易产业化等优点,受到了科学界和工业界的广泛关注。

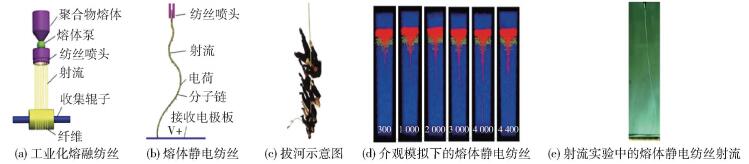

根据纺丝原料中是否存在溶剂,静电纺丝分为溶液静电纺丝和熔体静电纺丝。20世纪90年代Reneker[7]报道了溶液静电纺丝制备纳米纤维的可行性,引发了用该方法制备纳米纤维的热潮。经过20多年发展,利用溶液静电纺丝技术已成功制备了200多种材料的纳米纤维[8],溶液静电纺丝设备也初步实现了商业化应用[9]。但是溶液静电纺丝使用的溶剂如氯仿、二氯甲烷等大多具有毒性,在批量化制备过程中,对有毒溶剂的配制、去除及回收处理将增加设备的成本投入;有毒溶剂的泄露会引起安全生产事故及环境污染。除此之外,对于工业常用的聚丙烯(PP)[10]、聚乙烯(PE)[11]、聚硫醚(PPS)[12]等热塑性材料,常温下没有合适的溶剂,难以进行溶液静电纺丝。因此,“零溶剂”的熔体静电纺丝技术逐渐引起了研究人员的关注[6, 13-14]。

Larrondo等[15]于1981年首次进行了熔体静电纺丝的研究,制备了直径为75~400 μm的PE、PP纤维。但是由于熔体静电纺丝设备组成复杂,且存在材料黏度高、导电能力弱等问题,此后近20年内几乎没有关于熔体静电纺丝的报道。随着相关领域科学的进步,上述难题得到逐步解决,加上其无溶剂制备在产业化方面的巨大优势,关于熔体静电纺丝的研究稳步发展。至今,熔体静电纺丝已成功应用于PP、聚已内酯(PCL)、聚乳酸(PLA)、聚对苯二甲酸乙二醇酯(PET)及聚甲基丙烯酸甲酯(PMMA)等[13]众多热塑性聚合物纳米纤维的制备。熔体静电纺丝的研究概况如下:Joo团队对熔体静电纺丝原理及理论模型进行了深入研究[16-17];Ogata团队和李从举团队采用激光作为热源,研究了纺丝工艺对纤维形貌、直径的影响[18-19];Daltona团队研究了生物可降解材料的熔体静电纺丝,并逐步应用于组织工程支架的制备[13];云龙泽团队研发了手持式熔体静电纺丝设备[6, 20];魏取福团队对材料的可纺性进行了研究[21];本团队研发了熔体微分静电纺丝技术,实现了无针熔体静电纺丝纳米纤维的宏量制备[22-23]。

在熔体静电纺丝纳米纤维批量化制备方面,亚琛工业大学研制了64针头的熔体静电纺丝小试设备[10],但存在效率较低、针头容易堵塞的问题。本团队基于提出的熔体微分静电纺丝新原理,搭建了世界首套熔体微分纳米纤维生产线,生产能力可达300~600 g/h[24],向纳米纤维可控高效绿色制备迈出了一大步。

本团队于2008年首次提出熔体微分静电纺丝技术[25],历经十余年,从工艺、设备、原料等方面进行了系统的研究,实现了熔体纳米纤维批量化的制备,为纳米纤维的广泛应用打下了基础,受到国内外研究人员的认可与肯定[6, 13]。本文将分别从熔体微分静电纺丝机理、关键技术、纳米纤维批量绿色制造及应用3个方面介绍熔体微分静电纺丝的研究成果及最新进展。

1 熔体微分静电纺丝原理本团队创新性提出了伞状微分喷头,并在此基础上通过对熔体静电纺丝纤维细化机理、射流动态演变规律及射流间距控制机理的研究,提高了纳米纤维制备效率,相对于毛细管喷头,单位面积射流数量提高了80倍[26]。

1.1 熔体微分静电纺丝喷头现有熔体静电纺丝喷头的主要形式有毛细管针头[10]、圆盘喷头[27]、狭缝喷头[28]及熔体微分喷头[24]。毛细管针头的产量较低,仅为约1.38 g/h[29],且存在针头易被堵塞的问题;圆盘纺丝法和狭缝纺丝法在一定程度上提高了单位面积射流数量,但存在微流量分配不均匀问题,尚未见其工业化的报道。

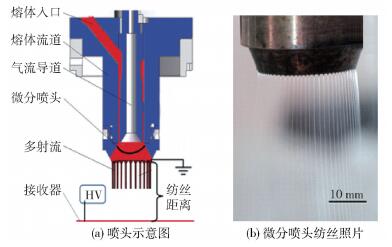

受自然界中瀑布自然分流现象启发,本团队创新性提出了伞状微分喷头,并通过微流道设计,将聚合物熔体进行多次分割减薄,实现了对喷头末端聚合物熔体射流的微量均布控制,喷头结构及纺丝原理如图 1所示[24]。在高压电场作用下,聚合物熔体将在伞状喷头末端形成一圈泰勒锥,当电场力大于聚合物熔体表面张力和黏性力之和时,熔体射流将在泰勒锥尖端形成,并喷向带有相反电势的接收端;在向接收端运动的过程中,熔体射流受到电场力牵伸细化的同时,还不断地向周围环境传递热量,逐渐冷却凝固形成纤维。

1.2 熔体静电纺丝“拔河效应”纤维细化机理纤维拉伸细化是熔体静电纺丝中最重要的过程之一,对纤维的直径和形貌有着巨大的影响。然而熔体静电纺丝拉伸细化过程极其复杂,涉及到电场力、静电排斥力、熔体导电性、熔体黏度及温度等多种因素的影响。本团队首先采用酚醛微球粒子示踪法揭示了熔体静电纺丝射流牵伸的基本物理过程,主要包括直线下落阶段、不稳定阶段和固化阶段[30-31],并根据实验现象提出了熔体静电纺丝拔河效应纤维细化机理[32];然后采用耗散粒子动力学的方法模拟了熔体静电纺丝纤维的细化过程,其模拟结果和实验结果能很好地吻合,从而验证了拔河效应的正确性(图 2)[32-33]。拔河效应纤维细化机理的揭示有助于加深研究者对熔体静电纺丝带电射流牵伸细化的认识,但对于聚合物熔体带电机理的认识还有待提高。

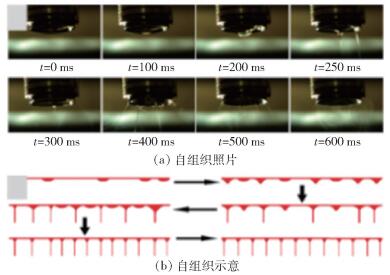

1.3 射流动态演变规律无针静电纺丝纤维规模化与超细化制备的目标是实现单位面积射流数量的最大化及每个泰勒锥体积的最小化,因此揭示无针静电纺丝泰勒锥在电场中的动态演变及自组织规律,对于提高纳米纤维的生产效率,精确控制纳米纤维的形貌具有重要作用。熔体微分静电纺丝多射流自组织过程如图 3所示。

|

图 3 熔体微分静电纺丝多射流自组织过程[34] Fig.3 Self organizing process of multiple jets in melt differential electrospinning[34] |

本团队采用高速摄像的方法揭示了熔体微分射流动态演变规律,具体可以分为3个阶段,依次为随机射流阶段、穿插射流阶段及均布射流阶段。在随机射流阶段,随着电压的加载,喷头尖端的熔体受电场极化,极化电荷随机聚集,从而产生随机射流;且由于在喷头末端聚集的熔体较多,会发生射流的黏结、融合、带动下落等现象。随着电压的进一步升高,熔体微分静电纺丝进入穿插射流阶段,在此阶段,受射流间的静电排斥作用,射流分布逐渐均匀;同时受感应电荷作用,产生的射流数量逐渐增多。当电压升高到设置值时,熔体微分静电纺丝进入均布阶段,射流数量不再增加;受静电排斥作用,射流之间的距离出现微调,最终达到射流间距一致,并形成稳定微分射流[34]。

1.4 熔体微分射流间距控制机理在无针静电纺丝工艺中,射流间距定义为纺丝喷头上相邻泰勒锥的最近距离。对射流间距控制机理的研究有助于预测产品质量、调整工艺参数。本团队以锥面微分喷头为模型原型,将多射流简化为沿周向均布伸展、沿轴向波动的波形,在此基础上进行二维波形分析,获得了熔体微分静电纺丝射流间距的关联公式(式(1)),并进一步验证了该公式指导纺丝材料和工艺参数选择的可行性[35]。

| $ {\lambda _0} = 12\gamma /[2\varepsilon E_0^2 + \sqrt {{{(2\varepsilon E_0^2)}^2} - 12\gamma \rho g} ] $ | (1) |

式中,λ0为射流间距;γ为表面张力系数;ε为介电常数;E0为电场强度;ρ为材料密度;g为重力常数。

实验结果表明,通过对电压强度、熔体黏度、熔体供给量及辅助气流速度的调控,最小射流间距可以达到1.1 mm,小于毛细管针头纺丝设备的10 mm及狭缝熔体静电纺丝的6.3 mm[27], 证实了熔体微分静电纺丝的高效性。

2 熔体微分静电纺丝关键技术聚合物熔体黏度高、导电能力弱,在熔体静电纺丝过程中无明显的“鞭动效应”,所制备的纤维直径普遍达微米级;然而只有将纤维细化到纳米尺度范围以内,才能体现纳米纤维高比表面积的优势,实现其高附加值。本团队通过对塑化系统绝缘技术、多场电极牵伸技术及气流辅助细化技术的研究实现了熔体纳米纤维在500 nm范围内的可控制备。

2.1 塑化系统绝缘技术在熔体静电纺丝工艺中,为保证聚合物流体处于受控的流动状态,对加热系统的精度及稳定性要求较高。现有主要加热方式包括电加热、热空气加热、热循环流体加热及激光加热。电加热具有温度控制精确、温控设备简单的特点,但是传统熔体静电纺丝将高压静电加载于纺丝喷头端,静电干扰及静电击穿问题严重影响了电加热系统的正常工作。这一问题也是长期困扰熔体静电纺丝领域研究人员的难题,致使熔体静电纺丝研究进展缓慢。虽然热空气、热循环流体及激光加热的方法避免了静电干扰及静电击穿,但同时也带来了温度控制不精确、温控系统复杂等问题。

本团队突破了传统熔体静电纺丝高压静电加载模式,创新性地将高压静电加载于纤维接收端,解决了高压静电对电加热系统的干扰难题[36],进而实现了对聚合物熔体塑化温度的准确控制,降低了加热系统的复杂程度,并为熔体静电纺丝工业化制备奠定了基础。这一突破受到了日本纺丝专家高崎绿的高度评价,并评述道:“杨研究团队采用挤出塑化分流机构,喷嘴接地而收集装置施加高压电的方法,解决了高压静电的危险性”[37]。

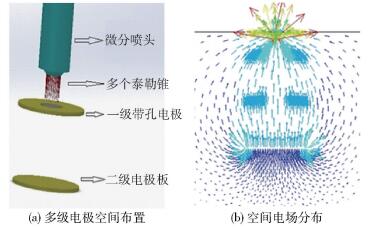

2.2 多级电场牵伸技术在静电纺丝过程中,高压静电场对纤维的细化作用主要体现在两个方面:一是由高压电势诱导的净电荷在电场中受到指向接收装置的电场力,进而对纤维进行拉伸细化,此为拔河效应;二是纤维表面净电荷之间的库仑排斥力对纤维进行细化,此为鞭动效应。聚合物熔体的导电能力较弱,纤维表面的净电荷较少,所以起主要细化作用的是拔河效应。为了实现足够的牵伸细化,必须提高电场强度和增加纺丝距离,但是电场强度过大将会产生静电击穿等问题。

本团队提出了多级电场牵伸技术,多级电极板的布置及纺丝空间中电场的分布如图 4所示。多级电场牵伸技术的原理为:在气流辅助熔体静电纺丝喷头与接收装置之间,创新性地设置并加入了中心带孔电极板(图 4(a)),从而使中心带孔电极板与微分喷头之间形成一级电场、与接收电极板之间形成二级电场;多射流在气流约束下依次穿越一级电场和二级电场,通过两次接力牵伸,实现射流的超细化牵伸(图 4(b))[38]。除此之外,可以根据实际情况在微分喷头和接收装置之间灵活地设置多个中心带孔电极板。中心带孔电极的设置不仅实现了射流的多次牵伸细化,而且突破了传统熔体静电纺丝中接收装置必须施加高压电场的限制,有利于接收装置的多样化,为制备不同形貌的纤维膜奠定了基础。

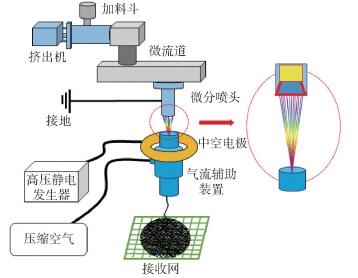

2.3 气流辅助细化技术利用气流辅助细化纤维的技术广泛应用于各种纤维生产工艺中,如熔喷、熔体纺丝、纺粘。熔体静电纺丝相关研究发现,经过热气流辅助细化的纤维细度比未经气流辅助细化的纤维要小近20倍[39]。虽然气流辅助对单射流有明显的细化作用,但在多射流中,由于高速气流对每根射流的作用效果不同,造成纤维直径分布范围变广、纤维缠结等问题。本团队利用辅助气流对纤维细化的优势,结合熔体微分喷头的结构特点,提出负压气流辅助细化技术,其装置示意图见图 5[22]。负压气流辅助细化技术原理为:将负压引射器安装于中空电极板处,熔体射流首先由加载于中空电极板与喷头间的高压电势差引出,然后在负压引射器产生的吸入风流场作用下逐渐细化并进入负压引射器中心流道内[29];在负压引射器内部,随着流道截面的变化及高压气流的加入风流速度逐渐增大,在引射器喉管处流道截面达到最小,由于气体膨胀产生的超高速气流对纤维进行快速牵伸细化,从而实现了纳米纤维的制备[29]。负压气流对纤维的细化是温和渐变的过程,且不会对泰勒锥的形貌及射流初始段产生影响,因此所制备的纤维直径偏差小,纤维形貌好。

2.4 静电纺丝材料改性技术至今为止,熔体静电纺丝已成功制备了多种热塑性聚合物纤维,如PP、PLA、PCL及PET。针对聚合物熔体黏度高、导电能力弱,一般静电纺丝无法制备纳米级纤维的情况,本团队着重对商业应用广泛的PP和生物可降解的PLA进行了改性研究,并成功制备了平均直径为420 nm的PP纤维和平均直径为256 nm的PLA纤维。

PP具有高强度、高韧性、抗酸碱腐蚀等优点,是一种广泛使用的热塑性工程材料。PP在常温下无合适的溶剂,是最早用于熔体静电纺丝的材料之一。由于PP具有较高的黏度和较低的导电能力,初次熔体微分静电纺丝制备的纤维直径仅为4.57 μm[28]。为此,团队先后从提高分子链之间的移动能力和聚合物导电性入手,采用超支化聚酯[40]、超临界CO2[41]和硬脂酸[42]对PP进行改性研究。最终在硬脂酸含量为4%、负压辅助气流速度为29 m/s的条件下,成功制备了平均纤维直径为420 nm的PP纤维[42],并优化了PP纳米纤维可控制备的工艺,为PP纳米纤维规模化制备奠定了基础。

PLA由植物性淀粉经过发酵获得,并且能在一定的条件下完全降解为CO2和H2O,是一种可再生且无污染的热塑性材料。在熔融加工过程中,PLA出现明显热降解的现象,为此,团队通过增加抗氧化剂、降低纺丝温度以及提高纺丝电压等手段,制备了直径为7.85 μm的PLA纤维[43-44],进一步使用PEG[45]、柠檬酸(ATBC)[22]对PLA进行改性,提高了PLA的流动性及导电性。在ATBC含量为6%、负压辅助气流速度为25 m/s的条件下,成功制备出直径为256 nm的PLA纤维[22]。

除此之外,熔体微分静电纺丝技术对高黏度热塑性聚合物也具有较强的适应性。本团队利用熔体微分静电纺丝技术初步探索了尼龙6(PA6)、PET及PCL超细纤维的制备,其纤维直径分别可达8.85 μm、6.37 μm及1.35 μm[46]。

3 熔体微分电纺纳米纤维批量绿色制备及其应用无法批量化制备纳米纤维一直是制约纳米纤维广泛应用的重要因素之一。为此,团队基于熔体微分静电纺丝的研究成果,设计了熔体微分静电纺丝批量化生产线[47],并对纳米纤维在高效过滤和高效吸附领域的应用进行了研究。

3.1 熔体微分静电纺丝批量化生产线熔体微分静电纺丝批量化生产线采用模块化设计,集成了熔体微分纺丝、气流辅助细化以及材料改性等关键技术,初步实现了纳米纤维的批量化生产。图 6为熔体微分静电纺丝批量化生产的实物图[38]。该生产线的主要工艺参数为:纤维直径200~800 nm, 直径方差0.19;纳米纤维膜克重5~130 g/m2, 纳米纤维膜宽度1.6 m;铺网工作速度1~10 m/min;生产能力达到300~600 g/h, 通过模块扩展方式可扩展到6 kg/h[47]。

熔体微分静电纺丝装置主要包括微型螺杆挤出机、熔体过滤装置、熔体计量泵、熔体分配流道、微分喷头、电加热系统、气流辅助装置、高压静电系统及纤维接收系统。其工艺过程为:聚合物熔体依靠微型螺杆挤出机的压力,依次经过熔体过滤装置、熔体计量泵及微流道分配系统后被均匀分配到32个独立的微分喷头;在带孔电极高压电场的诱导下,数十根射流从微分喷头喷出,并向带孔电极板运动;负压引射器产生的吸入风流场使射流进入引射器中心流道内,在引射器中心流道高速气流的牵伸下,射流被进一步细化为纳米纤维,最后沉积在纤维接收系统上。

3.2 高效过滤多孔膜过滤分离技术广泛应用于空气过滤、水过滤、血液过滤及燃料电池等领域。相比于传统多孔纤维膜,静电纺丝制备的纳米纤维膜孔径小、孔隙率高,因而在过滤过程中具有阻力小、效率高且精度高的优势。

在水过滤中,静电纺丝纤维膜可以作为纳滤膜进行终端过滤,也可以用于反渗透膜前的预过滤,以降低反渗透膜的过滤阻力,延长反渗透膜的使用寿命。团队通过研究熔体静电纺丝纤维膜在水过滤中的性能发现,取向纤维膜的平均孔径小于随机纤维膜,纤维取向方向分布越均匀,过滤效果越好;相对于商用熔喷纤维过滤膜,在同等渗透通量下,熔体静电纺丝纤维膜对于0.5 μm的粒子具有更高的阻隔率(大于90%)[48]。除此之外,本团队利用熔体静电纺丝纤维膜高强度的特点,制备了溶液静电纺丝PVA/熔体静电纺丝PP复合膜,该复合膜对0.5 μm粒子的阻隔效率为96%,大于溶液静电纺丝/无纺布复合膜90%的阻隔效率[49]。因此在水过滤领域,无论是利用熔体纳米纤维膜直接进行过滤,还是利用熔体纳米纤维膜增强溶液纳米纤维膜,均具有广阔的使用空间。

随着城镇化、工业化的快速发展,空气中PM2.5的含量快速增加,严重威胁人类的身体健康;与此同时人们对空气质量的要求在不断提高,政府也出台了更严格的废气排放标准。因此对于能高效净化空气中PM2.5的超细纤维过滤滤材的需求将越来越迫切。基于此,本团队利用纳米纤维批量化制备的优势生产出熔体纳米纤维过滤口罩,并通过了中国安全生产科学研究院按照GB2626—2006的相关测试,检测结果表明熔体纳米纤维口罩对于0.3 μm直径颗粒的过滤效率大于99.9%,达到了高效过滤器H12的过滤标准。现已成功实现了纳米纤维口罩和过滤器在市场上的商业化推广。

3.3 高效吸附石油是当今工业的重要能源之一,在石油开采、储存、运输及加工过程中都存在泄露的问题。石油泄露不仅造成能源浪费,更会引起严重的环境污染。本团队利用纳米纤维的超高比表面积和表面能的优点,制备了PP、PLA纳米纤维膜,并将其应用于石油、机油及花生油的吸附研究[50-51]。实验结果显示,相比商业用熔喷PP无纺布,利用熔体微分静电纺丝制备的PP纳米纤维膜对石油的吸油倍率提高了6~7倍,对机油的吸油倍率达到129,对花生油的吸油倍率达到80[50];纳米级PLA纤维对机油、原油和柴油的吸油倍率分别达到159、118、和96,并且经过7次循环利用后仍能保持60%的吸油倍率[51]。在吸油领域,PP、PLA熔体微分静电纺丝纳米纤维展示出广泛的应用前景。

4 结论及展望本团队以纳米纤维高效绿色制备为目标,突破传统喷头设计思路,提出了微分静电纺丝新原理,并通过机理揭示和工艺调控,使单位面积上射流数量达到毛细管射流数量的80倍,使纳米纤维生产效率达到毛细管溶液静电纺丝的500~1 000倍;通过物料改性、气流牵伸等关键技术,解决了熔体黏度大、导电能力弱等难题,实现了500 nm范围内纳米纤维的可控制备;采用模块化设计及微流道优化,建立了世界上第一套熔体微分静电纺丝纳米纤维工业化生产线,实现了纳米纤维的绿色工业化制备,为纳米纤维的广泛应用打下了坚实的基础。在应用方面,团队根据不同领域的具体情况,探索了纳米纤维的作用机理,并可控制备了特定直径、形貌和结构的纳米纤维产品,其中纳米纤维膜口罩、空气过滤器已得到初步商业化推广。该成果已获授权发明专利51项,发表论文被SCI/EI收录34篇,撰写专著1本。

熔体微分静电纺丝实现了纳米纤维的批量化制备,为纳米纤维的广泛使用奠定了基础。虽然纳米纤维在高效吸附、高效过滤领域已取得了良好的使用效果,仍需要开展纳米纤维在生物医疗、清洁能源、生化防护等其他领域的基础研究,以提高纳米纤维的高附加值,发挥熔体微分静电纺丝绿色高效制备纳米纤维的优势。在纺丝原材料方面,目前适用于熔体微分静电纺丝的材料主要包括PP、PLA、TPU、PET及PCL,还需进一步探索其他热塑性聚合物的纺丝工艺及材料改性方法,以扩展熔体微分静电纺丝适用的材料种类。在纤维细度方面,与真正意义上的纳米纤维(100 nm)还有较大的差距,需要进一步寻找纤维细化新方法,降低纤维直径,从而发挥出纳米纤维的最大优势。

团队简介

高分子材料先进制造(英蓝)创新团队由教育部“长江学者奖励计划”特聘教授杨卫民为学术带头人,是一支人员组成合理、创新能力强、具有很大发展潜力的研究队伍。团队围绕“高端装备制造”和“新材料”两大国家重大需求开展研究,在塑料加工成型原理与装备、橡胶加工成型原理与装备、纳米纤维绿色制备及工业节能与新能源技术等领域开展了系统的研究并取得了突出的成果。近年来,团队共承担项目50余项,申请发明专利426项(已授权233项),PCT国际专利10项,美国专利4项,俄罗斯专利1项;合作出版著作22部(含英文4部),发表论文500余篇;研究成果获省部级科技奖19项、国家科技进步奖2项、中国CAE年会最高奖3次,曾获中国石油和化学工业联合会创新团队奖等称号。

| [1] |

WANG K X, WANG Y G, WANG Y R, et al. Mesoporous carbon nanofibers for supercapacitor application[J]. Journal of Physical Chemistry C, 2009, 113(3): 1093-1097. DOI:10.1021/jp807463u |

| [2] |

PODGÓRSKI A, BAŁAZY A, GRADOŃ L. Application of nanofibers to improve the filtration efficiency of the most penetrating aerosol particles in fibrous filters[J]. Chemical Engineering Science, 2006, 61(20): 6804-6815. DOI:10.1016/j.ces.2006.07.022 |

| [3] |

THAVASI V, SINGH G, RAMAKRISHNA S. Electrospun nanofibers in energy and environmental applications[J]. Energy & Environmental Science, 2008, 1(2): 205-221. |

| [4] |

SCHIFFMAN J D, SCHAUER C L. A review:electrospinning of biopolymer nanofibers and their applications[J]. Polymer Reviews, 2008, 48(2): 317-352. DOI:10.1080/15583720802022182 |

| [5] |

肖桂花, 李好义, 李小虎, 等. 流体微分静电纺丝喷头设计的研究进展[J]. 纺织学报, 2014, 35(12): 153-158. XIAO G H, LI H Y, LI X H, et al. Research progress of fluid differential electrostatic spinning nozzle design[J]. Journal of Textile Research, 2014, 35(12): 153-158. (in Chinese) |

| [6] |

ZHANG L H, DUAN X P, YAN X, et al. Recent advances in melt electrospinning[J]. RSC Advances, 2016, 6(58): 53400-53414. DOI:10.1039/C6RA09558E |

| [7] |

RENEKER D H, CHUN I. Nanometre diameter fibres of polymer, produced by electrospinning[J]. Nanotechnology, 1996, 7(3): 216-223. DOI:10.1088/0957-4484/7/3/009 |

| [8] |

BHARDWAJ N, KUNDU S C. Electrospinning:a fascinating fiber fabrication technique[J]. Biotechnology Advances, 2010, 28(3): 325-347. DOI:10.1016/j.biotechadv.2010.01.004 |

| [9] |

PERSANO L, CAMPOSEO A, TEKMEN C, et al. Industrial upscaling of electrospinning and applications of polymer nanofibers:a review[J]. Macromolecular Materials and Engineering, 2013, 298(5): 504-520. DOI:10.1002/mame.v298.5 |

| [10] |

HUTMACHER D W, DALTON P D. Melt electrospinning[J]. Chemistry-An Asian Journal, 2011, 6(1): 44-56. DOI:10.1002/asia.201000436 |

| [11] |

刘太奇, 许远秦, 操彬彬, 等. 熔体静电纺丝及其装置的研究进展[J]. 新技术新工艺, 2009(12): 93-96. LIU T Q, XU Y Q, CAO B B, et al. Research development on melt-electrospinning and its equipments[J]. New Technology & New Process, 2009(12): 93-96. (in Chinese) DOI:10.3969/j.issn.1003-5311.2009.12.031 |

| [12] |

王肖娜, 李莘, 王宏, 等. 熔体静电纺丝研究进展[J]. 高分子通报, 2013(7): 15-26. WANG X N, LI S, WANG H, et al. Progress in research of melt-eletrospining[J]. Polymer Bulletin, 2013(7): 15-26. (in Chinese) |

| [13] |

BROWN T D, DALTONA P D, HUTMACHER D W. Melt electrospinning today:an opportune time for an emerging polymer process[J]. Progress in Polymer Science, 2016, 56: 116-166. DOI:10.1016/j.progpolymsci.2016.01.001 |

| [14] |

杨卫民, 李好义, 陈宏波, 等. 超细纤维熔体微分静电纺丝原理及设备[J]. 橡塑技术与装备, 2014(2): 47-49. YANG W M, LI H Y, CHEN H B, et al. Microfiber melt differential electrospinning principle and equipment[J]. China Rubber/Plastics Technology and Equipment, 2014(2): 47-49. (in Chinese) |

| [15] |

LARRONDO L, MANLEY R S J. Electrostatic fiber spinning from polymer melts. I. Experimental observations on fiber formation and properties[J]. Journal of Polymer Science Part B:Polymer Physics, 1981, 19(6): 909-920. DOI:10.1002/pol.1981.180190601 |

| [16] |

CHO D, ZHMAYEV E, JOO Y L. Structural studies of electrospun nylon 6 fibers from solution and melt[J]. Polymer, 2011, 52(20): 4600-4609. DOI:10.1016/j.polymer.2011.07.038 |

| [17] |

ZHMAYEV E, CHO D, YONG L J. Electrohydrodynamic quenching in polymer melt electrospinning[J]. Physics of Fluids, 2011, 23(7): 1917. |

| [18] |

OGATA N, YAMAGUCHI S, SHIMADA N, et al. Poly(lactide) nanofibers produced by a melt-electrospinning system with a laser melting device[J]. Journal of Applied Polymer Science, 2010, 104(3): 1640-1645. |

| [19] |

王娇娜, 王哲, 李秀艳, 等. 激光熔融静电纺丝法制备PLLA/PCL/nHA复合纤维支架及细胞相容性评价[J]. 化工新型材料, 2014(12): 81-84. WANG J N, WANG Z, LI X Y, et al. Preparation and cell-compatibility of PLLA/PCL/nHA composite scoffolds prepared by laser melt-electrospinning[J]. New Chemical Materials, 2014(12): 81-84. (in Chinese) |

| [20] |

YAN X, DUAN X P, YU S X, et al. Portable melt electrospinning apparatus without an extra electricity supply[J]. RSC Advances, 2017, 7(53): 33132-33136. DOI:10.1039/C7RA04937D |

| [21] |

HUANG F L, WEI Q F, CAI Y B. Surface structures and contact angles of electrospun poly(vinylidene fluoride) nanofiber membranes[J]. Int J Polym Anal Charact, 2008, 13(4): 292-301. DOI:10.1080/10236660802190963 |

| [22] |

QIN Y X, CHENG L S, ZHANG Y P, et al. Efficient preparation of poly (lactic acid) nanofibers by melt differential electrospinning with addition of acetyl tributyl citrate[J]. Journal of Applied Polymer Science, 2018, 135(31): 46554. DOI:10.1002/app.v135.31 |

| [23] |

MA X L, ZHANG L Y, TAN J, et al. Continuous manufacturing of nanofiber yarn with the assistance of suction wind and rotating collection via needleless melt electrospinning[J]. Journal of Applied Polymer Science, 2017, 134(20): 44820. |

| [24] |

李好义. 熔体微分静电纺丝原理、方法与设备[D]. 北京: 北京化工大学, 2014. LI H Y. Principle, method, and equipment of melt differential electrospinning[D]. Beijing: Beijing University of Chemical Technology, 2014. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10010-1015725038.htm |

| [25] |

杨卫民, 邓荣坚, 刘勇, 等. 一种高效率的静电纺丝喷头: ZL200810105401. 8[P]. 2008-04-30. YANG W M, DENG R J, LIU Y, et al. A highly efficient nozzle for electrospinning: ZL200810105401. 8[P]. 2008-04-30. (in Chinese) |

| [26] |

CHEN H B, LI H Y, MA X L, et al. Large scaled fabrication of microfibers by air-suction assisted needleless melt electrospinning[J]. Fibers and Polymers, 2016, 17(4): 576-581. DOI:10.1007/s12221-016-5915-z |

| [27] |

FANG J, ZHANG L, SUTTON D, et al. Needleless melt-electrospinning of polypropylene nanofibres[J]. Journal of Nanomaterials, 2012, 382639. DOI:10.1155/2012/382639 |

| [28] |

KOMAREK M, MARTINOVA L. Design and evaluation of melt-electrospinning electrodes[J]. Antennas & Propagation Society International Symposium, 2010, 3(15): 1708-1711. |

| [29] |

邓荣坚, 刘勇, 丁玉梅, 等. 熔体静电纺丝法制备微纳米纤维的探索[J]. 材料科学与工艺, 2010, 18(3): 425-428, 433. DENG R J, LIU Y, DING Y M, et al. Investigation on producing micro-nano fibers by melt electrospinning[J]. Materials Science and Technology, 2010, 18(3): 425-428, 433. (in Chinese) |

| [30] |

刘兆香, 李好义, 陈宏波, 等. 熔体静电纺丝射流下落的动态变化规律[J]. 高分子通报, 2014(4): 44-49. LIU Z X, LI H Y, CHEN H B, et al. Dynamics of jet falling process during melt electrospinning[J]. Polymer Bulletin, 2014(4): 44-49. (in Chinese) |

| [31] |

LIU Y, LIU Z X, DENG L, et al. Experimental study on falling process of melt electrospinning fiber[J]. Key Engineering Materials, 2013, 561(8): 36-40. |

| [32] |

LIU Z X, LIU Y, DING Y M, et al. Tug of war effect in melt electrospinning[J]. Journal of Non-Newtonian Fluid Mechanics, 2013, 202(12): 131-136. |

| [33] |

王欣, 刘勇, 阎华, 等. 熔体静电纺丝纤维下落过程的DPD探索模拟[J]. 化工学报, 2012(1): 320-324. WANG X, LIU Y, YAN H, et al. DPD simulation of fiber falling in melt electrospinning[J]. CIESC Journal, 2012(1): 320-324. (in Chinese) DOI:10.3969/j.issn.0438-1157.2012.01.045 |

| [34] |

陈宏波. 熔体微分静电纺丝气辅细化及多锥面增效工艺及机理研究[D]. 北京: 北京化工大学, 2016. CHEN H B. Study on technology and mechanism about airflow assisted fiber refinment and multi-cone synergistic of melt differential electrospinning[D]. Beijing: Beijing University of Chemical Technology, 2016. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y3220204 |

| [35] |

LI H Y, CHEN H B, ZHONG X F, et al. Interjet distance in needleless melt differential electrospinning with umbellate nozzles[J]. Journal of Applied Polymer Science, 2014, 131(15): 338-347. |

| [36] |

DENG R J, LIU Y, DING Y M, et al. Melt electrospinning of low-density polyethylene having a low-melt flow index[J]. Journal of Applied Polymer Science, 2009, 114(1): 166-175. DOI:10.1002/app.v114:1 |

| [37] |

高崎緑. 紡糸[J]. 成型加工, 2012, 24(7): 360-364. GAO Q L. Spinning[J]. Forming Process, 2012, 24(7): 360-364. (in Chinese) |

| [38] |

杨卫民, 李好义, 阎华, 等. 纳米纤维静电纺丝[M]. 北京: 化学工业出版社, 2017. YANG W M, LI H Y, YAN H, et al. Electrospining of nanofiber[M]. Beijing: Chemical Industry Press, 2017. (in Chinese) |

| [39] |

ZHMAYEV E, CHO D, YONG L J. Nanofibers from gas-assisted polymer melt electrospinning[J]. Polymer, 2010, 51(18): 4140-4144. DOI:10.1016/j.polymer.2010.06.058 |

| [40] |

夏令涛, 刘勇, 丁玉梅, 等. 超支化聚合物在熔体静电纺丝中的应用[J]. 塑料, 2012, 41(6): 1-3. XIA L T, LIU Y, DING Y M, et al. Application of hyper-branched polymer in melt electrospinning[J]. Plastics, 2012, 41(6): 1-3. (in Chinese) |

| [41] |

陈明钟, 杨卫民, 李好义, 等. 基于超临界CO2制备熔体微分静电纺聚丙烯纤维[J]. 中国塑料, 2016, 30(6): 70-73. CHEN M Z, YANG W M, LI H Y, et al. Properties of PP fiber prepared by melt differential electrospinning with supercritical CO2[J]. Chinese Plastics, 2016, 30(6): 70-73. (in Chinese) |

| [42] |

马小路, 李好义, 谭晶, 等. 硬脂酸及辅助气流对熔体微分静电纺的影响[J]. 纺织学报, 2016, 37(10): 8-12. MA X L, LI H Y, TAN J, et al. Effect of stearic acid and assisted air flow on polypropylene melt differential electrospinning process[J]. Journal of Textile and Research, 2016, 37(10): 8-12. (in Chinese) |

| [43] |

LIU Y, ZHAO F W, ZHANG C, et al. Solvent-free preparation of poly(lactic acid) fibers by melt electrospinning using an umbrella-like spray head and alleviation of the problematic thermal degradation[J]. Journal of the Serbian Chemical Society, 2012, 77(8): 1071-1082. DOI:10.2298/JSC110711027L |

| [44] |

ZHAO F W, LIU Y, YUAN H L, et al. Orthogonal design study on factors affecting the degradation of polylactic acid fibers of melt electrospinning[J]. Journal of Applied Polymer Science, 2012, 125(4): 2652-2658. DOI:10.1002/app.v125.4 |

| [45] |

吴卫逢, 丁玉梅, 陈宏波, 等. 聚乳酸的熔体微分静电纺丝[J]. 塑料, 2014, 43(2): 75-77. WU W F, DING Y M, CHEN H B, et al. Melt differential electrospinning of ploylacitc acid[J]. Plastics, 2014, 43(2): 75-77. (in Chinese) DOI:10.3969/j.issn.1005-5770.2014.02.018 |

| [46] |

郝明凤, 刘勇, 邓荣坚, 等. 典型材料的熔体静电纺丝研究[J]. 工程塑料应用, 2010, 38(3): 24-27. HAO M F, LIU Y, DENG R J, et al. Research on typical materials by melt electrospinning[J]. Engineering Plastics Application, 2010, 38(3): 24-27. (in Chinese) DOI:10.3969/j.issn.1001-3539.2010.03.006 |

| [47] |

杨卫民, 李好义, 吴卫逢, 等. 熔体静电纺丝技术研究进展[J]. 北京化工大学学报(自然科学版), 2014, 41(4): 1-13. YANG W M, LI H Y, WU W F, et al. Recent advances in melt electrospinning[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2014, 41(4): 1-13. (in Chinese) |

| [48] |

LI X H, ZHANG Y C, LI H Y, et al. Effect of oriented fiber membrane fabricated via needleless melt electrospinning on water filtration efficiency[J]. Desalination, 2014, 344: 266-273. DOI:10.1016/j.desal.2014.04.003 |

| [49] |

LI X H, YANG W M, LI H Y, et al. Water filtration properties of novel composite membranes combining solution electrospinning and needleless melt electrospinning methods[J]. Journal of Applied Polymer Science, 2015, 132(10): 42601. |

| [50] |

LI H Y, WU W F, BUBAKIR M M, et al. Polypropylene fibers fabricated via a needleless melt-electrospinning device for marine oil-spill cleanup[J]. Journal of Applied Polymer Science, 2014, 131(7): 2540. |

| [51] |

LI H Y, LI Y, YANG W M, et al. Needleless melt-electrospinning of biodegradable poly(lactic acid) ultrafine fibers for the removal of oil from water[J]. Polymers, 2017, 9(2): 3. |