低浓度反应物催化氧化反应技术是流程工业、资源与环境工程中一种经常遇到的、重要的共性技术。本文针对低品位资源利用,工业废气中低浓度挥发性有机物(VOCs)、低浓度甲烷的有效脱除及反应热利用,扼要地介绍近30年来,我们对于这一领域中一种先进的过程强化技术——流向变换催化氧化技术进行系统和持续的基础研究、技术开发与工业化推广应用的情况。

VOCs通常指挥发性的碳氢化合物及其衍生物,主要来源于石油化工、制药、农药生产的工艺废气,喷漆与涂装生产线、制鞋粘胶车间、塑料、电缆、漆包线等行业的溶剂挥发废气等,其排放总量不在SO2和NOx之下,而危害远远高于后者。VOCs本身是可燃物,但在排放的废气中浓度很低而且波动大,排放压头也很低,用物理吸收、吸附方法无法彻底销毁废气中的VOCs,因而通常采用催化完全氧化(催化燃烧)技术予以清除。为此,需要将反应体系预热到催化剂的起活温度才能发生明显的催化氧化反应。传统上是采用间壁式换热器,由高温反应废气或外界热源来预热入口低温废气。但是间壁式换热器的热回收效率低,特别是在处理含有低浓度可燃物的废气时,需要额外补充燃料,而且抗浓度波动的能力差,当废气中可燃物浓度下降至一定值时,可能导致反应器的冷却“熄火”。

煤矿乏风是瓦斯(矿井中以甲烷为主的有害气体的总称)排放的主要途径,我国每年通过这一途径排放的甲烷折合成纯甲烷约为100×108~150×108 Nm3。由于甲烷的温室效应为二氧化碳的21倍,直接排放更加剧了温室效应。煤矿乏风中可燃物甲烷的浓度极低(摩尔分数小于0.75%)且时有波动,无法进行焚烧处理。如果加以提浓利用,无论采用变压吸附还是变温吸附方法,所耗能量将远超过所回收甲烷的化学能。国内外常用的煤矿乏风蓄热式热氧化法操作条件苛刻,投资巨大,自热运行所需浓度高。

针对大量含低浓度氧化反应原料或可燃物的气体的处理难题,前苏联学者[1-3]首先研究、开发了流向变换催化氧化技术,将预热-催化氧化-热量回收功能集成到一台反应器内。与传统催化氧化技术相比,流程与设备显著简化,一次投资和操作费用大大降低。由于能量回收率高,能够自热运行的可燃物浓度可降至传统催化燃烧技术的1/10左右,特别适合低浓度有机废气及煤矿乏风的净化与能量回收利用。

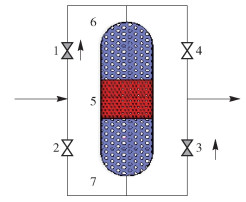

1 基本原理流向变换催化氧化技术是将传统催化氧化法中废气预热器与氧化反应器两个分置的过程集成在一起,并且采用高效蓄热式换热的新技术,其基本原理如图 1所示。

|

1, 2, 3, 4—换向阀;5—催化段;6,7—蓄热段。 图 1 流向变换催化氧化反应器原理图 Fig.1 Schematic diagram of the reverse flow catalytic oxidation reactor |

在固定床反应器中段充填催化剂,两端充填蓄热/换热惰性填料,通过1、3和2、4两组阀门自动交替启闭,气体混合物周期性变换流向。将低温、含低浓度反应物的废气引入已预先加热的反应器,气体在惰性填料层内被预热,然后在催化剂床层进行催化氧化,反应后升温的气体经另一端的惰性填料层回收热量后排出反应器。于是在这个过程中会形成一个沿反应器轴向缓慢移动的热波,其温升明显高于进气的绝热温升,通过周期性地交换气体进、出口,使反应物的流向在热波还未移出床层之前改变,这样反应热几乎全部积蓄在催化床层和蓄热/换热填料层内,形成类似山峰型、梯形或马鞍型的轴向温度分布。由于反应物料与具有较高比表面积的蓄热/换热填料之间直接接触换热,具有很高的换热效率,因而即使废气中可燃物浓度极低,也可以维持其催化氧化反应的自热操作。流向变换催化氧化技术的关键因素是开发高效催化剂、减少催化段和蓄热段的流体阻力、系统的稳定控制、多余热量的有效移出、防止催化剂中毒失活等。

2 蜂窝陶瓷催化剂的研究针对含低浓度可燃物工业废气的催化燃烧,研制了新型蜂窝陶瓷负载型催化剂。蜂窝陶瓷的流体阻力比颗粒小球载体低2个数量级,既降低了气体输送能耗,又有利于采用微负压操作,防止有毒、有害气体泄漏,保证了安全生产。目前常用的蜂窝陶瓷催化剂活性组分是Pd、Pt贵金属,成本较高。因此,寻找新的催化剂负载方法,在保证活性的同时降低贵金属用量是关键之一。经制备工艺筛选,最终采用Pd、Pt质量比为3 :1的双元贵金属为活性组分,质量分数10%的拟薄水铝石为过渡涂层,1%的Ce- Zr(Ce、Zr质量比3 :1)为添加剂,采用改进的沉淀法制备催化剂[4]。对所制备的催化剂,考察了苯系物、烃类、醇类、酯类等不同种类有机物在不同浓度及空速下的催化活性。用所制得的0.07%P t- Pd/ 1%Ce0.75Zr0.25/γ-Al2O3蜂窝陶瓷负载催化剂与同样贵金属含量的某商用催化剂对壬烷的催化氧化活性进行了评价,结果表明所制得催化剂的活性在测试反应温度范围内优于该商用催化剂,并通过1 000 h的性能稳定性实验。

3 低浓度SO2流向变换催化氧化20世纪70年代末,前苏联科学家针对有色金属冶炼尾气制硫酸,研发了低浓度SO2流向变换催化氧化技术。我们随后采用国内硫酸生产所用的S101催化剂,开展了系统的应用基础研究,包括建立流向变换催化氧化反应器的非均相、非定态数学模型,开发模型偏微分方程组的求解方法,认识反应器轴向传热特性的规律性,对低浓度SO2流向变换催化氧化反应器操作特性进行实验研究,基于数学模型进行工况模拟与参变性能分析等。研究发现,当进料为室温时,SO2摩尔分数即使降低至0.53%,试验反应器仍能自热地平稳操作[5-10]。

4 低浓度VOCs流向变换催化氧化含低浓度VOCs废气催化氧化处理技术的难点在于其可燃物浓度低,废气流量和可燃物浓度都可能出现频繁和较大幅度的波动,需要充分认识流向变换催化氧化反应器的操作特性和温度、浓度变化的规律性,掌握换向周期、换向温差等参数的调控方法,以使两个半周期内反应器的输出参数稳定达标,不飞温,不“熄火”。多年来,先后在较宽的操作条件变化范围内对含甲烷、苯、甲苯、二甲苯、异丙苯、丙烯、丙烷、丙烯腈等各类VOCs的废气作了系统的实验研究,考察了换向周期、空速、可燃物浓度等对可燃物转化率、反应器温度分布特性、热波传播特性和可操作性的影响[11];建立了反应器的非线性、非定态偏微分方程组数学模型,发展了一种求解非线性、非定态、反应扩散模型微分方程组的弱隐式、自适应、变步长有限差分法;进行了反应器操作特性的计算机模拟研究,掌握了流向变换催化氧化技术的规律,优化了操作条件[12-13];研发了基于RBF人工神经网络的非线性内模控制系统[14-15]。

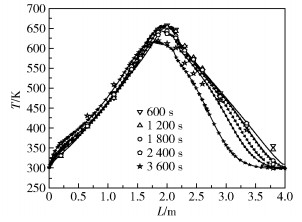

实验结果表明,对于大多数有机废气的流向变换催化氧化过程,在反应器内轴向温度分布呈现出接近对称的山峰形,且随换向周期、空速、可燃物浓度的改变变化不大。其中,含丙烯腈废气流向变换催化氧化达到拟定态后的实验和模拟轴向温度分布见图 2。反应器进出口温差可控制在小于10 ℃,有机物最低自热浓度可至400 mg/m3,有机物转化率大于95%,热回收率大于90%,换向周期可长达30 min,表明流向变换催化氧化反应器的VOCs去除率高、热波特性好,能够适应有机物浓度和废气流量的变化[16]。

|

图 2 不同换向周期床层温度分布曲线模拟值与实验数据比较[16] Fig.2 Comparison of the simulated axial temperature profiles with experimental data[16] |

由于环保政策的日趋收紧,煤矿不允许新上燃煤锅炉,以年产量1百万t煤的工区为例,冬季通风井需要向井下提供每h近200万方的暖风,且风井一般位于没有天然气管网的荒地,因此煤矿只能使用液化气供冬季加热,每天的燃气成本约10万元,带来了巨大的经济压力。而煤矿矿井的抽排瓦斯和高瓦斯矿井每年都有大量的甲烷白白排入大气中,既是低品位能源的浪费,也是温室效应的重要来源。因此煤矿乏风中低浓度甲烷的销毁和热回收可以一举两得地解决能源和碳排放的问题,而流向变换催化氧化技术是低浓度甲烷销毁及热利用的最佳技术。流向变换催化氧化与蓄热式热焚烧技术的对比见表 1。

| 下载CSV 表 1 流向变换催化氧化与蓄热式热焚烧的对比 Table 1 Comparison of reverse flow catalytic oxidation and reverse flow thermal oxidation |

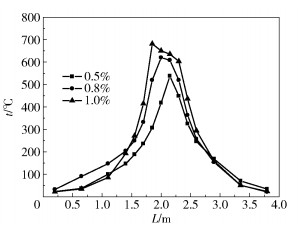

在催化剂装量将近2 L的实验室反应器里,系统研究了甲烷浓度、换向周期、空速等对流向变换催化氧化反应器操作特性的影响,图 3所示是空速为6 000 h-1,换向周期为20 min,甲烷体积分数分别为0.5%、0.8 %、1.0 %时,气体从左向右流至换向瞬间的轴向温度分布[17]。

|

图 3 甲烷浓度对床层轴向温度分布曲线的影响[17] Fig.3 Effect of methane concentration on the axial temperature distribution of the catalytic bed[17] |

从图 3中可以看出,甲烷的浓度越大,峰值温度越高并更靠近进口端,此外高温区也较宽。当整个反应段都处于高温区时,由于浓度相对较高的甲烷进入反应段后迅速燃烧放出大量的热,热量来不及向出口端转移,累积在床层局部从而形成一个很突出的温度峰;当甲烷体积分数达到0.8%时,催化剂床层最高温度已超过700 ℃,可以移出部分热量加以利用[17]。

6 流向变换催化氧化的技术集成和工业应用流向变换催化氧化技术在低浓度挥发性有机废气和煤矿乏风处理上具有良好的适用性,经过多年的实验室小试、中试研究,最终在多套有机废气、煤矿乏风处理工业装置上得到推广应用。2008年,在山西潞安五阳煤矿南丰井建立了1 000 m3/h规模的煤矿乏风流向变换催化氧化中试装置,开展了系统的中试研究,验证了技术的可行性和安全性,达到甲烷转化率大于90%、自热浓度0.3%(体积分数)、进出口温差小于50 ℃的技术指标,自动控制系统稳定可靠。在此基础上,形成了工业装置过程设计软件包。2012年,在南丰工区建设了国内外首套50 000 Nm3/h风量的煤矿乏风掺混煤层气流向变换催化氧化及热利用工业装置,进气中甲烷体积分数0.3%~1.0%。结果表明,当甲烷体积分数大于0.3%时,系统可以自热运行。在整个试验气量和甲烷进口浓度范围内,甲烷转化率大于90%,进出口气体温差小于20 ℃,每h可稳定供应温度为80 ℃的热水20 t,每年可节约标准煤4 600余t,减排二氧化碳10万t。此技术经过中国石油和化学工业联合会组织的专家鉴定,认为达到国际领先水平。煤矿乏风流向变换催化氧化反应制热装置照片见图 4。

|

图 4 煤矿乏风流向变换催化氧化制热装置 Fig.4 The reverse flow catalytic oxidation plant for methane ventilated to air |

从2010年起,我们先后在中石油吉林石化分公司乙烯厂等建设了多套VOCs流向变换催化氧化装置,处理废碱反应器尾气、生产工艺中有组织排放的挥发性有机废气等。当有机废气中可燃物浓度在900~4 970 mg/m3波动时,装置均可保持平稳、自热运行,无需补充燃料,出口废气可达标排放。其中,中石油吉林石化乙烯厂的废碱反应器尾气处理装置稳定运行4年后,2017年继续使用了我们研制的蜂窝陶瓷负载型催化剂,并顺利通过了环保部的环境督察。乙烯厂尾气流向变换催化氧化装置见图 5。

|

图 5 废碱反应器尾气流向变换催化氧化处理装置 Fig.5 The reverse flow catalytic oxidation plant for purfication of waste gas |

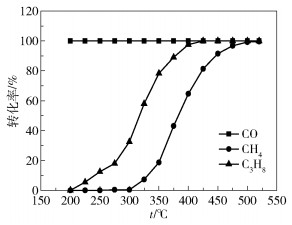

山西潞安集团高硫煤清洁利用油化电热一体化示范项目(简称180项目)是国家“十二·五”重点攻关项目和山西省转型跨越发展的标志性工程。180项目的脱碳塔尾气气量约为52 000 Nm3/h,含有质量分数95%的CO2,4.97%的H2 O(g),痕量的CH4、CO、H2及C2以上的烯烃和烷烃。其中需要处理的VOCs是C2以上的烷烃和烯烃,合计VOCs浓度约为370 mg/m3。因为该尾气无氧、高CO2、高含水量,传统的吸附、吸收方法无法处理,而贫氧、高CO2、高含水率条件下的催化氧化技术和热焚烧技术也没有现成的数据和经验可以参考。为此,我们制备了第2节已经述及的堇青石蜂窝陶瓷负载贵金属催化剂,配制了模拟脱碳塔尾气,掺混体积分数5%的氧气,在空速为20 000 h-1的条件下,对脱碳塔尾气中3个典型组分CO、CH4、C3H8的催化氧化去除效果进行了考察。实验结果发现,贵金属P t- Pd质量分数0.08%、0.1%、0.12%的催化剂对C3H8转化率大于95%时的温度分别为475 ℃、450 ℃和400 ℃。其中采用贵金属含量0.12%的催化剂时,3种物质的转化率-温度关系见图 6。

|

图 6 负载0.12% P t- Pd催化剂的催化活性 Fig.6 The catalytic activity of the 0.12%P t- Pd catalyst |

由图 6可见,该催化剂在高CO2、高含水和贫氧的条件下,可以满足脱碳塔尾气处理的需要。建设完成的脱碳塔尾气处理装置见图 7,设计处理能力为72 000 Nm3/h。

|

图 7 脱碳塔尾气流向变换催化氧化装置 Fig.7 The absorbing tower exhaust of the reverse flow catalytic oxidation plant |

在该项目的试车阶段,发现VOCs浓度超过原设计值10余倍,达到3 000 mg/m3,CO和H2浓度超过设计值的1倍。开始阶段为防止热损失放置的蓄热体较多,在取出部分蓄热体后,反应器仍然能够稳定达标运行,VOCs转化率仍可达98%以上,说明流向变换催化氧化反应器具有很好的操作弹性。

7 结束语从20世纪80年代中期我们在国内率先开始进行流向变换催化氧化技术研究以来,历经几代研究者近30年的努力,针对将近10个不同的体系,对该技术进行了系统的应用基础研究并完成了不同体系的小试与实验室中试;对其中几个体系进行了现场中试、工业示范和推广应用,形成了具有自主知识产权的成套技术,培养、造就了一支老中青结合、多学科交叉的研发团队。在煤矿乏风和挥发性有机废气处理上成功的工业应用,证明了流向变换催化氧化技术在低品位资源利用、含低浓度VOCs工业废气处理和热回收等有关方面应用的可行性、先进性和可靠性,在广义流程工业的相关领域具有重要的推广应用价值。

团队简介

工业催化与反应工程研究室隶属于北京化工大学化学工程学院,是化工资源有效利用国家重点实验室的组成部分,多年来一直从事能源与环境领域的催化剂及反应工程的应用基础研究和工业放大工作,在挥发性有机废气处理、含氮废气、难降解工业废水处理方面,形成了从催化剂制备、反应器设计到控制系统开发的整套技术,先后在中石油、中煤集团、潞安集团等大型企业建设废气、废水处理装置十余套;掌握了所有常规分子筛的工业制备与改性技术,可以满足加氢、烷基化等石油化工过程的需要;在苯系物的下游产品合成上进行了系统研究,实验室成功合成了几十种高价值精细化学品。先后获国家科技进步奖,教育部自然科学一等奖,省部级科技进步一、二等奖多项。

| [1] |

BORESKOV G, MATROS Y S. Flow reversal of reaction mixture in a fixed catalyst bed. A way to increase the efficiency in chemical processes[J]. Applied Catalysis, 1983, 5: 337-343. DOI:10.1016/0166-9834(83)80161-4 |

| [2] |

FROMENT G C. Reversed flow operation of catalytic reactors[C]//Unsteady State Processes in Catalysis, Proceedings of the International Conference. Novosibirsk, 1990.

|

| [3] |

BUNIMOVICH G A, STROTS V C, GOLDMAN O V. Theory and industrial application of SO2 oxidation reversed-flow process[C]//Unsteady State Processes in Catalysis, Proceedings of the International Conference. Novosibirsk, 1990.

|

| [4] |

JIANG L, YANG N, ZHU J Q, et al. Preparation of Pt-Pd bimetallic monolithic catalyst and its performance in catalytic combustion of benzene series[J]. Catalysis Today, 2013, 216: 71-75. DOI:10.1016/j.cattod.2013.05.026 |

| [5] |

SILVESTON P L, LI C Y, YUAN W K. Application of periodic operation to sulfur dioxide oxidation[J]. Advances in Chemical Engineering, 1999, 25: 205-281. DOI:10.1016/S0065-2377(08)60110-6 |

| [6] |

WU H, ZHANG S, LI C. Study of unsteady-state catalytic oxidation of sulfur dioxide by periodic flow reversal[C]//Proceedings of the 2nd International Conference on Unsteady-State Processes in Catalysis. St. Louis, 1995.

|

| [7] |

吴慧雄. 二氧化硫催化氧化反应器流向变换强制周期操作的模型化[D]. 北京: 北京化工大学, 1995. WU H X. Modeling of forced periodically operation of catalytic oxidation reactor of SO2[D]. Beijing: Beijing University of Chemical Technology, 1995. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10010-2006175028.htm |

| [8] |

吴慧雄, 张树增, 李成岳, 等. 二氧化硫强制动态氧化过程的模型化(Ⅰ)——钒催化剂固定床的轴向传热特性[J]. 化工学报, 1995, 46(4): 416-423. WU H X, ZHANG S Z, LI C Y, et al. Modeling of unsteady-state oxidation process of SO2 (Ⅰ) Axial heat transfer of fixed-bed packed with vanadium catalyst[J]. Journal of Chemical Industry and Engineering(China), 1995, 46(4): 416-423. (in Chinese) |

| [9] |

张树增, 吴慧雄, 李成岳. 二氧化硫强制动态氧化过程的模型化(Ⅱ)——模型模拟与参数分析[J]. 化工学报, 1995, 46(4): 424-430. ZHANG S Z, WU H X, LI C Y. Modeling of unsteady-state oxidation process of SO2 (Ⅱ) Model simulation and parameter analysis[J]. Journal of Chemical Industry and Engineering(China), 1995, 46(4): 424-430. (in Chinese) |

| [10] |

吴慧雄, 卢洪, 李成岳, 等. 二氧化硫强制动态氧化过程的模型化(Ⅲ):催化剂装量升级的模试考察[J]. 化工学报, 1998, 49(5): 566-573. WU H X, LU H, LI C Y, et al. Modeling of unsteady-state oxidation process of SO2 (Ⅲ) A bench-scale investigation[J]. Journal of Chemical Industry and Engineering(China), 1998, 49(5): 566-573. (in Chinese) DOI:10.3321/j.issn:0438-1157.1998.05.007 |

| [11] |

牛学坤. 清除低浓度有机物的流向变换催化燃烧技术的研究[D]. 北京: 北京化工大学, 1999. NIU X K. Study on catalytic combustion technology with reversal flow for purification of effluents containing lean VOCs[D]. Beijing: Beijing University of Chemical Technology, 1999. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y342767 |

| [12] |

牛学坤. 流向变换催化燃烧空气净化过程的模型化研究[D]. 北京: 北京化工大学, 2003. NIU X K. Modeling in catalytic combustion with reversal flow for lean VOCs waste gases[D]. Beijing: Beijing University of Chemical Technology, 2003. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10010-2004140486.htm |

| [13] |

HUANG J Y, LI C Y. A robust adaptive algorithm for flow reversal fixed-bed reactor models[C]//The Second Joint China/USA Chemical Engineering Conference. Beijing, 1997.

|

| [14] |

安娜. 流向变换催化燃烧及其控制技术的应用基础研究[D]. 北京: 北京化工大学, 2003. AN N. Research in catalytic combustion and control technology with reversal flow[D]. Beijing: Beijing University of Chemical Technology, 2003. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10010-2004140122.htm |

| [15] |

AN N, PAN L D, CHEN B H, et al. VOCs removal: modeling based on RBF neural networks for a reverse flow reactor with catalytic combustion of contaminants[C]//Proceedings of the Fourth International Conference on Unsteady-State Processes in Catalysis. Montreal, 2003.

|

| [16] |

危丽琼. 丙烯腈尾气流向变换催化燃烧实验与模型化研究[D]. 北京: 北京化工大学, 2007. WEI L Q. Experimental and modeling study of reverse flow reactor for catalytic combustion of acrylinotrile absorber off gas[D]. Beijing: Beijing University of Chemical Technology, 2007. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10010-1014450516.htm |

| [17] |

王盈, 朱吉钦, 李成岳. 低浓度甲烷流向变换催化燃烧取热技术[J]. 北京化工大学学报(自然科学版), 2006, 33(5): 14-17. WANG Y, ZHU J Q, LI C Y. Heat extraction from the catalytic combustion of low concentration methane in a reverse flow reactor[J]. Journal of Beijing University of Chemical Technology(Natural Science), 2006, 33(5): 14-17. (in Chinese) DOI:10.3969/j.issn.1671-4628.2006.05.004 |