随着纳米科技的发展,纳米纤维应用越来越广泛。静电纺丝法由于其原料适用性广、成本低、易产业化,被学术界和工业界广泛认为是一种产业化制备纳米纤维的简单高效方法,因此受到普遍重视[1]。

静电纺丝的原理是聚合物溶液或者熔体在高压静电场的电场力作用下产生形变继而形成泰勒锥[2],随着施加电压增大,流体克服表面张力和粘性阻力从泰勒锥尖端产生喷射流,最终到达接收装置形成超细纤维,纤维直径一般在数十nm至数μm之间[3]。

熔体静电纺丝在纺丝过程中不使用溶剂,相比溶液静电纺丝具有产量高、无溶剂污染、强度高等优势,因此逐渐成为静电纺丝领域的研究热点[4]。熔体静电纺丝的工艺方法按装置分主要有激光式、螺杆给料式、狭缝式以及盘式等几种方式[5]。这些熔体静电纺丝方法均存在两个主要问题,一是所生产的纤维直径较粗,二是纤维直径均匀性较差。围绕这些问题目前的研究主要是通过改进纺丝工艺或者改变材料性质来解决。文献[6-9]通过改进纺丝工艺找到了使得纤维细化的最佳纺丝条件,但纤维的均匀性仍然没有得到改善;文献[10-11]通过对纺丝材料进行改性来提高纤维的流动性,不仅使纤维得到细化,同时也一定程度上提高了纤维的均匀性,但其均匀性仍然不理想。

本文基于改进熔体纺丝装置的思路,在纺丝喷头处添加锯齿,由锯齿引导流体分布和电荷聚集来改善纤维均匀性,并通过调整纺丝工艺来细化纤维。首先在相同的纺丝温度和纺丝电压下,将有锯齿引导和无锯齿引导两种熔体静电纺丝进行对比;然后通过正交试验来探究在有锯齿引导下聚丙烯(PP)的最佳纺丝工艺参数。

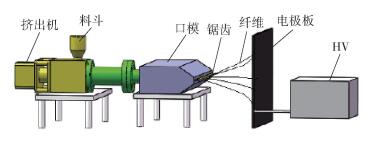

1 实验部分 1.1 实验装置及材料图 1为本文采用的纺丝装置的结构示意图,主要由挤出机、口模、锯齿、高压静电发生器(HV)以及电极板等部分组成。通过挤出机螺杆的转速控制流量,熔体经螺杆挤出至口模(长30cm,间隙1mm),口模出口有均布的锯齿(齿间距1.5mm,齿高1.87mm,齿厚0.5mm),熔体通过锯齿,在高压静电的作用下形成纤维并落到电极板上,电极板与高压静电发生器相连接。

|

图 1 实验装置结构示意图 Fig.1 Schematic diagram of the experimental equipment |

材料选用PP,牌号6520,上海伊士通新材料发展有限公司生产,熔体流动指数2000g/10min,熔点165℃。

1.2 实验设置 1.2.1 喷头形状对比更换喷头处的锯齿,观察并比较有、无锯齿对泰勒锥以及纤维均匀性的影响。本文实验采用单电极进行纺丝,参数设置为:纺丝距离105mm,纺丝电压30kV,纺丝温度220℃。

1.2.2 正交试验通过正交试验研究在有锯齿引导时纺丝温度、距离及电压这3个因素对纤维直径的影响权重,每个因素选取3个水平,共9次试验,正交试验表如表 1所示。不同的实验制得的纤维分别用1组~9组(见表 2)表示。

| 下载CSV 表 1 正交试验表 Table 1 Orthogonal experiments table |

采用扫描电子显微镜(SEM)(MITACHIS4700,日本东丽公司)表征与分析本次实验收集的纤维样品直径及形态;然后选取每个条件下的100个随机样本,利用Image J 2X软件测量纤维直径,将测量数据汇总并求解平均直径和标准差。

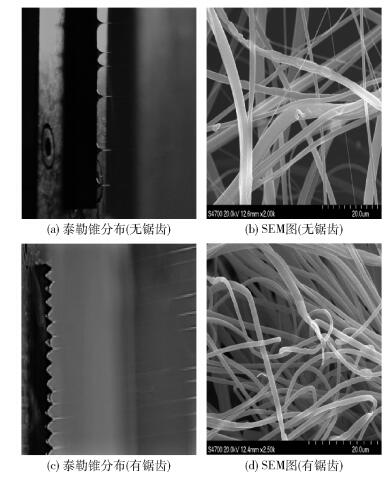

2 结果与讨论 2.1 喷头形状的影响 2.1.1 纤维直径图 2为锯齿和非锯齿引导的喷头在相同实验条件下的泰勒锥分布及纤维的SEM图。

|

图 2 纤维宏观及微观图 Fig.2 Macro and microscopic images of the fibers |

从图 2中可以看出,相同距离下,无锯齿引导的喷头形成了6个泰勒锥,而有锯齿引导的喷头形成了13个泰勒锥,在相同的流量下,有锯齿引导的装置泰勒锥个数明显增多,使得纤维变得更细,而且每个锯齿的尖端都有泰勒锥形成,说明锯齿可以使泰勒锥在一定程度上分布更均匀。原因是锯齿具有的引流效果可以使熔体更均匀分布到每个锯齿的尖端上;电场的作用使锯齿尖端场强集中,更有利于形成泰勒锥进而形成纤维。

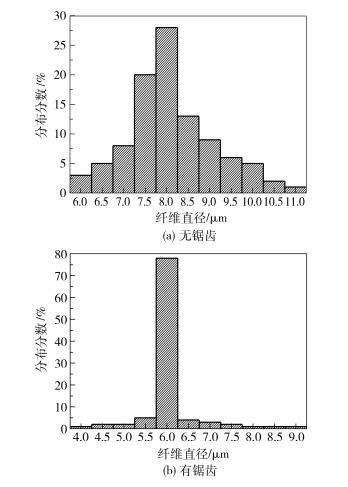

2.1.2 纤维均匀性图 3所示为相同纺丝条件下,有、无锯齿引导两种情况下的纤维直径分布图。

|

图 3 纤维直径分布图 Fig.3 Fiber diameter distribution |

从图中可以看出,没有锯齿引导时,纤维直径分布的范围比较广,大部分(60%以上)集中在7~9μm之间,其余则分散在6~7μm及9~11μm范围内,且分布百分比相差不大;而有锯齿引导时,纤维绝大部分(接近80%)集中在6μm左右,只有极少部分分布在其他区间。这表明锯齿引导可以明显使纤维直径更均匀,这一结果从图 3中也可明显看出。

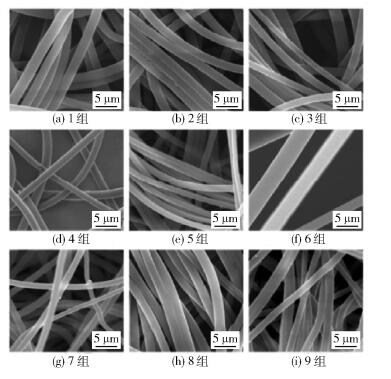

2.2 正交试验结果及分析正交试验采集的样品电镜图如图 4所示,计算得到的纤维平均直径如表 2所示, 纤维直径标准差如表 3所示。可以明显看出,7号试验纤维平均直径最小(图 4及表 2),为820nm,同时7号纤维直径标准差也最小(表 3),即最均匀。对应试验条件为A3B1C3,即最佳工艺条件为纺丝温度270℃,距离105mm,电压65kV。对比表 2中各因素极差R可知,3个因素对纤维平均直径影响大小的排序为:纺丝电压>纺丝距离>纺丝温度,即静电纺丝主要由电场强度克服重力和表面张力来形成纤维,纺丝距离影响喷头处的电场强度,提升温度会使熔体的黏度降低,链缠结减少,有利于纤维拉伸。

|

图 4 纤维的扫描电镜图片(放大倍数3000倍) Fig.4 SEM images of fibers (magnification 3000 times) |

| 下载CSV 表 2 正交试验结果及分析 Table 2 Orthogonal experiments results and analysis |

| 下载CSV 表 3 纤维直径标准差 Table 3 Standard deviation of fiber diameter |

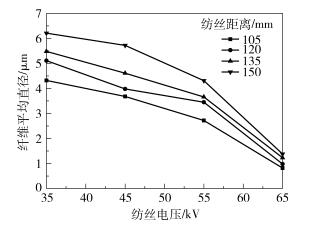

图 5所示为纺丝温度一定(240℃)时不同电压和不同纺丝距离对纤维直径的影响。

|

图 5 电压和距离对纤维直径影响图 Fig.5 Influence of voltage and distance on fiber diameter |

从图中可以看出,纺丝距离一定时,随着电压的增加纤维直径明显降低,最细达到1μm左右,电压超过65kV时会造成击穿现象。而纺丝电压一定时,纤维的直径随纺丝距离的减小而减小,且随着电压增加距离对平均直径的影响逐渐降低,当电压达到击穿阈值时纺丝距离对纤维直径的影响最小(此时纤维平均直径为1μm左右)。

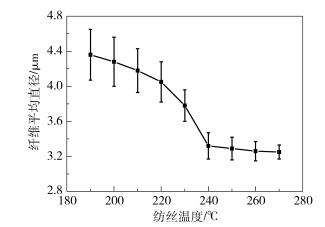

2.3.2 温度对纤维直径的影响为了得到最佳纺丝温度,在距离105mm、电压65kV、温度190℃~270℃的条件下,每隔10℃进行纺丝并收集样品,得到纤维直径随温度的变化如图 6所示。

|

图 6 纺丝温度对纤维直径影响图 Fig.6 Influence of temperature on fiber diameter |

由图 6中看出,随着纺丝温度由190℃上升到240℃(不考虑环境温度),纤维平均直径由4.36μm降至3.32μm,纤维细化现象明显;当温度达到240℃后,纤维直径变化不大,说明温度过高时,温度对纤维的细化作用减弱。这是因为温度升高会加剧分子链间运动, 降低分子链间缠绕,进而使分子间距增大、黏度降低,纤维变细;但温度提高到一定值时,分子间间距变化及黏度提升都不再明显,细化作用减弱。

3 结论(1) 对比有、无锯齿引导的熔体纺丝可以发现有锯齿引导的纺丝喷头可以提高纤维直径的均匀性。

(2) 正交试验结果表明有锯齿引导时纺丝工艺参数对纤维直径的影响顺序为纺丝电压>纺丝距离>纺丝温度,即纺丝电压对纤维细度影响最大,而纺丝距离间接决定了电场强度的大小。

(3) 对于现有静电纺丝设备,有锯齿引导时针对PP的最佳纺丝工艺为纺丝温度240℃、纺丝距离105mm、纺丝电压65kV,此时可以得到直径为820nm左右的PP纤维。

| [1] |

李小虎, 杨卫民, 丁玉梅, 等. 无针喷头熔体静电纺丝制备取向纤维[J]. 高分子材料科学与工程, 2015, 31(3): 133-137. Li X H, Yang W M, Ding Y M, et al. Fabrication of oriented fibers via needleless melt electrospinning[J]. Polymer Materials Science and Engineering, 2015, 31(3): 133-137. (in Chinese) |

| [2] |

Taylor G. Disintegration of water drops in an electric field[J]. The Royal Society, 1964, 280(1382): 383-397. DOI:10.1098/rspa.1964.0151 |

| [3] |

Teo W E, Ramakrishna S. A review on electrospinning design and nanofibre assemblies[J]. Nanotechnology, 2006, 17(14): R89-R106. DOI:10.1088/0957-4484/17/14/R01 |

| [4] |

Dalton P D, Klinkhammer K, Salber J, et al. Direct in vitro electrospinning with polymer melts[J]. Biomacromolecules, 2006, 7(3): 686-690. DOI:10.1021/bm050777q |

| [5] |

杨卫民, 李好义, 吴卫逢, 等. 熔体静电纺丝技术研究进展[J]. 北京化工大学学报:自然科学版, 2014, 41(4): 1-13. Yang W M, Li H Y, Wu W F, et al. Recent advances in melt electrospinning[J]. Journal of Beijing University of Chemical Technology:Natural Science, 2014, 41(4): 1-13. (in Chinese) |

| [6] |

Shen Y, Liu Q, Deng B, et al. Experimental study and prediction of the diameter of melt-electrospinning polypropylene fiber[J]. Fibers and Polymers, 2016, 17(8): 1227-1237. DOI:10.1007/s12221-016-6303-4 |

| [7] |

Kuo C F J, Huang C C, Su T L, et al. Recognition of fault process parameters for diameter uniformity variation in melt spinning[J]. Fibers and Polymers, 2014, 15(12): 2525-2534. DOI:10.1007/s12221-014-2525-5 |

| [8] |

邓荣坚. 熔体静电纺丝法制备微纳米纤维的实验研究[D]. 北京: 北京化工大学, 2009. Deng R J. Experimental study of producing micro-nano fibers by melt electrospinning[D]. Beijing:Beijing University of Chemical Technology, 2009. (in Chinese) |

| [9] |

Li H Y, Chen H B, Zhong X F, et al. Interjet distance in needleless melt differential electrospinning with umbellate nozzles[J]. Journal of Applied Polymer Science, 2014, 131(15): 40515. |

| [10] |

李好义, 王艳, 王翊民, 等. 相对分子质量调节剂在PP熔体微分静电纺丝中的纤维细化作用[J]. 合成纤维工业, 2014, 37(4): 22-25. Li H Y, Wang Y, Wang Y M, et al. Thinning effect of relative molecular weight regulator in PP melt differential electrospinning process[J]. Synthetic Fiber Industry, 2014, 37(4): 22-25. (in Chinese) |

| [11] |

汪传生, 都基伟, 谢超林, 等. 熔体静电纺丝的工艺条件对纺丝纤维直径的影响[J]. 弹性体, 2014, 24(2): 5-9. Wang C S, Du J W, Xie C L, et al. Effects of the melt electrostatic spinning process conditions on the spinning fiber diameter[J]. Elastomer, 2014, 24(2): 5-9. (in Chinese) |