2. 北京化工大学 材料科学与工程学院 材料电化学过程与技术北京市重点实验室, 北京 100029

2. Beijing Key Laboratory of Electrochemical Process and Technology for Material, College of Materials Science and Engineering, Beijing University of Chemical Technology, Beijing 100029, China

含氮不锈钢作为一种新型钢种,因其优异的力学性能及耐蚀性能,近年来得到广泛关注[1]。研究表明含氮不锈钢的屈服强度较普通不锈钢提高了2.5~3倍,而塑性和韧性与普通不锈钢相差不大[2],且其耐点蚀、晶间腐蚀等局部腐蚀性能也十分优异[3]。此外,廉价N元素的加入能够减少金属镍的使用,近年来已有高氮低镍及高氮无镍不锈钢相继研发出来并投入使用,这对于降低不锈钢成本具有重要意义,因此含氮不锈钢具有十分广阔的应用前景。

316LN不锈钢是一种典型的含氮不锈钢,目前主要使用在核电站管道上。国内外对于316LN不锈钢的研究主要集中在力学性能[4-6]与耐局部腐蚀方面[7-8]。不锈钢材料的耐蚀性能主要由其表面形成的钝化膜的稳定性决定,当不锈钢与介质接触时,钝化膜内会发生一系列空位的产生、扩散、迁移及泯灭过程,此过程与钝化膜结构有着密切关系[9]。但现阶段对316LN不锈钢钝化膜结构的研究还少有报道。

在油田及制盐行业中经常存在高温高盐腐蚀介质,需要使用不锈钢材质,但是普通316L不锈钢由于耐点蚀能力差,很难满足此工况要求。316LN不锈钢耐点蚀性能优异,分析其在高温高盐介质中的钝化膜性质,对于研究316LN不锈钢耐蚀机理及扩展其应用市场都具有重要的意义。

本文研究了316L与316LN两种不锈钢在高温高盐环境中所形成钝化膜的耐蚀性与半导体特征,使用扫描电子显微镜(SEM)对经极化曲线测试后的电极表面形貌进行观察,并通过X射线光电子能谱(XPS)研究316LN不锈钢钝化膜的结构、组成及各元素的分布状态,结合点缺陷原理分析了316 LN不锈钢在高温高盐环境中的耐蚀机理。

1 实验部分 1.1 实验原料NaCl,分析纯,北京市通广精细化工公司;316L不锈钢,商业品板材,316LN不锈钢,研制品板材,宝钢集团有限公司,其成分如表 1所示。

| 下载CSV 表 1 316L和316LN不锈钢的化学成分 Table 1 Chemical composition of 316L and 316LN stainless steel |

哈氏合金高压釜,大连科茂实验设备有限公司;Gamry Interface 1000电化学工作站,美国Gamry电化学仪器公司;Quanta 200F场发射环境扫描电镜,美国FEI公司;PHI Quantera SXM光电子能谱仪,美国Ulvac-Phi公司。

1.3 试样制备将板材经线切割加工成Φ12 mm×3 mm的圆片,将加工好的试样进行固溶处理,处理条件为1080 ℃保温60 min后水冷。实验前使用SiC水砂纸对试样逐级打磨,最后打磨砂纸粒径为20.4 μm,使用丙酮及酒精对打磨好的样品进行去油除水处理,然后吹干待用。

钝化膜在哈氏合金高压釜中形成,介质为15%(质量分数) NaCl水溶液,实验温度150 ℃,实验时间72 h。样品在高压釜中处理后,取出后保存在无水乙醇中,测试时取出吹干使用。

1.4 电化学测试电化学测试选用标准三电极体系进行测试:参比电极为饱和甘汞电极SCE;辅助电极为铂电极;工作电极由处理后的试样制成, 测试时有效面积0.78 cm2。

电化学测试均在3.5%(质量分数) NaCl溶液中进行,测试温度为室温。极化曲线测试从相对开路电位-100 mV开始向阳极扫描,扫描速率1 mV/s,当电流密度达到0.1 mA或电位达到1.2 V (vs.SCE)时停止扫描。电化学阻抗测试的频率范围为10 mHz~100 kHz,施加扰动电压5 mV,使用ZsimpWin软件对阻抗实验结果进行拟合。Mott-Schottky曲线测试的频率选择1000 Hz,测试电压范围选择为-1~0.5 V (vs.SCE),扰动电压10 mV,扫描速率20 mV/s。

1.5 表面形貌与钝化膜结构分析使用Quanta 200F场发射环境扫描电镜对测试极化曲线后的试样表面形貌进行观察,加速电压为20 kV;使用PHI Quantera SXM光电子能谱仪对钝化膜深度结构进行溅射分析,X射线激发源选择Al的Ka线(1486.6 eV),仪器参数为:靶电压15 kV,功率25 W,分析室真空度1.33 μPa,使用C1S(284.8 eV)结合能对峰位置进行标定,使用Ar+对钝化膜进行深度溅射,用SiO2对溅射速率进行标定,溅射速率3 nm/min。

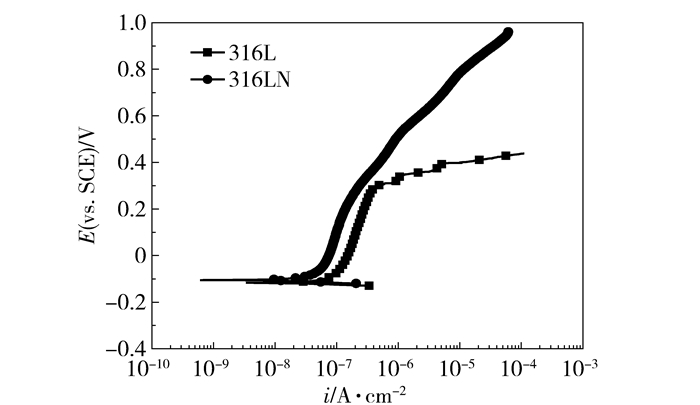

2 结果与讨论 2.1 不锈钢试样的极化曲线图 1显示了316L及316LN不锈钢在高温高盐介质中形成钝化膜的极化曲线(在3.5% NaCl溶液中测得)。从极化曲线可以看出,316L不锈钢钝化膜点蚀电位在400 mV左右,而316LN不锈钢钝化膜并没有明显的点蚀电位,电位达到1000 mV左右也未产生明显点蚀,且316LN不锈钢钝化膜维钝电流密度也比316L不锈钢的小。从图中可以看出,两种材料在此条件下形成的钝化膜都有较为明显的钝化区,但随着极化电位升高,钝化膜被击穿时电流变化方式不同。当达到点蚀电位后,316L不锈钢电流突然增大,而对于316LN不锈钢则是逐渐增加到击穿电流的。Sato[10]在研究Fe和Ni在硫酸中钝化膜的行为时也发现了类似现象,可以解释为当电流突然增大时,钝化膜容易产生点蚀,而电流逐渐增大时,钝化膜破坏以过钝化溶解为主,说明316LN不锈钢不易产生点蚀,其破坏主要以钝化膜溶解减薄的方式进行。

|

图 1 316L与316LN不锈钢在高温高盐介质中形成钝化膜的动电位极化曲线(测试介质为3.5% NaCl溶液) Fig.1 Potentiodynamic polarization curves of passive films formed on 316L and 316LN stainless steel in high-temperature and high-salinity solution, tested in 3.5% brine solutions |

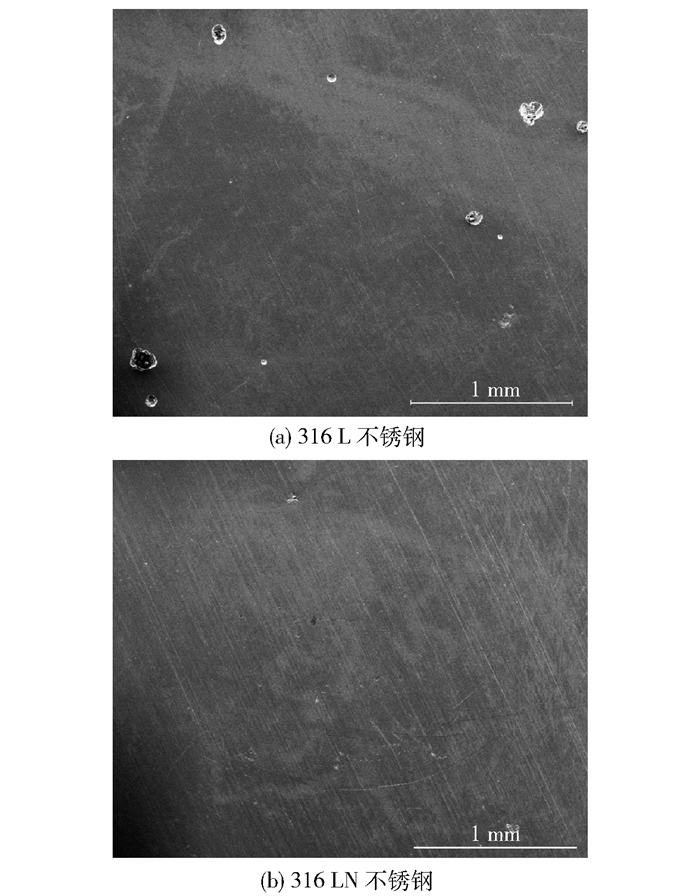

图 2为经极化曲线测试后电极表面形貌图。从图中可以看出,316L不锈钢在测试完极化曲线后表面产生了非常明显的点蚀坑,而316LN不锈钢表面无明显局部腐蚀产生,说明316LN不锈钢耐点蚀性能好,也验证了极化曲线的测试结果。

|

图 2 316L与316LN不锈钢经动电位极化曲线测试后的表面形貌(钝化膜在高温高盐介质中形成) Fig.2 SEM images of passive film surfaces of 316L and 316LN stainless steel after potentiodynamic polarization tests, formed in high-temperature and high-salinity solution |

为了更好地描述316L不锈钢测试完极化曲线后表面的点蚀情况,对其点蚀参数进行测量及统计,得到的结果为:孔隙率0.78%,孔蚀密度115 cm-2,最大点蚀深度0.152 mm。结果表明316L不锈钢表面点蚀情况比较严重。

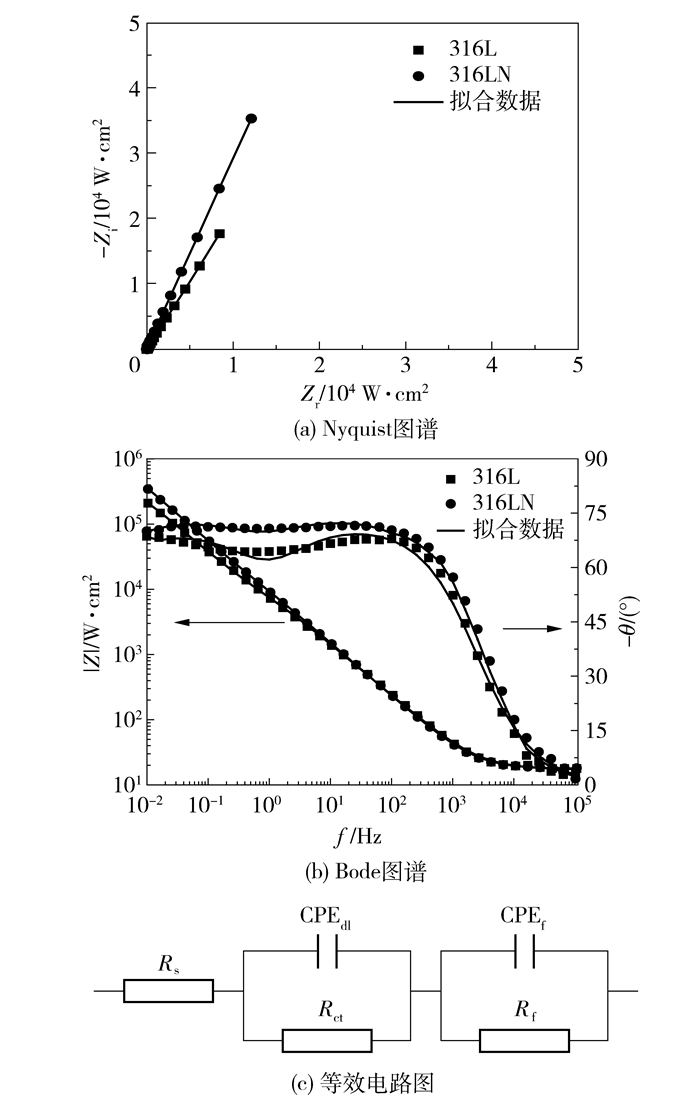

2.3 不锈钢试样的电化学阻抗谱图 3为316L与316LN两种不锈钢在高温高盐环境中形成钝化膜后测得的电化学阻抗谱及对应的等效电路图。从图 3(a)的Nyquist图可以看出,两条Nyquist图谱形状相同,都呈现容抗弧性质。研究表明容抗弧大小与钝化膜的极化电阻相关,容抗弧越大则极化电阻越大[11],因此316LN不锈钢的钝化膜更加稳定。

|

图 3 316L与316LN不锈钢在高温高盐介质中形成钝化膜的电化学阻抗谱及等效电路(测试介质为3.5% NaCl溶液) Fig.3 EIS diagrams and corresponding equivalent circuits for passive films formed on 316L and 316LN stainless steel in high-temperature and high-salinity solution, tested in 3.5% brine solutions |

图 3(b)为两种材料在高温高盐环境中形成钝化膜后测得的Bode图。从相位角可以看出,在测试中低频区域相位角都保持较高值,说明材料形成了比较稳定的钝化膜,而316LN不锈钢钝化膜所测相位角度数更高,其钝化膜稳定性会更好。从Bode图还可以看出,相位角图有两个时间常数,选择图 3(c)等效电路图对阻抗测试结果进行拟合[12],可以看出拟合结果与实测结果匹配较好,其中Rs表示溶液电阻,Rct为电荷转移电阻,CPEdl为双电层常相位角元件,Rf为钝化膜电阻,CPEf表示钝化膜的常相位角元件。为了消除电极表面弥散效应,拟合时常使用常相位角元件代替纯电容C[13],可以利用公式(1)、(2) 计算阻抗ZQ及电容C。

| $ {{Z}_{\text{Q}}}={{\left[Y{{\left( \text{j}\omega \right)}^{n}} \right]}^{-1}} $ | (1) |

| $ C={{Y}^{1/n}}{{R}^{\left( 1-n \right)/n}} $ | (2) |

其中Y代表常相位角元件常数;j为虚数(j2 =-1);ω代表角频率,rad/s;n为常相位角元件指数;R为并联的电阻。对于该电路图,总的阻抗可以用式(3) 表示

| $ Z={{R}_{\text{s}}}+\frac{1}{\frac{1}{{{R}_{\text{ct}}}}+{{Y}_{1}}{{\left( \text{j}\omega \right)}^{{{n}_{1}}}}}+\frac{1}{\frac{1}{{{R}_{\text{f}}}}+{{Y}_{2}}{{\left( \text{j}\omega \right)}^{{{n}_{2}}}}} $ | (3) |

电化学阻抗谱拟合结果如表 2所示。从表中数据可以看出,两种材料在不同环境中形成钝化膜的主要差异在于膜电阻。在钝化膜研究中常用极化电阻Rp来评价钝化膜的耐蚀性(Rp=Rct+Rf)[14]。由拟合结果可以看出316LN不锈钢钝化膜的极化电阻比316L不锈钢钝化膜的极化电阻大很多,其钝化膜稳定性与耐蚀性也更好,交流阻抗测试所得结果与极化曲线测试结果相同。

| 下载CSV 表 2 EIS等效电路拟合结果 Table 2 Fitted results of IES |

使用Mott-Schottky理论来研究钝化膜的半导体特征,其理论公式如式(4) 所示。

对于n型半导体

| $ \frac{1}{{{C}^{2}}}=\frac{2}{\varepsilon {{\varepsilon }_{0}}e{{N}_{\text{D}}}}\left( E-{{E}_{\text{fb}}}-\frac{kT}{e} \right) $ | (4) |

式中C为空间电荷电容;E为电极电位;ε0为真空介电率(8.854×10-14 F/cm),ε为钝化膜介电常数,根据文献[15]本文ε取值为12;e为电子电荷(1.602×10-19 C);Efb为半导体平带电位,可由测试曲线与电位E轴的截距来计算;k为Boitzmann常数;T为绝对温度;ND代表电子施主浓度,可由Mott-Schottky测试曲线斜率来确定。

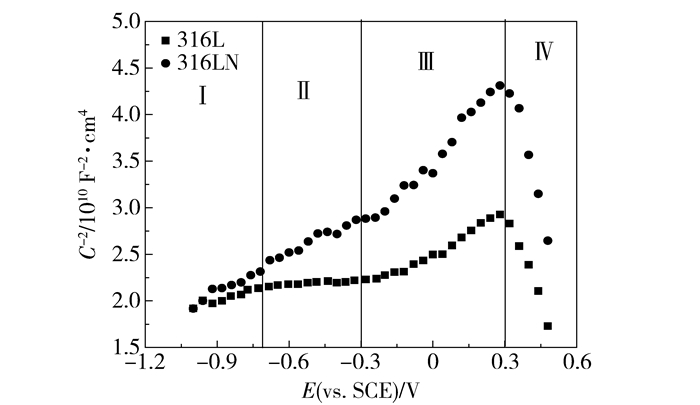

316L和316LN在高温高盐溶液中形成的钝化膜Mott-Schottky测试曲线如图 4所示,其中区域Ⅱ和Ⅲ为此条件下形成钝化膜的研究范围。从图中可以看出,在此区间两种材料的Mott-Schottky曲线斜率都为正值,说明在高温高盐环境中316L不锈钢与316LN不锈钢形成的钝化膜都呈n型半导体性质。但是可以看出Mott-Schottky曲线在区域Ⅱ的斜率与区域Ⅲ的不同,有研究认为这是由于元素在钝化膜中富集分布不均导致的[14]。为了更清楚地了解钝化膜的半导体性质,分别在两个区域对Mott-Schottky曲线斜率进行拟合,并通过公式(4) 计算电子施主浓度,计算结果见表 3。

| 下载CSV 表 3 Mott-Schottky测试曲线计算结果 Table 3 Calculation results for Mott-Schottky curves |

|

图 4 316L与316LN不锈钢在高温高盐介质中形成钝化膜的Mott-Schottky测试曲线(测试介质为3.5% NaCl溶液) Fig.4 Mott-Schottky curves of passive film formed on 316L and 316LN stainless steel in high-temperature and high-salinity solution, tested in 3.5% brine solutions |

从表中数据可以看出,在两个电位区间,316LN不锈钢钝化膜施主浓度都小于316L不锈钢,特别在区域Ⅱ内,316LN不锈钢钝化膜中施主浓度比316L不锈钢钝化膜中施主浓度少一个数量级。根据钝化膜点缺陷模型[9],在钝化膜中施主浓度越大,钝化膜越容易被破坏。不锈钢钝化膜中主要施主为氧空位,且氧空位带正电,316LN不锈钢中加入N元素后使得氧空位浓度降低,说明N在钝化膜中会产生带负电的空位中和部分氧空位,从而使得钝化膜更加稳定,耐蚀性能更好,这与极化曲线及交流阻抗测试所得结论相同。

2.5 钝化膜的化学组成为了解释316L与316LN不锈钢在高温高盐环境中钝化膜的耐蚀机理,对此环境中形成的钝化膜进行XPS深度溅射分析,图 5为316L与316LN不锈钢在高温高盐环境中形成的钝化膜中各元素深度分布图。

|

图 5 316L和316LN不锈钢在高温高盐介质中形成钝化膜的各元素深度分布图 Fig.5 XPS depth profiles for the passive films formed on 316L and 316LN stainless steel in high-temperature and high-salinity solution |

从图中可以看出,对于两种不锈钢,Cr与O元素在钝化膜中会产生富集,对于316LN不锈钢N主要富集在钝化膜内层,而Fe和Ni元素在钝化膜中的含量比基体中含量少,尤其在钝化膜最外层中含量更少,这是由于Fe在钝化膜中会优先发生溶解,而Ni相对于Cr和Fe更难形成氧化物。根据各个元素含量的变化,将钝化膜分为外层与内层,从图 5中可以看出,316LN不锈钢在此环境中形成的钝化膜比316L不锈钢形成的钝化膜更厚。为了研究各元素在钝化膜中的存在形式,使用XPS Peak软件对316LN不锈钢各元素在不同深度的窄幅扫描谱进行分峰拟合,结果见图 6。由于两种材料中O、Cr及Fe的存在形式相同,因此省略316L不锈钢各元素的窄幅扫描谱。

|

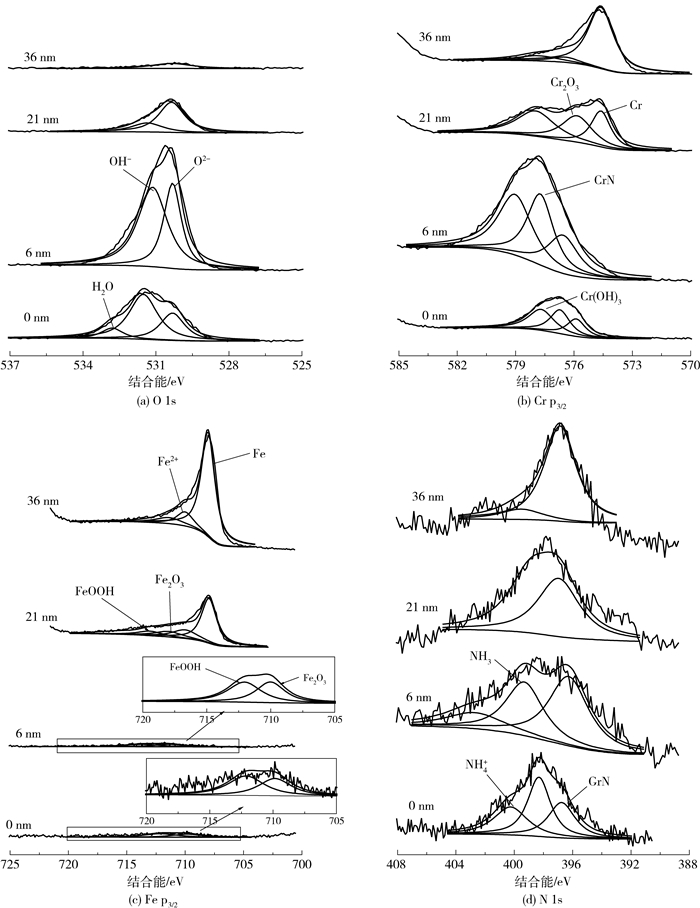

图 6 316LN在高温高盐介质中形成钝化膜的O 1s、Cr p3/2、Fe p3/2及N 1s在不同深度的分谱拟合图 Fig.6 High resolution spectra for O 1s, Cr p3/2, Fe p3/2 and N1s at different depths of the passive films formed on 316LN stainless steel in high-temperature and high-salinity solution |

图 6(a)为O1s在不同深度XPS谱图的峰位拟合结果。可以看出,在钝化膜表面有少量O以H2O(532.8 eV)形式存在,这部分H2O为结合水,是由O在表面富集导致其含量超出形成氢氧化物与氧化物所需而形成的。在表面及钝化膜外层,氧的主要存在形式为OH-(531.2 eV)与O2-(530.1 eV),说明钝化膜外层主要是金属氧化物与氢氧化物,钝化膜内层主要以O2-形式存在,仅有少量OH-,则钝化膜内层主要是以金属氧化物为主,且有少量的氢氧化物。

图 6(b)为Cr p3/2在不同深度的XPS谱图峰位拟合结果。从拟合结果可以看出,Cr在表面与钝化膜外层以Cr(OH)3(577.4 eV)、CrN(575.8 eV)及Cr2O3(576.8 eV)的形式存在,在钝化膜内层以CrN、Cr2O3与Cr(574.3 eV)的形式存在,在基体中则主要以Cr的形式存在,并有少量的CrN和Cr2O3存在。

图 6(c)为Fe p3/2在不同深度的XPS谱图峰位拟合结果。由图可以看出Fe在表面及钝化膜外层含量非常少,以FeOOH(711.5 eV)与Fe2O3(709.8 eV)的形式存在,在钝化膜内层及基体中主要以Fe(707 eV)存在,且含有一定量的Fe2O3和Fe2+(709 eV),因此对于Fe2+,其存在形式可能为Fe(OH)2或FeO。

图 6(d)为N 1s在不同深度的XPS谱图峰位拟合结果。N在钝化膜中的存在形式有3种:NH4+、NH3及CrN。NH4+主要存在于钝化膜外层,NH3主要分布在钝化膜中,而基体里面的N元素则主要是与Cr结合形成CrN存在。316LN不锈钢钝化膜之所以更加稳定,耐蚀性能更好,正是由于N在钝化膜中富集的结果。NH4+的存在是由固溶在钢中的N发生溶解时与介质中的H+结合形成的,NH4+的形成会消耗H+ 使得局部pH升高从而降低钝化膜点蚀敏感性。研究发现NH4+还会进一步与水分子反应形成硝酸盐,硝酸盐会使点蚀内的钝化膜趋于稳定[16]。因此316LN钝化膜耐点蚀性能好,不易产生点蚀,与极化曲线及SEM结果相符,其钝化膜破坏主要以钝化膜溶解为主。

3 结论(1) 在高温高盐环境中,316LN不锈钢形成的钝化膜比316L不锈钢形成的钝化膜耐点蚀性能更好。316LN不锈钢形成的钝化膜破坏时以膜的溶解为主,而316L不锈钢钝化膜的破坏以钝化膜击穿产生点蚀为主。

(2)316L与316LN不锈钢在高温高盐环境中形成的钝化膜都呈n型半导体特征,316LN不锈钢钝化膜中施主(氧空位)浓度更低,从而使得钝化膜更加稳定。

(3) 对于316LN不锈钢在高温高盐环境中形成的钝化膜,Cr、O及N元素在其中会发生富集,而Fe在钝化膜中含量很低。钝化膜发生溶解时其中的N会与介质中的H+结合形成NH4+,使得局部pH升高,且NH4+会进一步形成硝酸盐,从而对钝化膜形成保护,抑制点蚀的发展。

| [1] |

姜周华, 朱红春, 李花兵, 等. 高氮不锈钢开发和应用的最新进展[C]//第十届中国钢铁年会暨第六届宝钢学术年会论文集Ⅱ. 上海: 冶金工业出版社, 2015: 11. Jiang Z H, Zhu H C, Li H B, et al. Latest progress in development and application of high nitrogen stainless steels[C]//Proceeding Ⅱ of the 10th CSM Steel Congress and 6th Baosteel Biennial Academic Conference. Shanghai:Metallurgical Industry Press, 2015:11. (in Chinese) |

| [2] |

李达, 杨丽, 钟飞, 等. 高氮无镍不锈钢性能研究[J]. 科技与创新, 2017(1): 22-23. Li D, Yang L, Zhong F, et al. The study of high nitrogen containing Ni-free austenitic steels properties[J]. Science and Technology & Innovation, 2017(1): 22-23. (in Chinese) |

| [3] |

吴欣强, 付尧, 柯伟, 等. 高氮奥氏体不锈钢的腐蚀行为研究[J]. 中国腐蚀与防护学报, 2016, 36(3): 197-204. Wu X Q, Fu Y, Ke W, et al. Corrosion behavior of high nitrogen Austenitic stainless steels[J]. Journal of Chinese Society for Corrosion and Protection, 2016, 36(3): 197-204. (in Chinese) DOI:10.11902/1005.4537.2015.089 |

| [4] |

Kumar S S, Kumar M S, Kumar P T. Influence of welding speed on microstructure and oxidation behaviour of laser welded Austenitic stainless steels[J]. ISIJ International, 2006, 46(1): 100-105. DOI:10.2355/isijinternational.46.100 |

| [5] |

何琨, 周军, 罗强, 等. 核电用316LN不锈钢的热机械疲劳性能研究[J]. 核动力工程, 2016, 37(4): 48-52. He K, Zhou J, Luo Q, et al. Study on thermal mechanical fatigue performance of 316LN stainless steel[J]. Nuclear Power Engineering, 2016, 37(4): 48-52. (in Chinese) |

| [6] |

Sarkar A, Okazaki M, Nagesha A, et al. Mechanisms of failure under low cycle fatigue, high cycle fatigue and creep interactions in combined cycling in a type 316LN stainless steel[J]. Materials Science & Engineering A, 2017, 683: 24-36. |

| [7] |

王东东, 梁灿, 白文杰, 等. 316LN不锈钢焊接接头的晶间腐蚀[J]. 材料研究学报, 2015, 29(4): 299-306. Wang D D, Liang C, Bai W J, et al. Intergranular corrosion of 316LN stainless steel welded joints[J]. Chinese Journal of Materials Reserch, 2015, 29(4): 299-306. (in Chinese) DOI:10.11901/1005.3093.2014.455 |

| [8] |

吴从风, 王心禾, 张海龙, 等. 合金元素对316LN不锈钢的力学性能和点蚀性能的影响[J]. 工程科学学报, 2015, 37(9): 1157-1164. Wu C F, Wang X H, Zhang H L, et al. Effect of alloy elements on the mechanical properties and pitting corrosion resistance of 316LN austenitic stainless steel[J]. Chinese Journal of Engineering, 2015, 37(9): 1157-1164. (in Chinese) |

| [9] |

Macdonald D D. The history of the point defect model for the passive state:a brief review of film growth aspects[J]. Electrochimica Acta, 2011, 56(4): 1761-1772. DOI:10.1016/j.electacta.2010.11.005 |

| [10] |

Sato N. Anodic breakdown of passive films on metals[J]. Journal of the Electrochemical Society, 1982, 129(2): 255-260. DOI:10.1149/1.2123808 |

| [11] |

Luo H, Gao S J, Dong C F, et al. Characterization of electrochemical and passive behaviour of alloy 59 in acid solution[J]. Electrochimica Acta, 2014, 135: 412-419. DOI:10.1016/j.electacta.2014.04.128 |

| [12] |

Luo H, Dong C F, Xiao K, et al. The passive behaviour of ferritic stainless steel containing alloyed tin in acidic media[J]. RSC Advances, 2016, 6(12): 9940-9949. DOI:10.1039/C5RA23698C |

| [13] |

Growcock F B, Jasinski R J. Time-resolved impedance spectroscopy of mild steel in concentrated hydrochloric acid[J]. Journal of the Electrochemical Society, 1989, 136(8): 2310-2314. DOI:10.1149/1.2097847 |

| [14] |

Souza E C, Rossitti S M, Rollo J M D A. Influence of chloride ion concentration and temperature on the electrochemical properties of passive films formed on a superduplex stainless steel[J]. Materials Characterization, 2010, 61(2): 240-244. DOI:10.1016/j.matchar.2009.12.004 |

| [15] |

Ling Y H, Taylor M, Sharifiasl S, et al. The semiconducting properties and impedance analysis of passive films on copper in anoxic sulfide-containing solutions from the viewpoint of the point defect model[J]. ECS Transactions, 2013, 50(31): 53-67. DOI:10.1149/05031.0053ecst |

| [16] |

大野平祐, 田辺博義, 酒井彰. 高窒素オ ー ステ ナイ ト系ステ ン レス鋼の耐孔食性と孔食内部窒素化合物の そ の場ラマ ン分光観察[J]. Zairyo-to-Kankyo, 1998, 47(9): 584-590. Ohno H, Tanabe H, Sakai A. Pitting resistance and in-situ Raman study of nitrogen-compounds in a pit of high nitrogen-bearing austenitic stainless steels[J]. Zairyo-to-Kankyo, 1998, 47(9):584-590.(in Japanese) http://ci.nii.ac.jp/naid/10002174981/ja/ |