随着社会的发展,人们对能源的需求量越来越大,而煤炭、石油等作为主要的燃料来源储存量却逐渐减少,能源短缺问题越来越严重。不仅如此,燃烧化石燃料产生的一系列环境问题也日益引起重视。在这种现状下,寻找一种新的替代能源变得越来越紧迫。生物质作为一种清洁的可再生能源,具有污染物排放低和CO2零排放等优点,近年来得到了各国的普遍重视[1-2]。如何将生物质转化为可替代能源逐渐成为学者们面临的重要问题。

目前生物质的处理方法主要有低温烘焙、热解、气化和直接燃烧,其中烘焙法由于工艺简单、实用性高得到了广泛研究。朱波等[3]在200~290 ℃范围内对农业秸秆进行了处理,发现低温烘焙能有效改善生物质含水量高、含氧量大、能量密度低和不易储存等缺点。Jeong等[4]发现将生物质与煤共混会降低反应活化能。Chen等[5]研究了有氧气氛下稻秆、玉米杆和玉米芯3种物质的热解特性,发现随着氧气量的增加,同一种生物质的燃烧特性指数增大、易于燃烧,各气体析出温度范围减小,析出终温增大。Kim等[6]对黄杨屑的烘焙产物进行了一系列研究,结果表明烘焙提高了生物质的物理化学特性。

Rousset等[7]发现生物质烘焙的产物特性与材料、温度、粒径及反应气氛等都有密切关系。Saadon等[8]研究了在O2和CO2参与下棕榈仁油壳的烘焙特性,发现固体产物量几乎不受非惰性气体的影响,而气体产物量则随着气氛不同差别很大。在机理方面,Ren等[9]发现在低温烘焙时,生物质反应机理不会因为停留温度的变化而变化。生物质组分热解主要集中在颗粒表面[10-11],而且不同温度下反应的变化趋势几乎相同[12]。周新华[13]通过研究发现,在生物质材料烘焙过程中,反应级数模型中的一级反应机理函数、扩散反应中的三维反应机理函数对其恒温过程有很好的描述。

目前的研究大多集中于以N2为载气的烘焙过程,而对不同气氛下的烘焙研究尚不全面。基于此,本文以稻杆为原料考察了6个含氧量下温度对稻杆低温烘焙的影响以及不同温度对稻杆烘焙过程的影响;针对低温含氧烘焙过程建立了等温动力学模型,并计算了相应的动力学参数(活化能E及指前因子A),对含氧量和活化能之间的关系进行了拟合。

1 实验部分 1.1 原料的选取与制备实验材料为农业废弃的稻杆。稻杆先剪成段,用水清洗之后放入干燥箱内,在80 ℃下干燥10 h,然后用粉碎机粉碎,过筛,最终选取250 μm的样品进行实验。

1.2 热失重实验采用德国Netzsch公司的STA490C热重分析仪作为实验仪器。每次装样10 mg左右,样品在设定的气氛和温度下反应,气体吹扫速度100 mL/min,升温速率20 ℃/min,设备升至指定温度后停止升温,此时温度为停留温度。当TG曲线趋于平稳时停止加热。实验按照停留温度一共分5组,停留温度分别为230 ℃、250 ℃、270 ℃、290 ℃和310 ℃。每组实验有6个样品,分别在0、3%、7%、11%、16%、21%含氧量(体积分数)下进行反应。反应结束后继续吹扫直至样品冷却至室温。

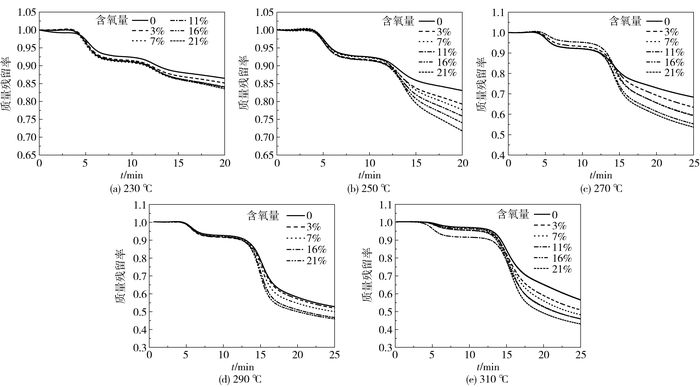

2 结果与讨论 2.1 不同停留温度与含氧量下的TG曲线由图 1可知,所有停留温度下失重曲线均有两个下降段。第一阶段发生在5 min左右,此时温度上升至100 ℃,该阶段失重主要是稻杆内结晶水的析出引起[3],失重率在10%左右,相对第二阶段失重较小。且同一温度下,对应不同含氧量在该阶段的失重率变化不大,因此可以推测不同工况下第一阶段发生的反应相同,均为稻杆内结晶水的析出和部分不稳定组分的受热分解。在7 min左右时曲线第一次趋于平缓,此时温度在140 ℃附近,相关研究[14]显示当温度达到150 ℃时,半纤维素开始分解,此时得到的液体产物主要是水以及少量的乙酸、甲醇等有机物;气体产物主要是CO2和可燃性气体CO、CH4等;生物质的化学组成也开始发生变化,因此曲线仍有轻微的下降趋势。该阶段的失重率相比于文献[3]中所得的第一阶段的结果较大,这可能是因为氧气的加入使得分解反应更容易进行。除此之外,稻杆粒径相对较小促使反应进行得更充分,这也是造成失重率变大的原因。

|

图 1 不同停留温度与含氧量下的TG曲线 Fig.1 TG curves recorded at different temperatures and oxygen concentrations |

根据230 ℃下曲线变化趋势可以看出,第二个失重段从11 min左右开始,此时温度升至200 ℃左右,所有曲线均开始出现第二个下降段,该阶段主要是稻杆受热后各组分(半纤维素、纤维素和木质素)受热分解造成的。Fisher等[15]在研究中发现当温度在220 ℃以上时,较稳定的纤维素开始分解,稻杆的质量损失明显增加,此时小分子有机物产量逐渐增加,稻杆化学组成发生明显变化。当温度达到280 ℃以上时,稻杆内较稳定的木质素也开始发生热裂解,生成小分子物质,进一步提高了失重率。因此在稻杆低温热处理中的热失重主要是由于样品内部半纤维素及纤维素的支链结构在热力作用下发生了脱羧基、羰基化反应及部分木质素结构被破坏,形成水分、小分子气体以及碳氢化合物析出造成的。横向比较5个不同恒定停留温度的曲线图可以看出,第二个失重段拐点的出现随着终温的升高而延后,从230 ℃的11 min延长到310 ℃时的14 min左右。这是因为温度升高时,稻杆内发生分解的组分增加,使得大幅失重的时间点随着升温时间的延长而相对延后。

值得注意的是同一温度下的氧浓度不同时,烘焙过程的两个失重段的开始和结束时间并没有太大变化,说明稻杆烘焙过程中起决定性影响的是温度,氧浓度对反应的起始点影响不大。第二个失重段结束后曲线逐渐趋于平缓,而此时同一温度下不同氧浓度的失重曲线逐渐散开,并且氧浓度越高,失重曲线越向下。说明氧的参与加深了分解反应的进行,且氧浓度越高发生分解的物质越多,固体质量剩余越少。

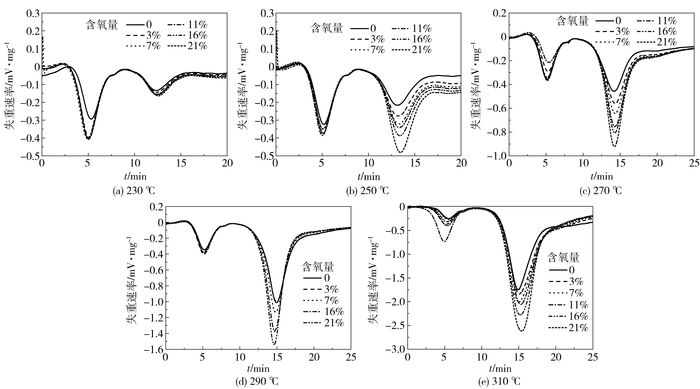

2.2 不同停留温度与含氧量下的DTG曲线如图 2所示,所有工况的DTG曲线有两个峰,分别对应TG曲线的两个失重段。第一个峰值点出现在5 min左右,对应失重曲线的第一个下降段,此时温度在100 ℃上下,主要是干燥脱水阶段。可以看到5个停留温度下的峰值点几乎同时出现,不同氧浓度下的曲线峰值也主要集中在-0.4 mV/mg到-0.3 mV/mg之间,说明稻杆内结晶水的析出与最终停留温度和含氧量均无太大关系。在230 ℃、含氧量为0和270 ℃、11%含氧量以及310 ℃、11%含氧量的工况下,第一个峰值与其他峰值相差较大,可能是样品内结晶水含量不同造成的。

|

图 2 不同温度与含氧量下的DTG曲线 Fig.2 DTG curves recorded at different temperatures and oxygen concentrations |

升温进行到6 min左右时,DTG曲线开始回升,此时稻杆内结晶水已完全析出,并且随着温度的上升,稻杆内一些易分解的有机物开始受热分解成小分子物质,这些主要是不稳定酸根离子的分解,产物主要是CO2和H2O。DTG曲线也因此出现了一次较小的波动,但该波动值很小,在0.05 mV/mg内,且波动时间很短,说明发生分解的物质很少。同样,可以看出在此时间段内不同含氧量的曲线几乎重合,因此氧气对该阶段的分解也几乎无影响。

烘焙温度不同时,第二个峰值的出现时间也不同。230 ℃时DTG曲线在12 min左右达到了波峰,当烘焙温度为250 ℃时波峰则延迟到了13 min左右。通过比较可以发现,温度越高时DTG曲线的波峰越向后移。考虑到仪器升温速率为20 ℃/min,因此可认为样品达到恒定温度的时刻即为波峰出现的时间,即在动力升温过程中不断有新的组分参与反应。这也说明了温度越高,稻杆发生分解的组分越多。在此之后DTG曲线逐渐稳定回升,即说明恒温后没有新物质发生分解。研究结果表明,随着温度升高,生物质各组分在烘焙过程中分解的先后顺序为半纤维素(140 ℃)、纤维素(220 ℃)和木质素(280 ℃),因此在本文研究给定的温度范围内温度越高,固体产物中半纤维素和纤维素含量越少,而木质素含量越高。根据相关研究,秸秆内纤维素与半纤维素的含量越高,则秸秆的热值越大[7],因此可推测本文实验的固体产物热值也随温度的升高而升高。

显而易见的是,在同一停留温度下当氧浓度越高时DTG曲线的第二个峰值越大,说明除温度外,氧的参与对烘焙反应的进行也起着重要作用。温度相同时氧浓度越高,同时间内发生分解的组分越多,稻杆的失重速率越大。而对比峰值出现后曲线的变化趋势可发现,氧浓度越高时DTG曲线变化越快,曲线越陡峭。说明氧浓度的提高能加快反应速率,使反应更快达到平衡。

3 含氧气氛下的烘焙动力学模型为考察不同含氧量下稻杆烘焙过程中的动力学特性,本文采用一级反应模型针对6种含氧量下不同停留温度的TG曲线进行研究。

固体材料失重速率方程为

| $\frac{{{\rm{d}}\alpha }}{{{\rm{d}}t}} = kf\left( \alpha \right)$ | (1) |

其中,k为反应速率,由阿累尼乌斯公式可知

| $k = A{\rm{exp}}\left( { - E/RT} \right)$ | (2) |

α为生物质在烘焙过程中某一时刻的转化率,由方程(3) 确定

| $\alpha = \frac{{{m_0} - m}}{{{m_0} - {m_\infty }}}$ | (3) |

式中,m0和m∞分别为反应开始和结束时的样品质量,m为烘焙过程中某一时刻的样品质量。

假设稻杆热解为一级反应,取f(α)=1-α,则式(1) 可化为

| $\frac{{{\rm{d}}\alpha }}{{{\rm{d}}t}} = k\left( {1 - \alpha } \right)$ | (4) |

分离变量,积分可得

| $ - {\rm{ln}}\left( {1 - \alpha } \right) = kt$ | (5) |

由此可得出各工况下α与t的关系,并求出对应的反应速率。在求出各温度(230 ℃、250 ℃、270 ℃、290 ℃、310 ℃)条件下反应速率k之后,将其带入式(3) 并两边同时取对数可得

| ${\rm{ln}}k = - \frac{E}{{RT}} + {\rm{ln}}A$ | (6) |

根据式(6) 用lnk对1/T作图,根据直线斜率与截距的值即可求出稻杆的活化能E和指前因子A。

由于要考察等温反应动力学,本文选取各工况下温度达到设定值时的时间作为反应起始点,反应终点取DTG曲线趋于0的转折处。表 1给出了不同温度条件下反应速率k值、-ln(1-α)与t拟合的相关系数R。

| 下载CSV 表 1 不同含氧量及不同停留温度下对应的k值及拟合相关系数R Table 1 Values of k and correlation coefficients under different conditions |

从表 1可以看出,在0到21%含氧量之间,对于230 ℃到310 ℃之间的恒温烘焙过程,-ln(1-α)与t的线性拟合度都很高,R值在0.95以上。说明在计算烘焙反应速率时,一级反应动力学方程具有较高的精确度。同一氧浓度下,随着停留温度升高,k值也不断增大,说明温度上升能加快烘焙反应率。纵向来看,温度相同时,含氧量越高,反应速率也越大,说明在21%含氧量范围内,氧浓度的升高也会促进反应的进行。这些趋势与分析热重曲线时所得结论相符合。

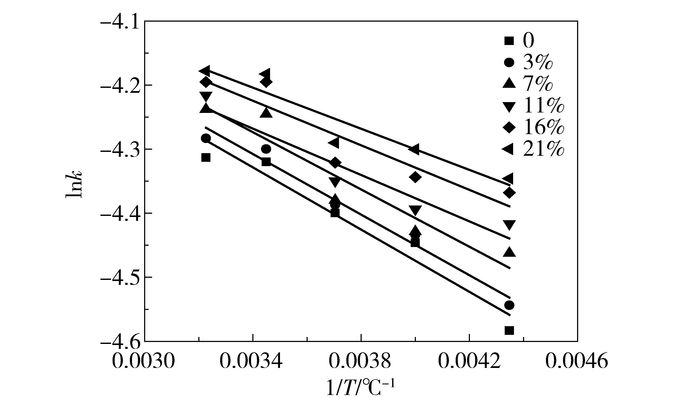

将通过公式(5) 计算所得k值和其对应的反应温度带入式(6),得出不同氧浓度下lnk与1/T的散点图,对其进行拟合可得出lnk与1/T的关系曲线,进而求得不同氧浓度下稻杆烘焙的表观活化能。lnk与1/T拟合图如图 3所示,各含氧量下的烘焙动力学参数如表 2所列。

|

图 3 不同含氧量下稻杆lnk与1/T拟合关系图 Fig.3 Fitted curves of lnk vs. 1/T at different oxygen concentrations |

| 下载CSV 表 2 不同含氧量下稻杆恒温烘焙动力学参数 Table 2 Isothermal kinetic parameters for different oxygen concentrations |

由图 3和表 2可知,利用该动力学模型计算出的lnk与1/T值线性度较好,相关系数R值均在0.85以上,说明利用该模型对活化能的拟合较为精确。根据计算结果,随着含氧量的上升,稻杆的活化能在1.333 kJ/mol到2.012 kJ/mol之间,这与周新华[13]的研究结果相近。随着含氧量的上升,活化能逐渐减小且变化相对较大,说明含氧量是稻杆烘焙过程中的重要影响因素。氧的加入降低了反应的活化能,使得稻杆内组分更易发生分解反应。实际模型求得的指前因子A值较小,因此反应中活化分子碰撞几率很低,二级反应较难进行,说明低温烘焙过程中,生物质受热分解为一级反应,且温度的升高没有改变生物质的反应机理。

4 结论(1) 在230 ℃到310 ℃范围内停留温度越高,稻杆分解反应越剧烈。相同温度下含氧量越高,固体产物量也越少。氧气的通入对反应的起始条件影响不大,但能够加深反应进行的程度,提高烘焙反应的速率。

(2) 对6种含氧量下稻杆低温烘焙的动力学过程进行解析的结果表明,一级动力学模型能够很好地描述该过程。在给定的含氧量范围内,稻杆表观活化能在1.333 kJ/mol到2.012 kJ/mol之间,并随着含氧量的增加而下降,活化能与含氧量的线性拟合度较好。

综合以上,本文在秸秆的含氧烘焙方面进行了较为广泛的研究,但对于固体产物的成分及性质探讨较少。将含氧条件下的烘焙产物应用于吸附或生物质气化等方面依然有待进一步的研究。

| [1] |

蒲舸, 张力, 辛明道. 王草的热解与燃烧特性实验研究[J]. 中国电机工程学报, 2006, 26(11): 65-69. Pu G, Zhang L, Xin M D. Experimental study on pyrolysis and combustion characteristic of King grass[J]. Proceedings of the CSEE, 2006, 26(11): 65-69. (in Chinese) DOI:10.3321/j.issn:0258-8013.2006.11.013 |

| [2] |

杨海平, 陈汉平, 杜胜磊, 等. 碱金属盐对生物质三组分热解的影响[J]. 中国电机工程学报, 2009, 29(17): 70-75. Yang H P, Chen H P, Du S L, et al. Influence of alkali salts on the pyrolysis of biomass three components[J]. Proceedings of the CSEE, 2009, 29(17): 70-75. (in Chinese) DOI:10.3321/j.issn:0258-8013.2009.17.012 |

| [3] |

朱波, 王贤华, 杨海平, 等. 农业秸秆烘焙热分析[J]. 中国电机工程学报, 2011, 31(20): 121-126. Zhu B, Wang X H, Yang H P, et al. Thermal analysis of agricultural straw torrefaction[J]. Proceedings of the CSEE, 2011, 31(20): 121-126. (in Chinese) |

| [4] |

Jeong H M, Seo M W, Jeong S M, et al. Pyrolysis kinetics of coking coal mixed with biomass under non-isothermal and isothermal conditions[J]. Bioresource Technolony, 2014, 155: 442-445. DOI:10.1016/j.biortech.2014.01.005 |

| [5] |

Chen Y, Duan J, Luo Y H. Investigation of agricultural residues pyrolysis behavior under inert and oxidative conditions[J]. Journal of Analytical and Applied Pyrolysis, 2008, 83(2): 165-174. DOI:10.1016/j.jaap.2008.07.008 |

| [6] |

Kim Y H, Lee S M, Lee H W, et al. Physical and chemical characteristics of products from the torrefaction of yellow poplar (Liriodendron tulipifera)[J]. Bioresource Technolony, 2012, 116: 120-125. DOI:10.1016/j.biortech.2012.04.033 |

| [7] |

Rousset P, Macedo L, Commandré J M, et al. Biomass torrefaction under different oxygen concentrations and its effect on the composition of the solid by-product[J]. Journal of Analytical and Applied Pyrolysis, 2012, 96: 86-91. DOI:10.1016/j.jaap.2012.03.009 |

| [8] |

Saadon S, Uemura Y, Mansor N. Torrefaction in the presence of oxygen and carbon dioxide:the effect on yield of oil palm kernel shell[J]. Procedia Chemistry, 2014, 9: 194-201. DOI:10.1016/j.proche.2014.05.023 |

| [9] |

Ren S J, Lei H W, Wang L, et al. Thermal behaviour and kinetic study for woody biomass torrefaction and torrefied biomass pyrolysis by TGA[J]. Biosystems Engineering, 2013, 116(4): 420-426. DOI:10.1016/j.biosystemseng.2013.10.003 |

| [10] |

Yu J, Zhu J H, Guo F, et al. Reaction kinetics and mechanism of biomass pylolysis in a micro-fluidized bed reactor[J]. Journal of Fuel Chemistry and Technology, 2010, 38(6): 666-672. DOI:10.1016/S1872-5813(11)60002-9 |

| [11] |

Wang F, Zeng X, Wang Y G, et al. Characterization of coal char gasification with steam in a micro-fluidized bed reaction analyzer[J]. Fuel Processing Technology, 2016, 141: 2-8. DOI:10.1016/j.fuproc.2015.04.025 |

| [12] |

Guo F Q, Dong Y P, Lv Z C, et al. Pyrolysis kinetics of biomass (herb residue) under isothermal condition in a micro fluidized bed[J]. Energy Conversion and Management, 2015, 93: 367-376. DOI:10.1016/j.enconman.2015.01.042 |

| [13] |

周新华. 生物质材料热解实验及动力学分析[D]. 沈阳: 辽宁工程技术大学, 2006. Zhou X H. The pyrogenation experiment and dynamics analysis of biomass[D]. Shenyang:Liaoning Technical University, 2006. (in Chinese) http://industry.wanfangdata.com.cn/yj/Detail/Thesis?id=Thesis_Y957457 |

| [14] |

蒋恩臣, 何光设. 稻壳、锯末成型燃料低温热解特性试验研究[J]. 农业工程学报, 2007, 23(1): 188-191. Jiang E C, He G S. Experimental research on low temperature pyrolysis of biomass extrusion bar of rice husk and saw dust[J]. Transactions of the CSAE, 2007, 23(1): 188-191. (in Chinese) |

| [15] |

Fisher T, Hajaligol M, Waymack B, et al. Pyrolysis behavior and kinetics of biomass derived materials[J]. Journal of Analytical and Applied Pyrolysis, 2002, 62: 331-349. DOI:10.1016/S0165-2370(01)00129-2 |