流化床快速热解技术是生物质高值化利用领域的热点之一[1]。气力输送有效避免了颗粒在热解高温进料的过程中机械挤压和结块,且缩短了进料过程颗粒被加热的时间,是一种较有效的热解进料方法[1-2]。但反应器的温度、压力、稳定性等特殊工艺会导致输送过程中产生反喷、炭化、堵塞等复杂情况[3-6],因此需对气力输送进料率、流体速率及堵塞情况进行实时监测。

非接触式在线监测技术能够避免在监测过程中对进料的干扰,因此得到了一定的应用[7-9]。电容层析(ECT)、电阻层析(RCT)、超声层析(UCT)、正电子颗粒追踪(PEPT)等技术是目前主要应用的气力输送非接触式在线监测成像方法[7-8, 10-12],其基本原理是利用传感器监测微小信号的变化,通过信号处理及计算机图像处理实现管路浓度的近似图像重现,但大部分技术还处于实验室研究阶段[10, 13-16]。

光敏传感器多用于肥料颗粒、种子等单体物实时监测,在细颗粒浓度监测方面的应用尚未见报道[17]。由于不同流体浓度、流速等因素对光强的影响较大,所以光敏传感器可应用于热解管路监测。本文利用光敏传感器对热解用管路气力输送进料情况进行实时监测,在遮光管内采用光敏传感器与红外激光头联用的方法对管路流体进行脉冲式两点分层监测;基于在线监测原理在自主研发的气力输送实验台上进行实验,着重研究了气体流量、进料率、浓度等对光敏电平值曲线的影响规律;初步对管路流体浓度进行了线性灰度图像重建。

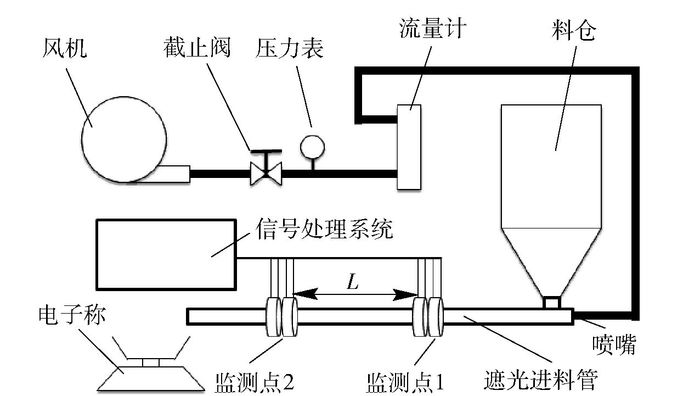

1 实验部分 1.1 实验装置实验装置系统如图 1所示,主要由风机、截止阀、压力表、流量计、料仓、光敏传感器、电子秤、信号处理系统及遮光进料管等构成。采用风机(ACO-002,35 W,50 Hz,40 L/min,浙江森森集团股份有限公司)压缩空气;通过截止阀控制流量,并进入遮光进料管,同时物料从料仓中下落进入遮光进料管水平输送,最后用电子称(JM 1000,1000 kg/0.01 g,浙江省余姚纪铭称重校验设备有限公司)称量;两个光敏传感器(5537,4 mm×5 mm,广东科比电子有限公司)间距为L,采用变压电源供电(SM-PK03A,220 V转5 V,广东三敏电子科技有限公司),输出电压精度±1%;采用光敏传感器信号放大模块(LM358,5 V,广东天士凯电子有限公司)输出稳定模拟量;数据采集卡(YAV,8AD,采样率1 kHz,采样长度128,湖北亚为电子科技有限公司)通过USB数据线与电脑连接,通过LabVIEW软件实现数据及曲线处理。

|

图 1 实验装置系统 Fig.1 The experimental apparatus |

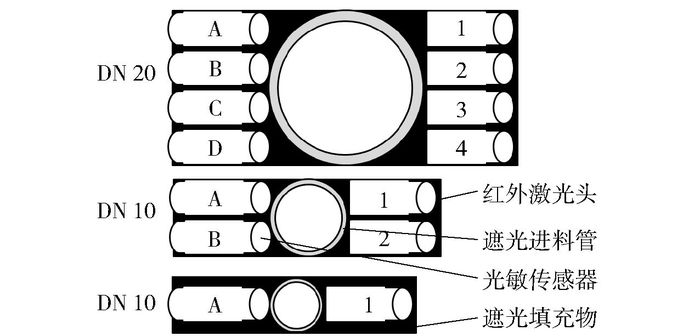

如图 2所示, 根据激光头(序号1~4) 与光敏传感器(序号A~D)的对数和安装位置,分别采用当量直径为DN 10 mm或DN 20 mm遮光进料管进行实验,以避免环境光干扰; 单对激光-光敏装置用于考察电平值与进料基本参数的关系;多对激光-光敏装置用于考察管路不同层的输送情况,为缩短传感器响应时间,将其与激光头(外径6 mm,5 V,广东科比电子有限公司)正对放置,周围采用软纸填充及锡纸遮光。由于激光头温度随时间略微升高的同时,光强不断降低,因此需保持激光头良好散热,使电平值初始值误差维持在±0.01 V。

|

图 2 光敏传感器和激光头的监测位置 Fig.2 Detection location of photosensitive sensors and laser |

实验物料采用东北小兴安岭林厂提供的落叶松锯末(2014年2月生产),实验前通过细滤网筛分锯末颗粒。物料特性测试结果如表 1所示。

| 下载CSV 表 1 落叶松锯末特性 Table 1 Characteristics of larch sawdust |

实验地点在北京海淀区。环境因素如室内外气体的温度、压力、湿度等对实验结果影响较大,实验气源检测结果如表 2所示。气体经过滤后,其气体密度ρa可由式(1) 得到

| 下载CSV 表 2 实验环境及气体物性 Table 2 Experimental conditions and physical properties of air |

| ${\rho _{\rm{a}}} = 1.293\frac{B}{{760}}\frac{{273}}{{273 + {t_{\rm{a}}}}}$ | (1) |

气体黏度可由式(2) 得到

| ${\mu _{\rm{a}}} = 17.58 \times {10^{ - 6}}\frac{{380}}{{380 + {t_{\rm{a}}}}}{\left( {\frac{{273 + {t_{\rm{a}}}}}{{273}}} \right)^{3/2}}$ | (2) |

实验装置的监测点间距L=220 mm(DN 10 mm)或500 mm(DN 20 mm);风机压力稳定在20±0.5 kPa。具体方案如下:1) 改变气体质量流量,获得固气比、输送质量及光敏电平值变化曲线;2) 采用电磁阀控制气源,实现脉冲进料(电磁阀连续交替打开和关闭1.5 s),监测不同直径管路的两点光敏电平值变化过程,获得流体不同分层的平均速率。实验组的气体体积流量及质量流量如表 3所示。

| 下载CSV 表 3 单周期实验组占空比 Table 3 Duty cycle of the treatment group in a single cycle |

采用重建速度较快的线性反投影算法(LBP),图像灰度相当于局部颗粒浓度[18]。传感器监测到的光强与监测层颗粒的浓度及速率有关。截面瞬间平均颗粒灰度可由截面所有分层瞬时灰度的均值得到,即:

| ${\mathit{\boldsymbol{\beta }}_{\rm{s}}}\left( t \right) = \frac{1}{N}\sum\limits_{i = 1}^N {{\mathit{\boldsymbol{g}}_i}\left( t \right)} $ | (3) |

其中gi(t)为t瞬时归一化灰度值,N为截面分层数(即截面传感器数量)。

gi(t)可类比LBP法得到:

| ${\mathit{\boldsymbol{g}}_i}\left( t \right) = {\mathit{\boldsymbol{W}}_i}{\left( t \right)^{\rm{T}}}{\mathit{\boldsymbol{\lambda }}_i}\left( t \right)$ | (4) |

其中Wi(t)为传感器灵敏场矩阵,Wi(t)=Vi(t)-min(Vi(t)); λi(t)为归一化电平值,

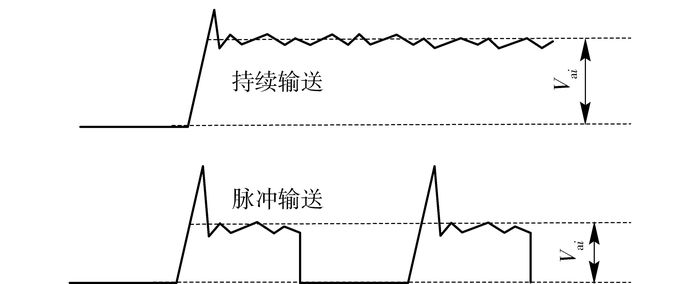

监测点激光头的光强受温度的影响,且在不同位置电阻、透光性、加工条件等的共同作用下,电平初始稳态值及其变化情况不同。为避免电平初始值及其他干扰因素的影响,采用电平均值Vai反映电平值的整体水平及变化。Vai为进料时的电平均值与不进料时的初始稳态均值之差,由式(5) 得到,计算方法如图 3所示。

|

图 3 电平均值计算示意图 Fig.3 Schematic program of the calculation of signal average value |

| ${V_{{\rm{a}}i}} = {\rm{aver}}({V_{{\rm{H}}i}}\left( t \right)) - {\rm{aver}}({V_{{\rm{L}}i}}\left( t \right))$ | (5) |

持续输送时,VHi(t)为进料时的电平值,VLi(t)为不进料时的初始稳态值;脉冲输送时,VHi(t)为包含波峰及波谷的电平值。其中,采样时间t可由式(6) 得到:

| $t = k{t_{\rm{s}}}$ | (6) |

其中,k为数据采集卡记录点次数,ts为数据采集卡设定的记录点采样时间,ts=128 ms(数据采集卡的采集时间为采样长度与采样速率的比值)。

2.2 颗粒输送速率等截面管路监测点1和2之间的间距为L,颗粒通过该间距的平均时间τ可由两监测点电平波峰的交叉关联得到,颗粒平均速率可由式(7) 得到:

| $v = \frac{L}{\tau } = \frac{L}{n}\sum\limits_{q = 0}^n {\frac{1}{{{\tau _q}}}} = \frac{L}{{{P_\tau } \times {t_{\rm{s}}}}}$ | (7) |

其中n为筛滤波峰数量,τq为第q对关联波峰间的延迟时间,Pτ为关联波峰间记录点次数k的均值。

2.3 进料率与固气比设m为一定时间内颗粒的输送质量;进料率Gs为单位时间内输送的颗粒质量;Gg为气体的质量流量;Gv为气体的体积流量。固气比i为Gs与Gg的比值。其中Gs可由电子天平称量m值间接得到,Gg可由气体流量计得到。由于气体具有压缩性,输送压力p为重要的气力输送影响因素,因此,为使结果具有可对比性,m,Gg, Gs的值需除以p[9]。

2.4 电平均值与分层颗粒浓度由于圆管的形状限制,每层的监测面积不同。DN 10 mm管分两层监测,其监测面积相同,不同层浓度结果具有可对比性。DN 20 mm管分4层监测,2或3层监测面积S1相同,1或4层监测面积S2相同,S1和S2用几何法近似得到:

| ${S_1} = 2{d_{\rm{j}}} \times \sqrt {{r^2} - {{\left( {\frac{1}{4}r} \right)}^2}} $ | (8) |

| ${S_2} = 2{d_{\rm{j}}} \times \sqrt {{r^2} - {{\left( {\frac{3}{4}r} \right)}^2}} $ | (9) |

其中激光光线直径dj=3 mm。为避免监测点监测面积对浓度分析的影响,以各参数与监测面积的比值作为Vai参考值。

3 结果与讨论 3.1 监测参数采用DN 10 mm遮光管进料,设置1个监测点1个传感器监测管路中间层,获得各监测参数结果如下。

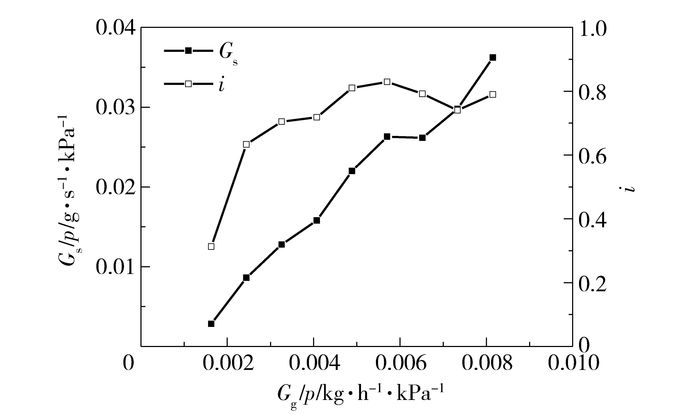

(1) 固气比

进料率、固气比与气体质量流量的关系如图 4所示。可以看出:Gs与Gg基本成正比关系;随着Gg的升高,i先增加,后略微降低。

|

图 4 进料率、固气比与气体质量流量的关系 Fig.4 The relationship between feeding rate, and ratios of particle mass to gas mass and gas mass flow |

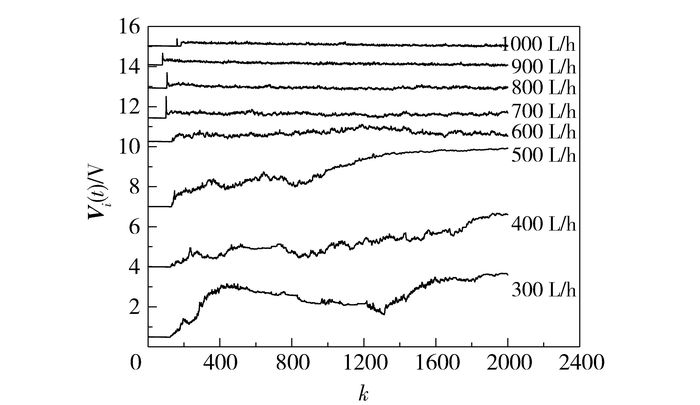

(2) 电平值

由于Vi(t)曲线接近,为更好地显示对比结果,将各曲线沿Y轴均匀偏移。持续进料时,监测点1的电平值与气体体积流量Gv、记录点次数k的关系如图 5所示。可以看出:Gv越大,Vi(t)波动的幅度越小;当Gv>600 L/h时,Vi(t)基本保持稳定;当Gv<600 L/h时,管内下层存在颗粒堆积,Vi(t)波动较大,且当Gv=300 L/h时,随k的增加,Vi(t)存在明显波谷,此时出现短暂堵塞现象。

|

图 5 不同气体体积流量下电平值与记录点次数的关系 Fig.5 The relationship between the signal level value and the volumetric flow rate of gas or number of records |

(3) 电平均值

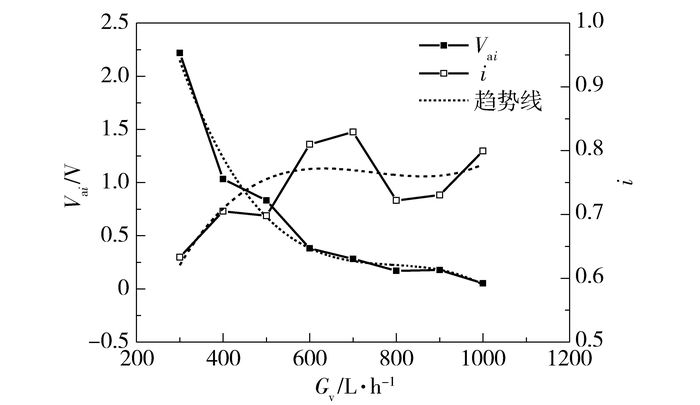

气体体积流量分别取200、400、600、800和1000 L/h时,电平均值Vai、固气比i与气体体积流量Gv的关系如图 6所示。可以看出:随着Gv的增加,i先增加后趋于稳定值,Vai先快速降低后趋于稳定值;当Gv>600 L/h后,Vai逐渐趋于0,i逐渐稳定于0.7~0.8之间。

|

图 6 电平均值、固气比与气体体积流量的关系 Fig.6 The relationship between average signal level value or solid-gas rate and gas mass flow |

(4) 进料率

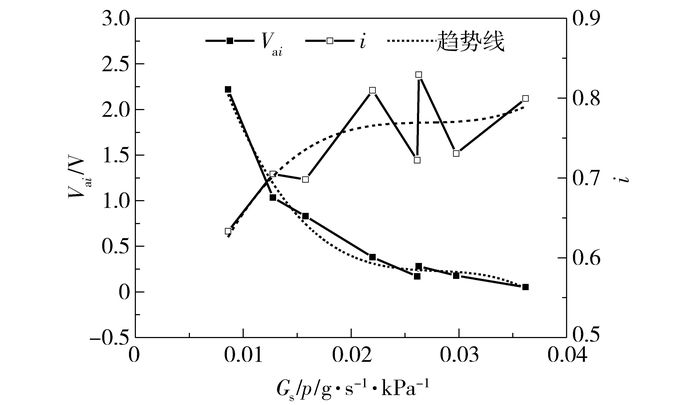

为获得进料率与传感器参数之间的关系,对进料率进行了测量。电平均值Vai、固气比i与进料率Gs的关系如图 7所示。可以看出:随Gs的增大,Vai先快速降低,后趋于0,与幂函数第一象限的变化规律近似;同时,i先快速增大,后趋于不稳定波动值。这可能是气固两相流由稀相逐渐向密相过渡导致,当i达到0.8以上时,颗粒基本将传递到传感器的激光光强降到最低,且受颗粒间重叠遮挡的作用,Vai趋于0。

|

图 7 电平均值、固气比与进料率的关系 Fig.7 The relationship between the average signal level value or solid-gas rate and feeding rate |

(5) 颗粒速率

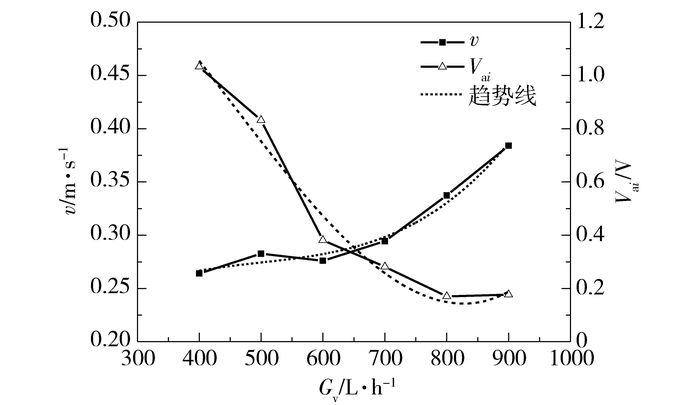

为避免颗粒输送时间过长,导致颗粒提前炭化的问题,对颗粒速率进行监测。颗粒速率v、电平均值Vai与气体体积流量Gv的关系如图 8所示。可以看出:随Gv的增加,v不断增大,而Vai快速降低,最小达到约0.2 V。这是由于v大于约0.34 m/s后,颗粒通过传感器5 mm识别区的时间低于响应时间,不足以引起Vai大幅变化。

|

图 8 颗粒速率、电平均值与气体体积流量的关系 Fig.8 The relationship between the velocity of mass flow or average signal level value and volumetric flow rate of gas |

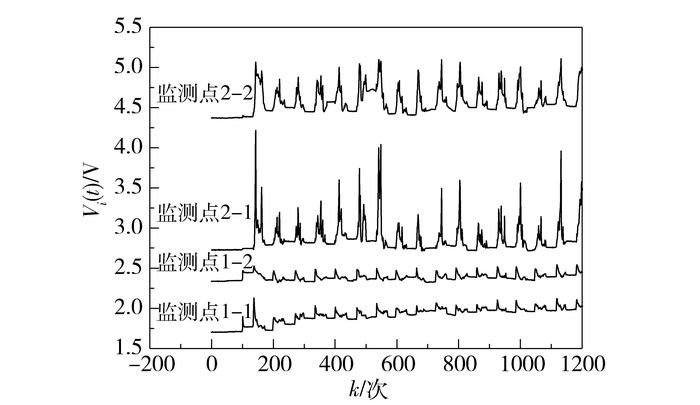

(1) 采用DN 10 mm遮光管进料,2个监测点分别设置2个传感器(上层序号:1-1和2-1,下层序号1-2和2-2)。由于Vi(t)曲线接近,为更好地显示对比结果,将各曲线沿Y轴均匀偏移。脉冲进料时,不同位置的电平值与记录点次数的关系如图 9所示。可以看出监测点2的Vi(t)波动幅度高于监测点1,而且由脉冲喷射导致的Vi(t)脉冲变化明显。

|

图 9 不同位置的电平值与记录点次数的关系 Fig.9 The relationship between the signal level value of different record points and number of records |

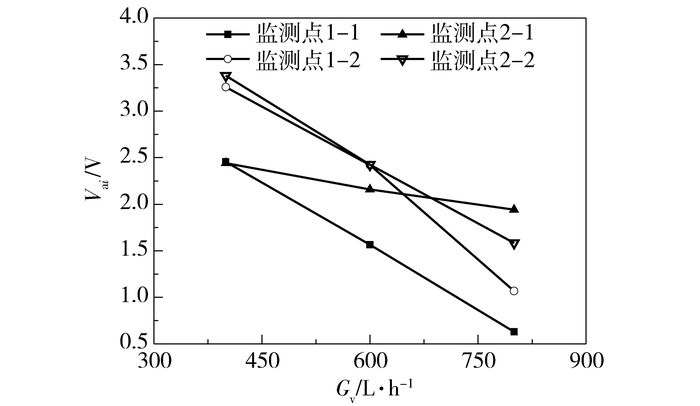

采用脉冲式气力输送时,不同监测点的电平均值Vai随气体体积流量Gv和颗粒速率v的变化结果如图 10所示。可以看出:随着Gv的增加,电平均值降低,颗粒速率上升;监测点1上层(1-1) 与下层(1-2)Vai变化程度接近,两层颗粒速率增加程度接近;监测点2上层(2-1)Vai变化程度低于下层(2-2),下层颗粒增速明显高于上层。

|

图 10 不同监测点的电平均值随气体体积流量的变化(脉冲式) Fig.10 Variation of average signal level value at different record points with volumetric flow rate of air |

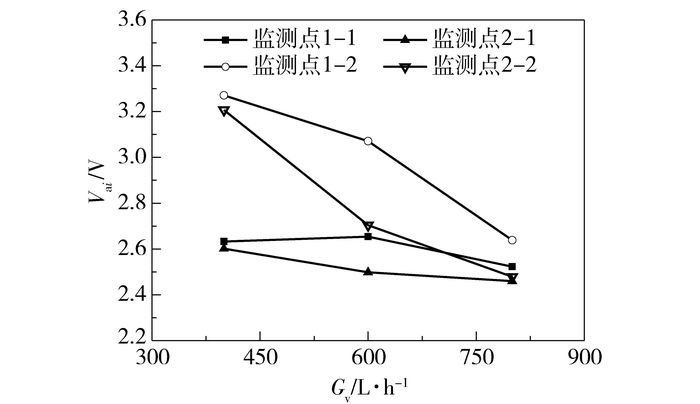

当采用持续式气力输送时,不同监测点的电平均值Vai随气体体积流量Gv的变化如图 11所示。可以看出:随着Gv的增大,管路上层(1-1或2-1)Vai略微降低,下层(1-2或2-2)Vai快速下降,而且下层Vai普遍高于上层。

|

图 11 不同监测点的电平均值随气体体积流量的变化(持续式) Fig.11 Variation of average signal level value in different record points with volumetric flow rate of air |

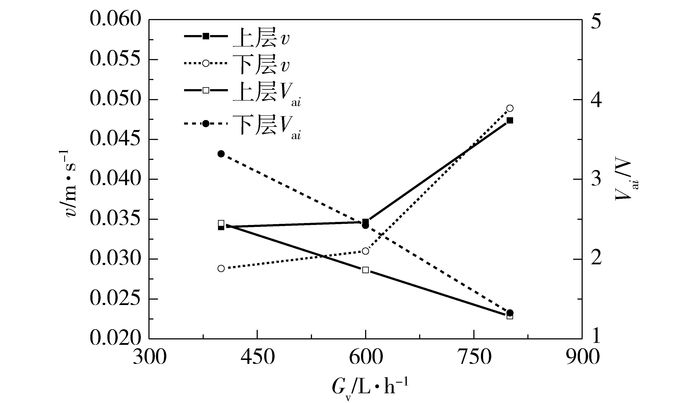

不同层次的流体颗粒速率v随气体体积流量Gv的变化如图 12所示。可以看出:随着Gv增加,v不断增加,对应Vai不断降低;管路上层v增加的程度低于下层,对应Vai上层降低程度低于下层。这是由于随Gv的增加,下层流体颗粒增速明显,气体动能主要用于提高下层颗粒的速率。

|

图 12 不同层次的流体颗粒速率、电平均值随气体体积流量的变化 Fig.12 Variation of particle velocity and average signal level value at different tube levels with volumetric flow rate of air |

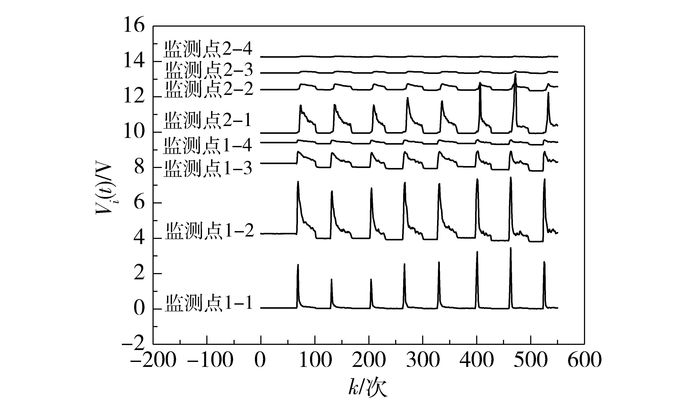

(2) 采用DN 20 mm遮光管进料,分别在2个监测点(间距L=220 mm)的管横截面垂直方向各设置4个传感器和4个激光头(监测点1传感器由上而下序号:1-1、1-2、1-3和1-4,监测点2传感器由上而下序号:2-1、2-2、2-3和2-4)。将Vi(t)曲线沿Y轴均匀偏移后,不同监测点的电平值随记录点次数的变化如图 13所示。可以看出:随脉冲输送产生的Vi(t)存在明显的脉冲周期波动,且在脉冲开始时Vi(t)迅速达到波峰,Vi(t)有个骤增的过程,而后由快速降低达到缓慢降低,而且监测点Vi(t)由上层到下层脉冲变化幅度依次降低。

|

图 13 不同监测点的电平值随记录点次数的变化 Fig.13 Variation of signal level value with number of records at different record points |

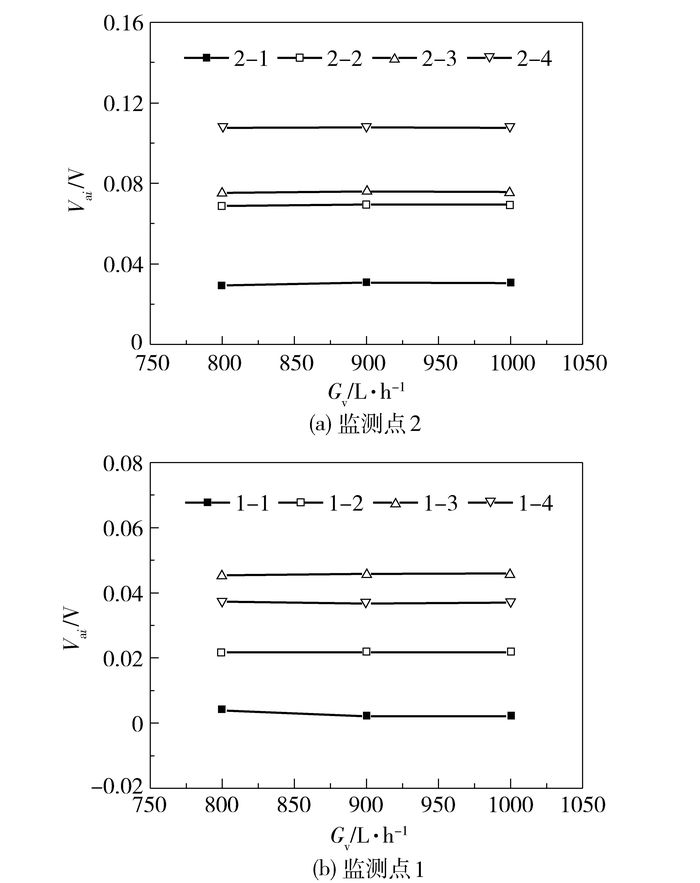

不同监测点的电平均值随气体体积流量的变化如图 14所示。可以看出:随Gv的增加,Vai基本不变;各层Vai大小依次为1层<2层<3层<4层;监测点1的Vai值整体低于监测点2。

|

图 14 不同监测点的电平均值随气体体积流量的变化 Fig.14 Variation of average signal level value at different record points with volumetric flow rate of air |

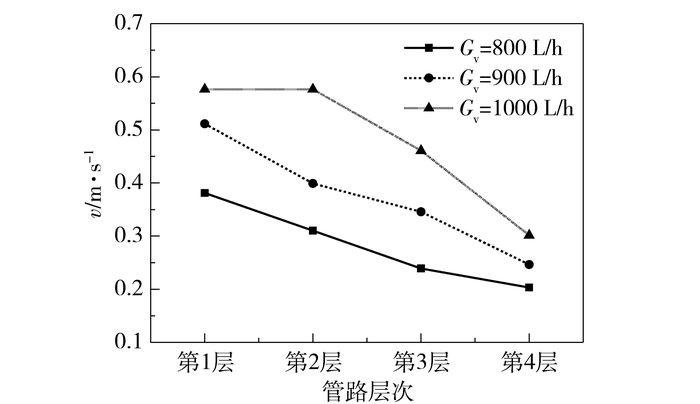

当气体体积流量分别为800、900和1000 L/h时,管路各层的颗粒速率v如图 15所示。可以看出随着管路层次序号的增加,颗粒速率降低,越接近管路底层v越小,整体v值在0.2~0.6 m/s之间,而且管路各层v随着Gv的增加而增加。

|

图 15 管路各层的颗粒速率 Fig.15 The average particle velocity of different layers in the conveying tube |

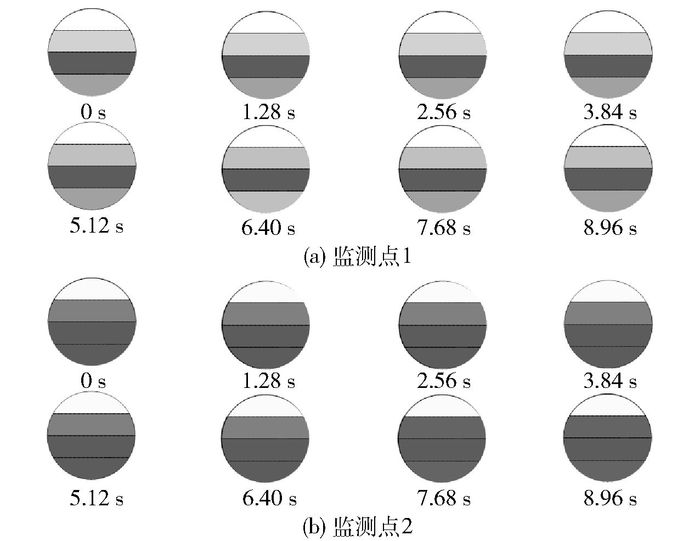

设定Gv=900 L/h,采用DN 20 mm管路持续输送,取10次采集数据均值作为电平均值,并根据公式(4) 将电平值Vi(t)转化为归一化灰度值gi(t),每隔10 s重新建立管路不同监测点截面瞬时流体浓度图像,得到不同监测点不同时间输送过程的图像重建结果如图 16所示。其结果显示了监测点管路截面颗粒灰度分布情况,一定程度反映了颗粒浓度分布情况。由图 16(a)可以看出监测点1位置各层灰度区别明显,颗粒主要集中在第1~3层,第3~4层颗粒浓度之和低于第1~2层;由图 16(b)可以看出监测点2除第4层浓度较低外,其余3层浓度分布较为均匀。

|

图 16 不同监测点不同时间输送过程图像重建结果(900 L/h) Fig.16 Image reconstruction of flow change with time at different record points of the tube |

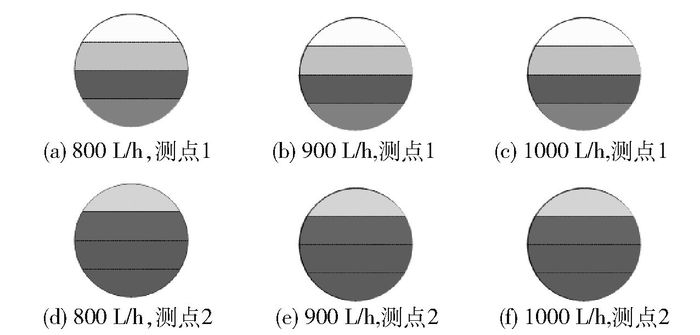

不同监测点不同气体体积流量下灰度的图像重建结果如图 17所示。可以看出:随着Gv的增加,截面灰度分布基本不变,可见灰度分布与Gv基本无关;监测点2比监测点1灰度分布更加离散,说明颗粒距离喷嘴越远,颗粒分布越分散。

|

图 17 不同监测点不同气体体积流量下灰度的图像重建结果 Fig.17 Image reconstruction of flow in different record points of tube with the change of volumetric flow rate of air |

(1) 以较低成本研发了一套热解气力进料光敏在线监测系统,验证了在线监测的可行性,为热解进料情况提供有效实时反馈的新方法,但在误差精度、人机界面等方面有待进一步改进。

(2) 随着气体质量流量的增加,进料率基本成线性增加;电平均值与进料率的关系与幂函数在第一象限的变化规律相似;电平均值与颗粒速率负相关。

(3) 脉冲气力输送产生的电平值存在明显的脉冲周期波动,且在脉冲开始时曲线迅速达到波峰,输送量有一个骤增的过程。

(4) 流体颗粒速率由管路下层到上层依次递增,且距离喷嘴越远,电平均值越大,流体颗粒速率越小,当量直径20 mm的圆管整体颗粒平均速率约为0.2~0.6 m/s;随气体体积流量的增加,管路下层颗粒速率比上层增速更明显,气体动能主要用于提高下层颗粒的速率。

(5) 灰度图像重建结果表明,距离喷嘴越远,颗粒分布越分散,管路各层浓度越均匀,且气体体积流量对管路截面颗粒浓度影响极小。

| [1] |

Berruti F M, Briens C L. Novel intermittent solid slug feeder for fast pyrolysis reactors:fundamentals and modeling[J]. Powder Technology, 2013, 48(7): 95-105. |

| [2] |

Berruti F M, Ferrante L, Briens C L, et al. Pyrolysis of cohesive meat and bone meal in a bubbling fluidized bed with an intermittent solid slug feeder[J]. Journal of Analytical and Applied Pyrolysis, 2012, 33(4): 153-162. |

| [3] |

许盼, 陈晓平, 梁财, 等. 生物质高压密相输送特性试验研究[J]. 工程热物理学报, 2012, 33(5): 801-804. Xu P, Chen X P, Liang C, et al. Experimental research of high pressure dense phase conveying characteristic of biomass[J]. Journal of Engineering Thermophysics, 2012, 33(5): 801-804. (in Chinese) |

| [4] |

王述洋, 牛海峰, 王九龙. 生物质制油粉料气流输送与干燥装置的理论研究[J]. 安徽农业科学, 2014, 42(1): 303-305. Wang S Y, Niu H F, Wang J L. Theoretical study on bio-oil powder pneumatic conveying and drying device[J]. Journal of Anhui Agri Sci, 2014, 42(1): 303-305. (in Chinese) |

| [5] |

任学勇, 王文亮, 司慧, 等. 生物质定向热裂解液化装置的开发Ⅱ:进料特性与流化规律[J]. 木材加工机械, 2012, 23(4): 15-18. Ren X Y, Wang W L, Si H, et al. Design of biomass directive fast pyrolysis installation Ⅱ:feeding performance and fluidization law[J]. Wood Processing Machinery, 2012, 23(4): 15-18. (in Chinese) |

| [6] |

程琦, 司慧, 王霄. 生物质热解用气动进料器的进料特性研究[J]. 林业机械与木工设备, 2016, 44(5): 20-23. Cheng Q, Si H, Wang X. Study on feed characteristics of a biomass pyrolysis pneumatic feeder[J]. Forestry Machinery & Woodworking Equipment, 2016, 44(5): 20-23. (in Chinese) |

| [7] |

Middha P, Balakin B V, Leirvaag L, et al. PEPT-a novel tool for investigation of pneumatic conveying[J]. Powder Technology, 2013, 48(7): 87-96. |

| [8] |

Wagner C, Ihunegbo F N, Halstensen M, et al. Acoustic chemometrics for material composition quantification in pneumatic conveying-the critical role of representative reference sampling[J]. Powder Technology, 2013, 48(7): 506-513. |

| [9] |

Zhang X Q, Zhang D F, Wang A, et al. Transportation characteristics of gas-solid two-phase flow in a long-distance pipeline[J]. Particuology, 2015, 7(1): 196-202. |

| [10] |

李勇, 刘伟冬, 马迎亚. 电容层析成像在气力输送中的应用[J]. 硫磷设计与粉体工程, 2016, 23(2): 20-24. Li Y, Liu W D, Ma Y Y. Application of electrical capacitance tomography (ECT) in pneumatic conveying[J]. SP & BMH Related Engineering, 2016, 23(2): 20-24. (in Chinese) |

| [11] |

袁全, 杨道业, 金月娇. 电阻层析成像系统的设计[J]. 仪表技术与传感器, 2016, 45(5): 44-47. Yuan Q, Yang D Y, Jin Y J. Design of electrical resistance tomography system[J]. Instrument Technique and Sensor, 2016, 45(5): 44-47. (in Chinese) |

| [12] |

严祯荣, 罗晓明, 侯怀书. 气力输送小流量煤粉在线流量超声测量[J]. 洁净煤技术, 2015, 21(2): 122-125. Yan Z R, Luo X M, Hou H S. Online flow ultrasonic measurement of small flow pulverized coal by pneumatic conveying[J]. Clean Coal Technology, 2015, 21(2): 122-125. (in Chinese) |

| [13] |

王莉莉, 沈月, 陈德运, 等. PCA与小波变换的ECT图像融合方法[J]. 哈尔滨理工大学学报, 2016, 21(4): 30-35. Wang L L, Shen Y, Chen D Y, et al. Image fusion of PCA and wavelet transform in electrical capacitance tomography[J]. Journal of Harbin University of Science and Technology, 2016, 21(4): 30-35. (in Chinese) |

| [14] |

周英钢, 王洋, 颜华. 基于LabVIEW的微小电容测量[J]. 计算机测量与控制, 2016, 24(2): 42-45. Zhou Y G, Wang Y, Yan H. Micro capacitance measurement based on LabVIEW[J]. Computer Measurement & Control, 2016, 24(2): 42-45. (in Chinese) |

| [15] |

王湃, 汪梅, 秦学斌. 输煤管道内部液-固两相流电阻层析检测方法研究[J]. 煤炭技术, 2016, 35(8): 19-22. Wang P, Wang M, Qin X B. Research of ERT for liquid-solid two phase flow in coal conveying pipe[J]. Coal Technology, 2016, 35(8): 19-22. (in Chinese) |

| [16] |

顾建飞, 苏明旭, 蔡小舒. 基于COMSOL的超声层析成像仿真及图像重建[J]. 声学技术, 2016, 35(3): 231-235. Gu J F, Su M X, Cai X S. The COMSOL based sound filed simulation and image reconstruction of ultrasonic tomography[J]. Technical Acoustics, 2016, 35(3): 231-235. (in Chinese) |

| [17] |

张继成, 陈海涛, 欧阳斌林, 等. 基于光敏传感器的精密播种机监测装置[J]. 清华大学学报(自然科学版), 2013, 53(2): 265-268. Zhang J C, Chen H T, Ouyang B L, et al. Monitoring system for precision seeders based on a photosensitive sensor[J]. J Tsinghua Univ:Sci & Tech, 2013, 53(2): 265-268. (in Chinese) |

| [18] |

史俊杰, 杨道业, 陈静, 等. 电极个数对厚管壁电容层析成像的影响[J]. 仪表技术与传感器, 2016, 45(2): 76-79. Shi J J, Yang D Y, Chen J, et al. Influence of electrodes number on electrical capacitance tomography sensor with thick pipeline wall[J]. Instrument Technique and Sensor, 2016, 45(2): 76-79. (in Chinese) |