旋转模塑(RM)是一种聚合物加工技术,成型过程中聚合物在模具壁上的沉积逐渐发生,无任何剪应力[1],具有成本低、工艺简单等优点,被广泛用于成型具有复杂结构的大型中空塑料制品。旋转模塑成型工艺所用原料主要为粒径0.5 mm左右的粉状聚合物,成型过程需要加热使物料熔融,周期长,生产能耗大,且得到的制品存在明显的孔洞等表面缺陷[2]。与粉状聚合物相比,液体聚合物体系(LPS)用于旋转模塑具有反应时间短、操作温度低、材料的选择范围更广泛等优势,并且LPS具有更低的初始黏度,在一定程度上能改善模制品的表面质量。

不饱和聚酯树脂(UPR)是一种通用且成本低、效益高的热固性塑料,容易加工,具有良好的润湿性,室温下就能在催化剂的作用下反应固化,是常用的一种LPS。然而UPR快速的化学反应速率使得通过RM得到满足质量要求的制品还有一定的难度[3],所得制品仍然存在厚度分布不均、表面质量差以及工艺参数的影响不明确等问题[4-5]。

目前对此类问题的研究较少,缺乏RM成型UPR工艺参数及制品表面质量的系统探究。本文运用自主设计的单轴旋转连续进料系统对UPR进行旋转成型工艺实验探究,通过改变模具温度、转速和进料体积等工艺参数,分析不同条件下模制品的表面质量以确定各工艺参数对产品质量的影响,进而获得最佳工艺条件,为UPR应用于旋转模塑成型工业生产提供参考。

1 实验部分 1.1 实验原料及设备通用不饱和聚酯树脂(UPR),TM-1032,常州华泰复合材料有限公司,常温下密度和黏度分别为1.128 g/cm3和0.2 Pa·s;含有55%过氧化甲乙酮的邻苯二甲酸二甲酯溶液(MEKP),广东华迅实业有限公司。

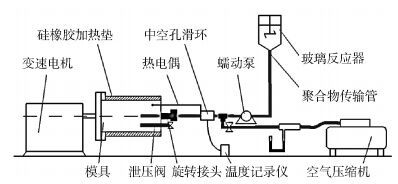

单轴旋转连续进料系统(CoMS)(图 1),自制;圆柱形铝模具,内径130 mm,内部长度230 mm,壁厚10 mm,温岭旭日滚塑有限公司加工;数码相机,尼康D7000;数字显微镜,Bresser 88-55008,德国BRESSER公司;孔隙率测量仪,F-Sorb3400,北京金埃谱科技有限公司;针式千分尺,量程0~10 mm,精度0.01 mm,艾测仪器有限公司;热重分析仪,PerkinElmer Diamond TG/DTA/DSC,美国PERKINELMER公司。

|

图 1 CoMS旋转成型系统示意图 Fig.1 CoMS rotary molding system |

将一定量的UPR按体积比100:2与MEKP在玻璃反应器中均匀混合,静置除泡待用;在模具表面涂覆脱模蜡,闭合模具并打开加热器,当模具达到所需温度时,开启蠕动泵,将混合物输送进模具内部;当温度达到最高峰之后关闭加热器,模具继续旋转15~20 min冷却,之后停机,打开模具,取出制品。

1.3 测试与表征使用数码相机观察内表面是否存在可辨别的缺陷,拍摄然后编号;从对应于模具下半部的UPR模制件取50 mm×50 mm的样品使用数字显微镜以40倍的放大率进行测量以研究外表面;使用ICY图像分析软件分析所获得的图像;利用孔隙率测量仪测量得制品的孔隙率。孔隙率的定义为:

| $P = \frac{{{V_0} - V}}{{{V_0}}} \times 100\% $ | (1) |

其中V0为材料的表观体积,cm3;V为材料的绝对密实体积,cm3。

将从对应于模具下半部获得的模制品切成50 mm×50 mm的正方形,得到16个相等大小的样品,每个样品分成相等的25个小网格,使用针式千分尺测量网格对应的厚度,利用公式(2) 计算所得数值的标准差来表征制品的厚度均匀性,σ越大均匀性越差。

| $\sigma = \sqrt {\frac{1}{N}\sum\limits_{i = 1}^N {{{({A_i} - \bar A)}^2}} } $ | (2) |

其中Ai为同种工艺条件下各网格对应制品的测量厚度,mm;A为厚度值的算数平均值。

使用热重分析仪测量质量3~10 mg的粉末样品,将其在10 ℃/min的升温速率、40~600 ℃模具温度、50 mL/min氮气流下加热后,根据公式(3) 计算样品残余质量分数w

| $w = \frac{{{m_1}}}{{{m_0}}} \times 100\% $ | (3) |

其中,m1为样品残余质量,g;m0为样品测试质量,g。

2 结果与讨论 2.1 工艺参数对表面质量的影响 2.1.1 RM过程分析使用LPS生产的模制品内表面质量主要取决于这类材料的黏度变化过程,LPS在RM过程中的黏度变化一般遵循如下规律[6-11]:在成型初始阶段,聚合物黏度较低,且变化不大;随着交联反应的进行,黏度开始缓慢增加,并且在某一时间点迅速增大,黏度开始迅速增大的时间点也是固化的开始点。研究[3, 10]表明,完全随壁旋转(SBR,即在该形态下,物料已完全均匀附着于内壁上,并随内壁同步旋转)发生在一定的黏度临界值,由公式(4) 计算:

| ${\mu _{{\rm{SBR}}}} = \frac{{0.7652\rho d}}{{R{\omega ^{0.15}}}}$ | (4) |

其中,μSBR为发生壁面凝胶旋转时的黏度,Pa·s;ρ为流体密度,g/cm3;d为模制品壁厚,cm;ω为角速度,rad/s;R为模具等效半径,cm。

模制品外表面质量取决于其表面上泡囊的数量和大小。研究表明,对于具有低初始黏度的液体聚合物体系,气泡迁移是气泡消散的主要方式;而当聚合物黏度较高时,制品中所形成的气泡由于聚合物熔体极高的黏度而不能向聚合物的表面移动,此时气泡溶解是气泡消失的主要方式[11-13]。在LPS反应固化过程中,聚合物的黏度经历由低到高的过程,气泡通过溶解和迁移方式消失[14]。

2.1.2 进料体积进料体积决定着制品的壁厚,不同的壁厚影响SBR发生的时间(式(4)),从而决定制品的表面质量。通过实验得到合适的进料体积参数,并根据式(5) 计算出模具的填充分数,对其他形状的模具能够具有普遍适用性。

| $\eta = \frac{{{V_{{\rm{shot}}}}}}{{\pi {R^2}l}}$ | (5) |

其中,Vshot为进料量,ml;R为圆柱模具的半径,l为模具长度,本实验中R=13 cm,l=32 cm。

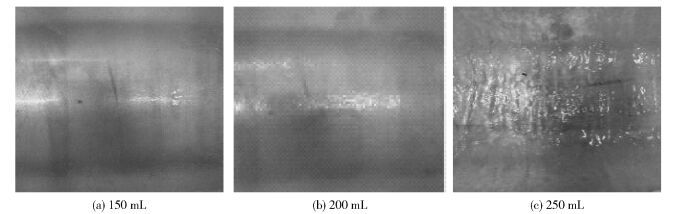

模具转速15 r/min、模具温度40 ℃下不同进料体积得到的制品内表面如图 2所示。可以看出150 mL进料体积所得模制品具有平滑的内表面,几乎没有缺陷;随着进料体积的增加,表面质量下降,制品表面变得粗糙。这是因为壁厚增加时SBR的黏度也增大(式(4)),在较大进料体积下,聚合物黏度在实现SBR之前开始快速增大,使成型过程的后期阶段产生的气泡没有时间消散而成形在壁面上[12]。

|

图 2 15 r/min、40 ℃下不同体积UPR模制品的内表面 Fig.2 15 r/min, 40 ℃, the inner surface of the products molded at different volumes of UPR |

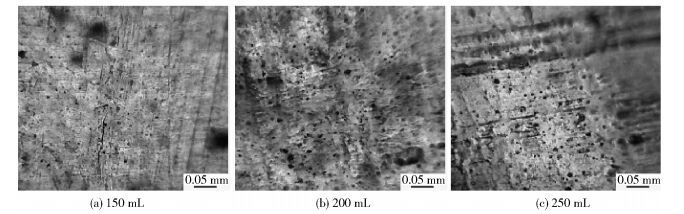

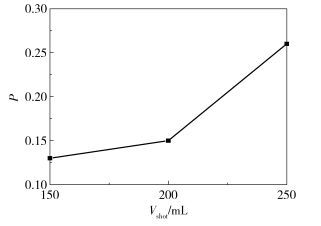

图 3为模制品外表面显微镜扫描图。图像中可见的许多黑点是表面针孔,其密度随着进料体积增加而增大(图 4)。图 3、4均表明,200 mL和250 mL进料体积制备的模制品中表面粗糙度增大,250 mL的更明显,并且可以看到许多条纹状缺陷。这是因为进料体积的增加使气泡需到达自由表面的距离增加了,UPR系统的固化时间不足以使气泡迁移或溶解,则气泡形成在模制品中,导致孔隙率的增加。

|

图 3 15 r/min、40 ℃下不同体积的UPR模制品外表面显微镜扫描图 Fig.3 15 r/min, 40 ℃, the external surface scan of the products molded at different volumes of UPR |

|

图 4 进料体积对模制品孔隙率的影响 Fig.4 Effect on porosity of products at different feed volume |

虽然150 mL UPR获得的模制品两个表面具有较好的光洁度,但其脆性较大不易作后期处理;由图 2、4看出,200 mL UPR得到的制品表面与150 mL UPR并未有很大差异,但其脆性较低易于后期处理,因此后期实验中选用200 mL的进料体积。

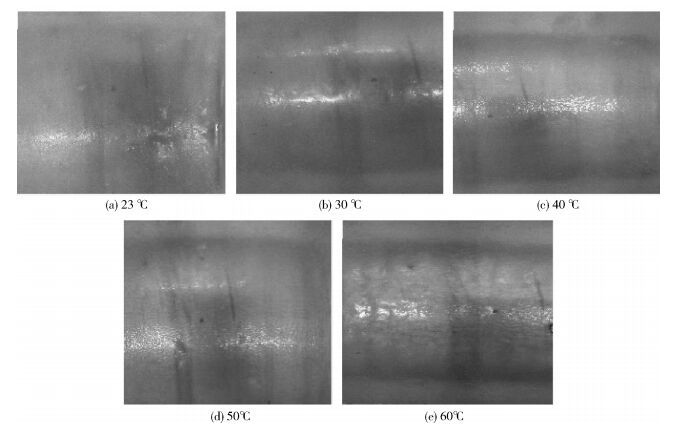

2.1.3 模具温度200 mL UPR在模具转速15 r/min时不同模具温度下模制品的内表面如图 5所示。可以看出,30~50℃下制备的模制品较常温下表面质量有所改善并保持良好,而在60 ℃的成型温度下制品表面出现许多泡囊。这是由于黏度受温度影响较大,室温下UPR的黏度相对较高,并且聚合物不能在模具表面上均匀地扩散[7];随着温度的增加,聚合物黏度降低至能完全覆盖模具内表面,并且由于黏度降低,气泡等缺陷也会减少;但LPS固化反应的黏度变化速率随着模具温度的升高而增大[7, 12],在60 ℃时,较快的反应速率导致一些缺陷没有足够的时间消失。

|

图 5 15 r/min,200 mL UPR在不同模具温度下模制品的内表面 Fig.5 15 r/min, 200 mL, the inner surface of the products molded at different mold temperature |

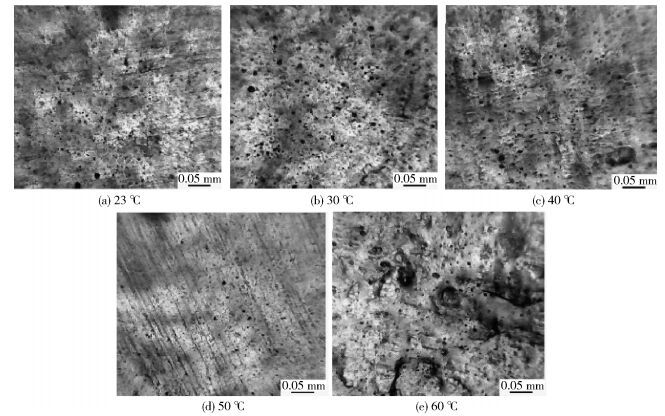

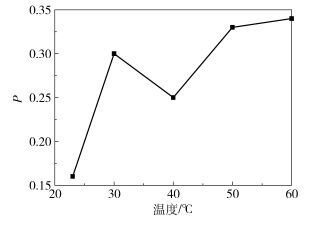

图 6为不同温度下制备的样品外表面显微扫描图。可以看出,随着温度升高制品表面孔隙率随之增加(图 7),这可能是由于较高温度下制剂中的溶剂和吸收的一些水分蒸发量增多,导致针孔数量的增加;但模具温度40 ℃时孔隙率有所下降,这可能是由于在较高温度下,扩散的气体增加使针孔形成的阻力增大,针孔的尺寸减小;当温度继续升高时,表面上会产生许多大孔,其原因同内表面形成缺陷的原因相似:UPR在发生固化之前不能实现SBR,缺陷不能及时消失[10, 11, 15]。因此,在可用于加工的LPS中,成型温度存在上限,超过此上限则表面质量严重不良。

|

图 6 15 r/min,200 mL UPR在不同模具温度下模制品的外表面显微扫描图 Fig.6 15 r/min, 200 mL, the external surface scan of the products molded at different mold temperature |

|

图 7 15 r/min,200 mL UPR时温度对模制品孔隙率的影响 Fig.7 15 r/min, 200 mL, effect on the porosity of products molded at different temperature |

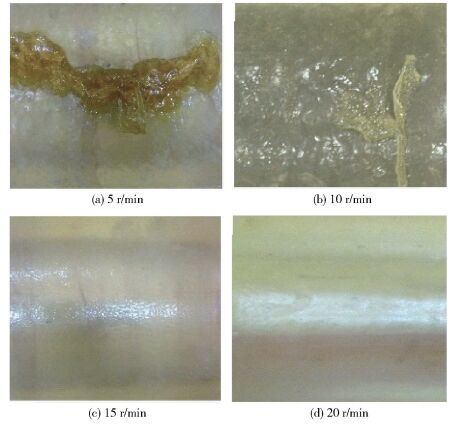

图 8为模具温度40 ℃时200 mL UPR在不同转速下的模制品的内表面照片。可以看出,模制品的表面质量随着转速的降低而劣化,如在5 r/min下,表面劣化非常严重,并且有团块状聚合物从模制品上剥离形成单独的交联聚合物,由式(4) 可知,这是因为旋转速度的降低增加了SBR应发生的时间,该时间超过了在黏度曲线上发生固化的点(图 8(a)、(b));相反,在15 r/min以上的速度下,SBR发生在黏度曲线上固化的时间点之前,因此在聚合物固化之前,其内部的气泡有足够的时间消失,并形成质量较好的表面。

|

图 8 40 ℃,200 mL UPR在不同旋转速度下模制品的内表面 Fig.8 40 ℃, 200 mL, the inner surface of the products molded at different speed |

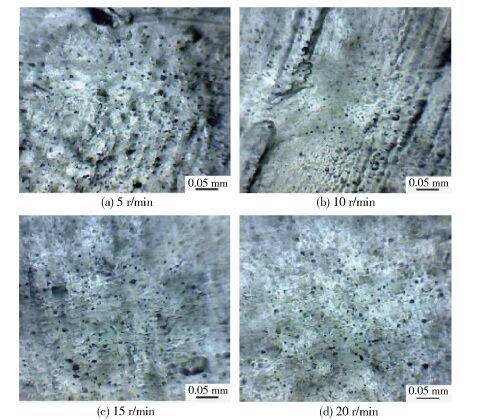

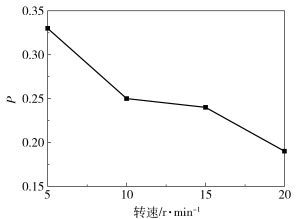

旋转速度对外表面质量的影响与内表面相似。从图 9可以看出,随着转速增加,外表面粗糙度降低,同时表面针孔在尺寸和数量上都随着转速的增加而减小(图 10)。这是因为随着转速的增大,聚合物层之间的剪切力增大,使聚合物的黏度随时间的变化而降低(剪切变稀现象),从而允许气泡更快地迁移到自由表面而消失。

|

图 9 40 ℃,200 mL UPR在不同旋转速度下模制品的外表面显微扫描图 Fig.9 40 ℃, 200 mL, the external surface scan of the products molded at different speed |

|

图 10 40 ℃,200 mL UPR下转速对模制品孔隙率的影响 Fig.10 40 ℃, 200 mL, effect on the porosity of products molded at different speed |

制品的厚度均匀性与制品的表面质量具有一定的关系:当制品的表面质量较好时,制品表面的聚合物分布均匀,因此制品的厚度较为均匀;反之亦然。

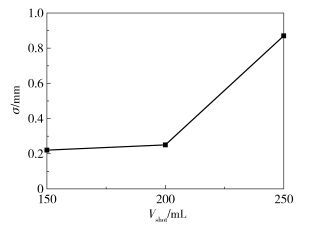

2.2.1 进料体积从图 11可以看出,增加聚合物的体积对壁厚的均匀性有负面影响。当聚合物体积从150 mL增加到200 mL时,标准偏差略微增大,随后至250 mL处急速增大。Harkin-Jones等[6]对Nyrim型PA6成型机的观察得出了类似的结论,并且提出通过增加内壁半径而使壁厚均匀型得到改善。

|

图 11 厚度均匀性与UPR体积的关系 Fig.11 Relationship between thickness uniformity and UPR volume |

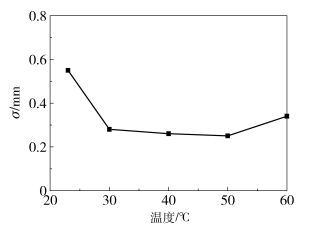

增加模具温度对壁厚的均匀分布的影响大多是正面的。温度从23 ℃升至30 ℃壁厚均匀性改善最明显(图 12)。在室温下UPR黏度过低,不能在模具表面均匀涂布,导致制品出现许多缺陷,其均匀性因此降低;在30 ℃至50 ℃之间,均匀性对温度的敏感性降低。

|

图 12 厚度均匀性与模具温度的关系 Fig.12 Relationship between thickness uniformity and mold temperature |

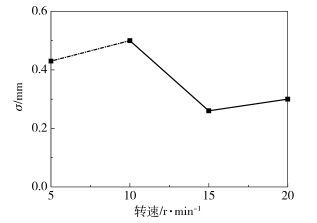

图 13为模具转速对制品厚度均匀性的影响曲线,可以看出旋转速度为5 r/min时模制品的表面质量非常差(该速度下获得的模制品不能用于分析厚度分布,所以图中将其厚度标准差以虚线表示);旋转速度从10 r/min增加到15 r/min时厚度均匀性得到很大改善,这是由于模具转速增加到一定值时,根据式(4),SBR发生在黏度曲线上固化的时间点之前,聚合物有足够的时间均匀地分布在模具内表面上。但当转速进一步增加,从15 r/min增加到20 r/min时,制品的厚度均匀性并没有得到显著改善,并且有变差的趋势,这是由于当转速过高时,聚合物的旋转惯性作用大于重力作用,在聚合物还未完全因重力流动均布在模具内表面之前时就因惯性作用随模具壁旋转,导致其厚度分布不均。

|

图 13 厚度均匀性与模具转速的关系 Fig.13 Relationship between thickness uniformity and mold speed |

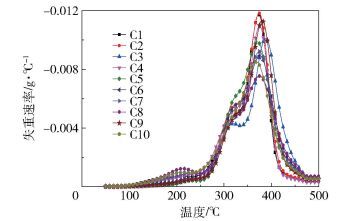

表 1为各UPR模制品成型过程中的工艺条件,图 14所示为不同工艺条件下所制备样品的失重速率与温度的关系。可以观察到,UPR模制品在低于100 ℃时几乎未发生质量损失,表现出较好的热稳定性;随着温度的升高,各模制品的热性能保持一致;温度在370~390 ℃之间时,各样品失重速率达到顶峰。

| 下载CSV 表 1 各UPR模制品成型的工艺条件 Table 1 The process conditions of UPR products |

|

图 14 各工艺条件下制备样品的失重速率与温度的关系 Fig.14 Relationship between the weight loss rate and the temperature of the products molded at different process |

(1) 进料体积和模具的旋转速度对表面质量具有较大的影响:大的进料体积增加了制品的表面缺陷,单次进料实验中,模具的体积填充分数在0.049~0.065之间能够得到较好的表面质量;过低的转速会导致制品表面出现凝块等严重缺陷,转速超过一定值时,转速对模制品表面质量影响程度降低且质量有下降的趋势,因此在其他因素确定的情况下,15 r/min为最佳速度。

(2) 适当增加模具温度能够改善内外表面的表面质量,但温度过高会使反应速率提高,导致缺陷无法及时修复,因此建议成型温度保持在30~50 ℃。

(3) 利用单轴旋转连续进料系统在不同工艺条件下制备的UPR模制品的热性能保持一致,并且在低于100 ℃下能够保持热性能稳定。在本文实验条件下,影响制品表面质量的因素并未对制品的热稳定性产生影响,然而是否对制品的其他性能如强度和抗冲击性产生影响还有待下一步的探究。

| [1] |

李百顺. 聚乙烯滚塑成型工艺技术概况[C]//2005年中国国际滚塑论坛. 上海, 2005: 101-105. Li B S.Surveys in processing techniques of rotational moulding for polyethylene[C]//2005 China International Rotational Molding Forum. Shanghai, 2005:101-105.(in Chinese) |

| [2] |

徐洪波, 许迎军, 何杰, 等. 塑料滚塑制品缺陷分析及解决方案[J]. 工程塑料应用, 2007, 35(10): 40-44. Xu H B, Xu Y J, He J, et al. Investigation and solution of defects on plastic products by rotational molding processing[J]. Engineering Plastics Application, 2007, 35(10): 40-44. (in Chinese) DOI:10.3969/j.issn.1001-3539.2007.10.010 |

| [3] |

Crawford R J, Throne J L. Rotational molding technology[M]. New York, USA:William Andrew Publishing, 2001.

|

| [4] |

蔡红. 液态反应性聚合物的旋转模塑成型工艺研究[D]. 郑州: 郑州大学, 2006. Cai H. Rotary molding process of liquid reactive polymer[D]. Zhengzhou:Zhengzhou University, 2006.(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10459-2006143583.htm |

| [5] |

张军, 宋本超, 张秀丽, 等. 液态反应树脂成型旋转模塑发泡工艺实验研究[J]. 塑料工业, 2006, 34(8): 29-31. Zhang J, Song B C, Zhang X L, et al. Study on rotational foaming molding of liquid reactive resin[J]. China Plastics Industry, 2006, 34(8): 29-31. (in Chinese) |

| [6] |

Harkin-Jones E, Crawford R J. Mechanical properties of rotationally moulded nyrim[J]. Polymer Engineering and Science, 1996, 36(5): 615-625. DOI:10.1002/(ISSN)1548-2634 |

| [7] |

Barhoumi N, Lamnawar K, Maazouz A, et al. Reactive rotational molding process of PP/PA6 bilayer systems:experimental investigations[J]. International Journal of Material Forming, 2008, 1(1): 671-674. |

| [8] |

Harkin-Jones E, Crawford R. Rotational molding of liquid plastic systems:an assessment of material moldability[J]. Advances in Polymer Technology, 1996, 15(1): 71-100. DOI:10.1002/adv.1996.060150106 |

| [9] |

Lecocq E, Nony F, Abbas T, et al. Block copolymer modified epoxy amine system for reactive rotational molding:structures, properties and processability[C]//14th International Conference on Material Forming Esaform.Belfast, North Ireland, 2011:767-772.

|

| [10] |

Throne J L, Gianchandani J. Reactive rotational molding[J]. Polymer Engineering & Science, 1980, 20(13): 899-919. |

| [11] |

Spence A G, Crawford R J. The effect of processing variables on the formation and removal of bubbles in rotationally molded products[J]. Polymer Engineering & Science, 1996, 36(7): 993-1009. |

| [12] |

Spence A G, Crawford R J. Removal of pinholes and bubbles from rotationally moulded products[J]. Proceedings of the Institution of Mechanical Engineers, 1996, 210(62): 521-533. |

| [13] |

Kontopoulou M, Vlachopoulos J. Bubble dissolution in molten polymers and its role in rotational molding[J]. Polymer Engineering & Science, 1999, 39(7): 1189-1198. |

| [14] |

Caba K D L, Guerrero P, Eceiza A, et al. Kinetic and rheological studies of two unsaturated polyester resins cured at different temperatures[J]. European Polymer Journal, 1997, 33(1): 19-23. DOI:10.1016/S0014-3057(96)00110-3 |

| [15] |

Gogos G. Bubble removal in rotational molding[J]. Polymer Engineering & Science, 2004, 44(2): 388-394. |