2. 北京石油化工工程有限公司, 北京 100101;

3. 黑龙江大庆石化公司, 163711

2. Beijing Petrochemical Engineering Co. Ltd., Beijing 100101;

3. Daqing Petrochemical Industry Company, Daqing, Heilongjiang 163711, China

到2015年底,我国聚氯乙烯产量约为2500万吨[1],而我国目前生产聚氯乙烯主要的方法为电石法。氯乙烯高沸物是电石法生产工艺中高沸塔塔釜采出的高沸点物质,其主要组分是氯乙烯、二氯乙烷和三氯乙烷等。其中,氯乙烯可作为PVC单体使用,二氯乙烷和三氯乙烷是优良的溶剂,这些组分均具有较大的经济价值。高沸物的排放量大约为氯乙烯产量的0.1%~0.5%[2]。目前在行业内高沸物的处理主要采用简单蒸馏,能耗较大,造成氯乙烯和二氯乙烷无法彻底回收利用,资源浪费现象较为严重,更有甚者直接将高沸物作为废弃物进行燃烧,造成严重的环境污染。

隔壁精馏塔属于热耦合精馏塔,是在精馏塔中垂直方向安装一块一定长度的隔板,可用于分离三组分混合物。对于常规分离三组分混合物,一般采用直接分离或者间接分离序列的两塔精馏流程,两塔流程包含主塔和副塔。隔壁精馏塔直接将主塔和副塔集成为一个塔,提高了能量利用效率,节省了能耗和设备费用。据一些研究的结果表明,与双塔流程相比,隔壁精馏塔可节省能耗和设备投资约10%~40%[3-5]。目前,在国内外的研究和应用中,隔壁塔主要被应用于裂解汽油的生产以及芳烃物系(如苯、甲苯和混合二甲苯物系)的分离[6-9]。本文将隔壁塔应用于高沸物体系,为了简化模拟计算过程,认为高沸物中只含有氯乙烯、1, 1-二氯乙烷和1, 1, 1-三氯乙烷;采用Aspen Plus软件对分离过程进行模拟,通过考察各种变量对分离效果和能耗的影响,确定最优的操作参数,并与双塔流程进行对比。

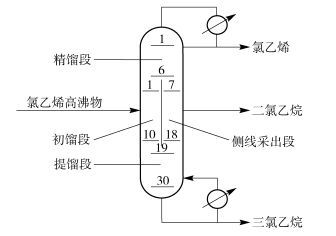

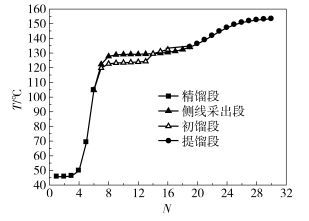

1 稳态设计隔壁精馏塔根据隔板划分的不同区域,主要包括精馏段、初馏段、侧线采出段和提馏段4个部分,如图 1所示。

|

图 1 高沸物隔壁塔结构 Fig.1 The structure of the dividing-wall column for the separation of high-boiling mixtures |

由图 1可以看出,隔壁塔初馏段总共有10块理论板,可对高沸物进行简单的分离。氯乙烯和部分二氯乙烷通往精馏段,三氯乙烷和部分二氯乙烷通往提馏段。精馏段塔板数为6块理论板,通过精馏段的分离,塔顶可以得到高纯度的氯乙烯。提馏段共有12块理论板,三氯乙烷和二氯乙烷经过分离后在塔釜可以得到较高纯度的三氯乙烷。侧线采出段为12块理论板,通过分离后侧线采出较高纯度的二氯乙烷。

2 工艺参数优化 2.1 进料状况及物性方法本文以氯乙烯高沸物为研究对象,进料温度30 ℃,压力0.7 MPa,具体进料状况及分离要求如表 1所示。相关文献表明,双液体模型(NRTL)较Wilson和UNIQUAC等物性方法而言,与实验数据相比误差较小,更适合于氯乙烯物系[10-11]。因此,在模拟计算时采用NRTL物性方法。

| 下载CSV 表 1 进料状况及分离要求 Table 1 Parameters of feed and requirements of separation |

根据表 1的进料状况及所设计的参数对氯乙烯高沸物进行模拟,通过研究压力、进料板位置、侧线采出位置、回流比以及气液相分流比对能耗和产品纯度的影响,分析得出最优的隔壁塔操作参数。

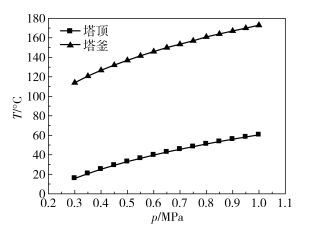

2.2 灵敏度分析 2.2.1 全塔压力对全塔操作压力进行优化时,塔顶温度与塔釜温度是考量的重要指标。塔顶温度与塔釜温度影响着公用工程的选择。对于常规连续精馏流程,低沸塔常采用冷冻水进行冷却,能耗较大,而采用加压操作可以有效减少能耗[12-13]。本文对操作压力进行优化后得出塔顶与塔釜的温度和压力的变化曲线,如图 2所示。

|

图 2 塔顶和塔釜温度与压力的关系 Fig.2 Effect of different pressures on top and bottom temperatures |

由图 2可以看出,压力在0.7 MPa以上时,塔顶温度大于47 ℃,此时塔顶气相可以采用循环水进行冷却。而釜温过高会导致热公用工程消耗较大。因此,选定操作压力为0.7 MPa。

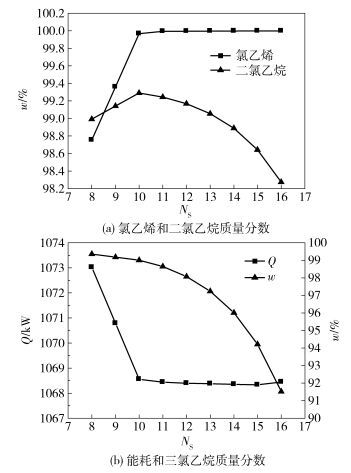

2.2.2 进料板位置进料板位置是影响精馏过程的能耗及产品分离效果的重要因素之一。通过改变隔壁塔的进料位置NF,可以得出能耗Q及产品质量分数的变化曲线,如图 3所示。

|

图 3 进料位置对产品分离结果及能耗的影响 Fig.3 Effect of different feed stages on separation and energy consumption |

由图 3可以看出,氯乙烯的质量分数几乎不随进料位置的变化而变化。而二氯乙烷的质量分数随着进料位置的变大而逐渐增大,当进料板位置大于8时,二氯乙烷的含量又显著下降。由此可见,进料位置较大时,容易造成返混现象,以致影响二氯乙烷的分离效果。对于三氯乙烷而言,塔釜采出的物流中三氯乙烷质量分数随着进料位置的增大而分离效果逐渐变好,精馏过程的能耗也随着进料位置的增加而逐渐增大。因此,综合分离效果和能耗两种因素,确定最佳的进料位置应为初馏段的第7块塔板。

2.2.3 侧线采出位置对于隔壁塔而言,侧线采出位置会对产品质量分数以及能耗有较大的影响。因此,在其他条件不变的情况下,通过改变侧线采出位置NS得到产品质量分数和能耗的变化趋势,如图 4所示。

|

图 4 侧线采出位置对产品分离结果及能耗的影响 Fig.4 Effect of different side-draw stages on separation and energy consumption |

从图 4可以看出,当侧线位置小于10时,氯乙烯含量逐渐增大,而二氯乙烷含量也逐渐增大,精馏塔能耗在逐渐减小。当侧线位置大于10时,氯乙烯含量基本保持不变,二氯乙烷含量逐渐减小,能耗基本保持不变,而三氯乙烷的含量一直随着侧线采出位置的变大而减小。由此可以看出,当侧线采出位置较小时,对于二氯乙烷而言,可能有少量的氯乙烯未分离开,导致采出的二氯乙烷中含有部分杂质,浓度较低。而当侧线采出位置较大时,二氯乙烷和三氯乙烷分离效果较差,导致侧线采出的二氯乙烷中含有少量的三氯乙烷,致使侧线采出和塔釜采出的产品纯度均不高。因此,侧线采出应为适宜的位置,使组分在侧线采出段能够得到较好的分离效果。综合以上,最后选择侧线采出位置为第10块塔板。

2.2.4 回流比通过对回流比做灵敏度分析可以得到回流比R对组分质量分数和能耗的影响,具体趋势如图 5所示。

|

图 5 回流比对产品分离结果及能耗的影响 Fig.5 Effect of different reflux ratios on separation and energy consumption |

由图 5可以看出,在进料位置以及侧线采出位置为最优选择时,随着回流比的增大,氯乙烯、二氯乙烷和三氯乙烷的质量分数逐渐变大,产品分离效果变好,但是整个精馏过程的能耗也在逐渐地增大。因此,对于回流比而言,应在满足产品分离要求的情况下,尽量选择较小数值,以达到节能的效果。根据模拟数值可知,回流比最佳选择为35。

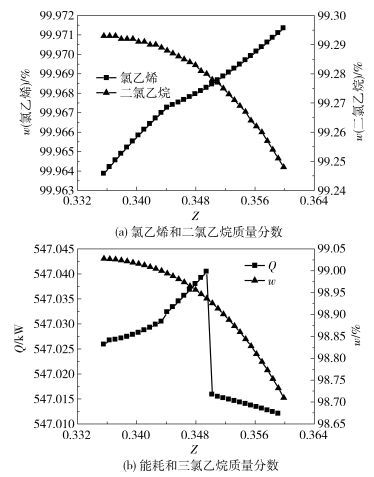

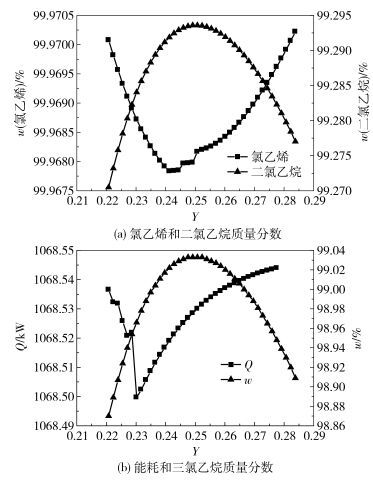

2.2.5 气液相分流比对于隔壁精馏塔而言,来自精馏段的液相分配到初馏段和侧线采出段的流量大小是由液体分布器控制的,在实际的操作过程中可以调节。液相流量的分配比例直接影响了初馏段和侧线采出段的气液比,进而影响了这两段的分离效果,对产品质量分数和能耗造成影响。来自提馏段气体的分配是通过在隔壁精馏塔设计时的隔板位置控制的,在实际操作中为不可调节参数,同样,气相流量分配比例的不同对产品的质量分数和全塔总能耗也可造成巨大的影响。因此,定义分液比Y和分气比Z为

| $Y = \frac{{{L_{\text{C}}}}}{L}$ | (1) |

| $Z = \frac{{{V_{\text{C}}}}}{V}$ | (2) |

其中,L为精馏段最下端塔板的液相总流量,LC为流入初馏段最上端塔板的液相流量,V为提馏段最上端塔板的气相总流量,VC为提馏段最下端塔板的气相总流量。通过改变分液比Y和分气比Z的大小,得到氯乙烯、二氯乙烷以及三氯乙烷产品的质量分数和精馏过程中能耗的变化趋势如图 6和图 7所示。

|

图 6 分气比对产品分离结果和能耗的影响 Fig.6 Effect of different distribution ratios of vapor on separation and energy consumption |

|

图 7 分液比对产品分离结果和能耗的影响 Fig.7 Effect of different distribution ratios of liquid on separation and energy consumption |

由图 6可以看出,在分气比为0.33~0.36范围内时,随着分气比的逐渐增大,氯乙烯的质量分数逐渐增大,但均可以满足产品分离要求。而侧线采出的二氯乙烷浓度逐渐变小,塔釜采出的三氯乙烷浓度也在变小。当分气比超出此范围(0.33~0.36) 时,3组分的产品浓度均急剧减小。精馏过程的能耗随着分气比的增大表现的变化趋势为先增大后减小。出现上述情况的主要原因是在初馏段气量较大时,初馏段分离效果较好,故氯乙烯产品纯度较高,但是侧线采出段分离效果则变差,导致二氯乙烷和三氯乙烷纯度较差。而对于能耗而言,在小于峰值时,气量越大,再沸器的热负荷越大;而大于峰值后,随着气量的增大,导致初馏段内分离效果变差。

由图 7可以看出,在分液比为0.2~0.3时,随着分液比的逐渐增大,塔顶氯乙烯含量出现先减小后增大的趋势,但均可满足99.9%的产品分离要求。而采出的二氯乙烷和三氯乙烷随着分液比的增大出现了先增大后减小的趋势,精馏塔热负荷则是先减小后增大。当流入初馏段的液相流量较大、气相流量较小时,会导致初馏段气液比较小,易出现液泛现象,而侧线采出段则易发生雾沫夹带,最终导致分离效果较差。合理的气液流量对隔壁塔分离效果的影响是十分明显的。因此,分气比的最优数值为0.342,分液比的最佳选择为0.239。

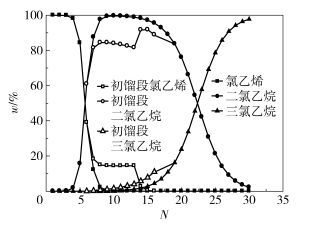

2.3 全塔温度及各组分浓度分布通过对隔壁塔的各项参数进行优化,得到全塔各组分含量分布以及全塔温度分布图,如图 8、9所示。

|

图 8 全塔各组分质量分数分布图 Fig.8 Distribution of mass concentration in the column |

|

图 9 全塔温度分布 Fig.9 Temperature distribution in the column |

由图 8可以看出,在精馏段和提馏段内组分质量分数变化较大,这是因为在精馏段内可以实现氯乙烯和二氯乙烷组分的分离,在提馏段内可以实现二氯乙烷和三氯乙烷组分的分离,在塔顶得到高纯度的氯乙烯,在塔釜得到高纯度的三氯乙烷。而在侧线采出段内二氯乙烷基本保持在较高的纯度,氯乙烯和三氯乙烷含量几乎很少,由此可见精馏段和提馏段分离效果较好。而在初馏段内,进料位置处各组分的质量分数均发生了跳跃性的变化,这一现象验证了计算机模拟结果的可靠性。

从图 9可以看出,由于高沸物在压力为0.7 MPa时,氯乙烯、二氯乙烷以及三氯乙烷的沸点分别为47 ℃、130 ℃和154 ℃,隔壁塔精馏段上端塔板的温度、侧线采出段塔板温度以及提馏段下端塔板的温度基本稳定在各组分沸点附近,这也论证了模拟结果的可靠性。由于精馏段主要组分为氯乙烯和二氯乙烷,因此温度差异较大,同样提馏段也有相同现象。而在初馏段由于有进料物流的影响,在进料位置处出现了温度跳跃。

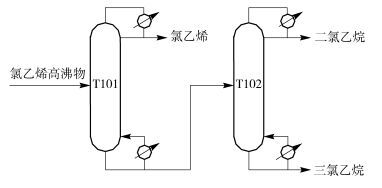

3 隔壁塔与常规双塔流程比较对于高沸物而言,采用常规的双塔流程进行分离,图 10为高沸物连续双塔精馏流程示意图。

|

图 10 高沸物常规双塔流程 Fig.10 Conventional process of high-boiling mixtures |

以循环水单价为0.2元/t,蒸汽单价为200元/t,电费为0.8元/t,对能耗进行计算。通过对塔设备和换热器进行计算,确定设备费用。在相同的进料状况和产品分离要求下,以全年能耗和设备费用总和的重要指标全年总费用(TAC)为技术指标,常规双塔精馏流程与隔壁精馏塔流程比较结果如表 2所示,其中,TAC为设备费用与设备回收期的比值和年能耗费用的总和[14],设备回收期为3年。

| 下载CSV 表 2 隔壁精馏塔与常规双塔精馏流程对比结果 Table 2 Comparison of dividing-wall column and conventional distillation process |

通过对比可以看出,隔壁精馏塔在产品分离要求相同的情况下,与常规流程相比,三氯乙烷纯度提高0.3%,设备投资基本不变,能耗成本节省约25.2%,TAC可节省47万元,总TAC减少约20.2%。由于隔壁精馏塔避免了中间组分返混现象的发生,故在节能降耗和提高经济效益方面具有极大的优势。

4 结论(1) 综合分离效果和能耗两者因素,得出隔壁精馏塔各项最优参数为:压力0.7 MPa,进料位置第7块塔板,侧线采出位置第10块塔板,回流比35,分液比0.239,分气比0.342。在此操作条件下,隔壁精馏塔得到的氯乙烯质量分数为99.96%,二氯乙烷为99%,三氯乙烷为99.3%,均达到产品分离要求。

(2) 通过对隔壁塔和常规双塔流程进行比较得出,在均达到产品分离要求的情况下,隔壁精馏塔采出三氯乙烷的纯度提高0.3%,能耗费用节省25.2%,全年总费用节省20.2%,具有极高的经济效益。

| [1] |

王志军, 常子杰. 氯乙烯副产高沸物的回收与提纯[J]. 聚氯乙烯, 2016, 44(4): 37-41. Wang Z J, Chang Z J. Purification of high boiling products recovered from by-product of vinyl chloride production[J]. Polyvinyl Chloride, 2016, 44(4): 37-41. (in Chinese) |

| [2] |

李群生. 聚氯乙烯生产中高沸物的精馏回收[J]. 聚氯乙烯, 2015, 43(1): 36-38. Li Q S. Distillation for recovering high-boiling compounds in PVC production[J]. Polyvinyl Chloride, 2015, 43(1): 36-38. (in Chinese) |

| [3] |

Halvorsen I J, Skogestad S. Energy efficient distillation[J]. Journal of Natural Gas Science and Engineering, 2011, 3(4): 571-580. DOI:10.1016/j.jngse.2011.06.002 |

| [4] |

Schultz M A, Stewart D G, Harris J M, et al. Reduce costs with dividing-wall columns[J]. Chemical Engineering Progress, 2002, 98(5): 64-71. |

| [5] |

Premkumar R, Rangaiah G P. Retrofitting conventional column systems to dividing-wall columns[J]. Chemical Engineering Research and Design, 2009, 87(1): 47-60. DOI:10.1016/j.cherd.2008.06.013 |

| [6] |

李浪涛, 叶青, 裘兆蓉. 分隔壁精馏塔分离裂解汽油的模拟[J]. 天然气化工, 2008, 33(5): 42-44. Li L T, Ye Q, Qiu Z R. Simulation of dividing-wall column for the separation of pyrolysis gasoline[J]. Natural Gas Chemical Industry, 2008, 33(5): 42-44. (in Chinese) |

| [7] |

Kiss A A, Rewagad R R. Energy efficient control of a BTX dividing-wall column[J]. Computers and Chemical Engineering, 2011, 35(12): 2896-2904. DOI:10.1016/j.compchemeng.2011.03.024 |

| [8] |

史志刚, 匡国柱. 用分隔壁精馏塔对苯类混合物分离的工艺分析[J]. 炼油与化工, 2008, 19(4): 17-20. Shi Z G, Kuang G Z. Process analysis of dividing-wall column for the separation of aromatic mixtures[J]. Refining and Chemical Industry, 2008, 19(4): 17-20. (in Chinese) |

| [9] |

何西涛, 干爱华, 陈宁. 分壁精馏塔分离苯/甲苯/二甲苯的模拟工艺研究[J]. 化学工业与工程, 2012, 29(2): 51-57. He X T, Gan A H, Chen N. Simulation of separating benzene/toluene/xylene with dividing wall column[J]. Chemical Industry and Engineering, 2012, 29(2): 51-57. (in Chinese) |

| [10] |

李群生, 文放, 赵丽颖, 等. 氯乙烯聚合尾气回收工段高沸塔的模拟优化[J]. 聚氯乙烯, 2014, 42(7): 16-18. Li Q S, Wen F, Zhao L Y, et al. Simulation and optimization of high-boiling tower for VCM polymerization tail gas[J]. Polyvinyl Chloride, 2014, 42(7): 16-18. (in Chinese) |

| [11] |

李群生, 刘阳. 氯乙烯精馏过程的ASPEN PLUS模拟分析[J]. 北京化工大学学报:自然科学版, 2009, 36(1): 5-8. Li Q S, Liu Y. Application of Aspen Plus in vinyl chloride rectification[J]. Journal of Beijing University of Chemical Technology:Natural Science, 2009, 36(1): 5-8. (in Chinese) |

| [12] |

李玥. 聚氯乙烯精馏系统优化与节能减排的研究[D]. 北京: 北京化工大学, 2015. Li Y. Research on simulation optimization, energy conservation and emission reduction of polyvinyl chloride distillation[D]. Beijing:Beijing University of Chemical Technology, 2015. (in Chinese) |

| [13] |

崔权. 氯乙烯加压精馏过程模拟及应用[D]. 北京: 北京化工大学, 2004. Cui Q. The process simulation of pressure distillation vinyl chloride[D]. Beijing:Beijing University of Chemical Technology, 2004. (in Chinese) |

| [14] |

Luyben W L. Aspen模拟软件在精馏设计和控制中的应用[M]. 2版. 上海: 华东理工大学出版社, 2015: 64-65. Luyben W L. Distillation design and control using AspenTM simulation[M]. 2nd ed. Shanghai: East China University of Science and Technology Press, 2015: 64-65. (in Chinese) |